(54) СПОСОБ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочное соединение | 1974 |

|

SU526466A1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| Способ сварки | 1986 |

|

SU1400831A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ВЫСОКОПРОЧНЫХ МАРОК СТАЛИ | 2018 |

|

RU2678110C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

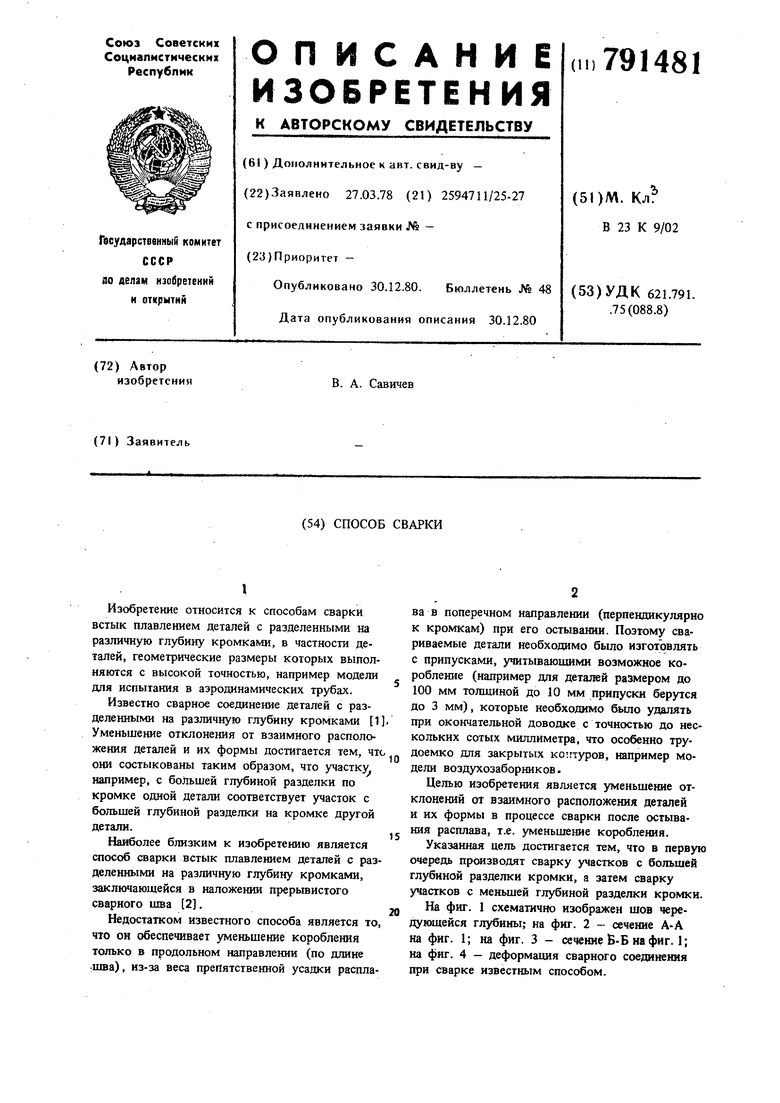

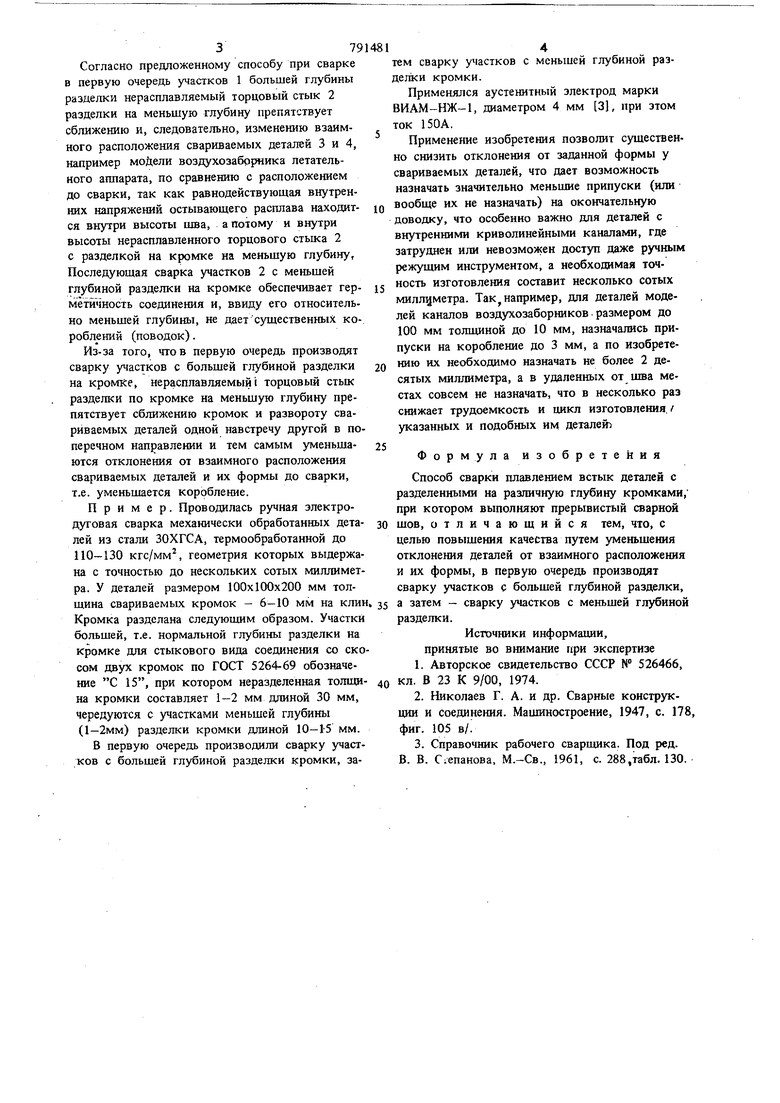

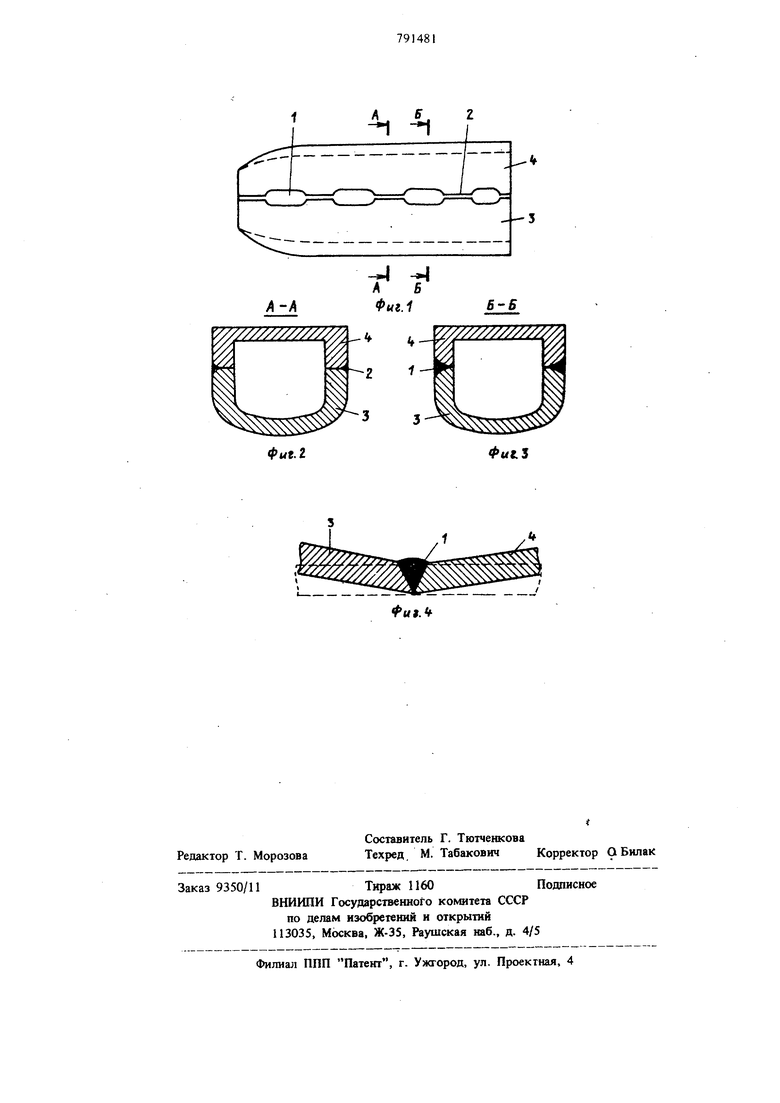

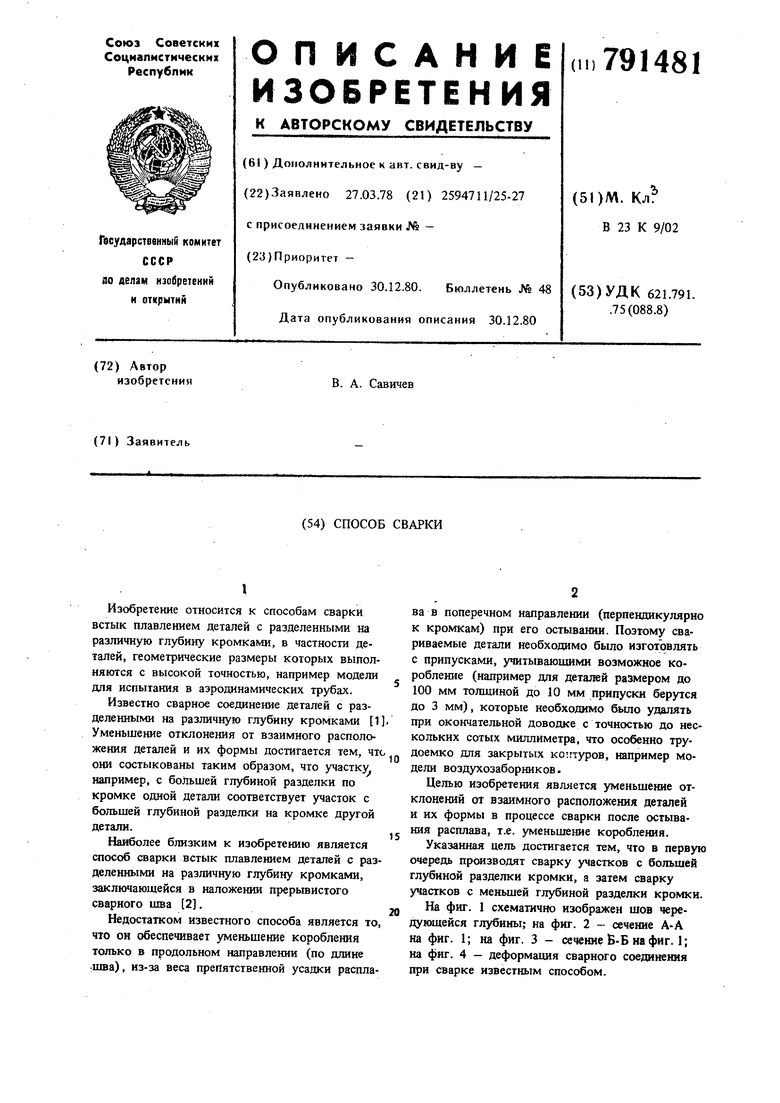

Изобретение относится к способам сварки встык плавлением деталей с разделенными на различную глубину кромками, в частности деталей, геометрические размеры которых выполняются с высокой точностью, например модели для испытания в аэродинамических трубах. Известно сварное соединение деталей с разделенными на различную глубину кромками 1 Уменьшение отклонения от взаимного расположения деталей и их формы достигается тем, что они состыкованы таким образом, что участку например, с большей глубиной разделки по кромке одной детали соответствует участок с большей глубиной разделки на кромке другой детали. Наиболее близким к изобретению является способ сварки встык плавлением деталей с разделенными на различную глубину кромками, заключающейся в наложении прерывистого сварного иша 2. Недостатком известного способа является то что он обеспечивает уменьшение коробления только в продольном направлении (по длине .шва), из-за веса препятственной усадки расплава в поперечном направлении (перпендикулярно к кромкам) при его остывании. Поэтому свариваемые детали необходимо было изготовлять с припусками, учитывающими возможное коробление (например для деталей размером до 100 мм толщиной до 10 мм припуски берутся до 3 мм), которые необходимо было удалять при окончательной доводке с точностью до нескольких сотых миллиметра, что особенно трудоемко для закрытых ко:гтуров, например модели воздухозаборников. Целью изобретения явл 1ется уменьшение отклонений от взаимного расположения деталей и их формы в процессе сварки после остывания расплава, т.е. уменьшение коробления. Указанная цель достигается тем, что в первую очередь производят сварку участков с большей глубиной разделки кромки, а затем сварку участков с меньшей глубиной разделки кромки. На фиг. 1 схематично изображен шов чередующейся глубины; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - деформация сварного соединения при сварке известным способом.

379

Согласно предложенному способу при сварке в первую очередь участков 1 большей глубины разделки нерасплавляемый торцовый стык 2 разделки на меньшую глубину препятствует сближению и, следовательно, изменению взаимного расположения свариваемых деталей 3 и 4, например моДели воздухозаборника летательного аппарата, по сравнению с расположением до сварки, так как равнодействующая внутренних напряжений остывающего расплава находится внутри высоты шва, а потому и внутри высоты нерасплавленного торцового стыка 2 с разделкой на кромке на меньшую глубину. Последующая сварка участков 2 с меньшей глубиной разделки на кромке обеспечивает гермётичность соединения и, ввиду его относительно меньшей глубины, не даетсущественных короблений (поводок).

Из-за того, что в первую очередь производят сварку участков с большей глубиной разделки на кромке, нерасплавляемый торцовый стьп разделки по кромке на меньшую глубину препятствует сближению кромок и развороту свариваемых деталей одной навстречу другой в поперечном направлении и тем самым уменьшаются отклонения от взаимного расположения свариваемых деталей и их формы до сварки, т.е. уменьшается коробление.

Пример. Проводилась ручная электродуговая сварка механически обработанных деталей из стали ЗОХГСА, термообработанной до 110-130 кгс/мм, геометрия которых выдержана с точностью до нескольких сотых миллиметра. У деталей размером 100x100x200 мм толщина свариваемых кромок - 6-10 мм на клин Кромка разделана следующим образом. Участки большей, т.е. нормальной глубины разделки на кромке для стыкового вида соединения со скосом двух кромок по ГОСТ 5264-69 обозначение С 15, при котором неразделенная толщи на кромки составляет 1-2 мм длиной 30 мм, чередуются с участками меньшей глубины (1-2мм) разделки кромки длиной 10-1-5 мм. В первую очередь производили сварку участков с большей глубиной разделки кромки, затем сварку участков с меньшей глубиной разделки кромки.

Применялся аустенитный электрод марки ВИАМ-НЖ-1, диаметром 4 мм 3, при этом ток 150 А.

Применение изобретения позволит существенно снизить отклонения от заданной формы у свариваемых деталей, что дает возможность назначать значительно меньшие припуски (или вообще их не назначать) на окончательную доводку, что особенно важно для деталей с внутренними криволинейными каналами, где затруднен или невозможен доступ даже ручным режущим инструментом, а необходимая точность изготовления составит несколько сотых миллиметра. Так,например, для деталей моделей каналов воздухозаборников размером до 100 мм толщиной до 10 мм, назначались припуски на коробление до 3 мм, а по изобретению их необходимо назначать не более 2 десятых миллиметра, а в удаленных от шва местах совсем не назначать, что в несколько раз снижает трудоемкость и цикл изготовления./ указанных и подобных им деталей

Формула изобретения

Способ сварки плавлением встык деталей с разделенными на различную глубину кромками, при котором выполняют прерывистый сварной шов, отличающийся тем, что, с целью повыщения качества путем уменьшения отклонения деталей от взаимного расположения и их формы, в первую очередь производят сварку участков с большей глубиной разделки, а затем - сварку участков с меньшей глубиной разделки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-30—Публикация

1978-03-27—Подача