00

со

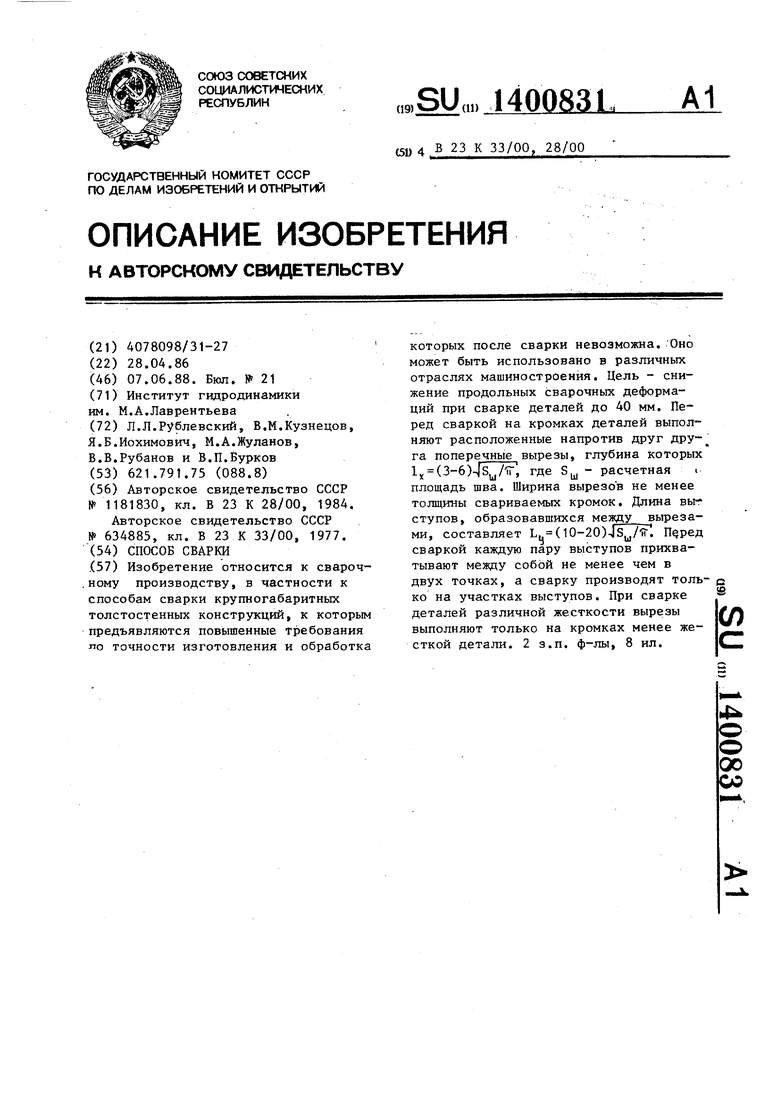

Изобретение относится к сварочному производству, в частности к способам сварки крупногабаритных толстостенных конструкций, к которым предъявля- ются повьпиенные требования по точности изготовления и обработка которых после сварки невозможна, и может быть использовано в различных отраслях машиностроения,

Целью изобретения является снижение продольных сварочных деформаций при сварке деталей толщиной до 40 мм

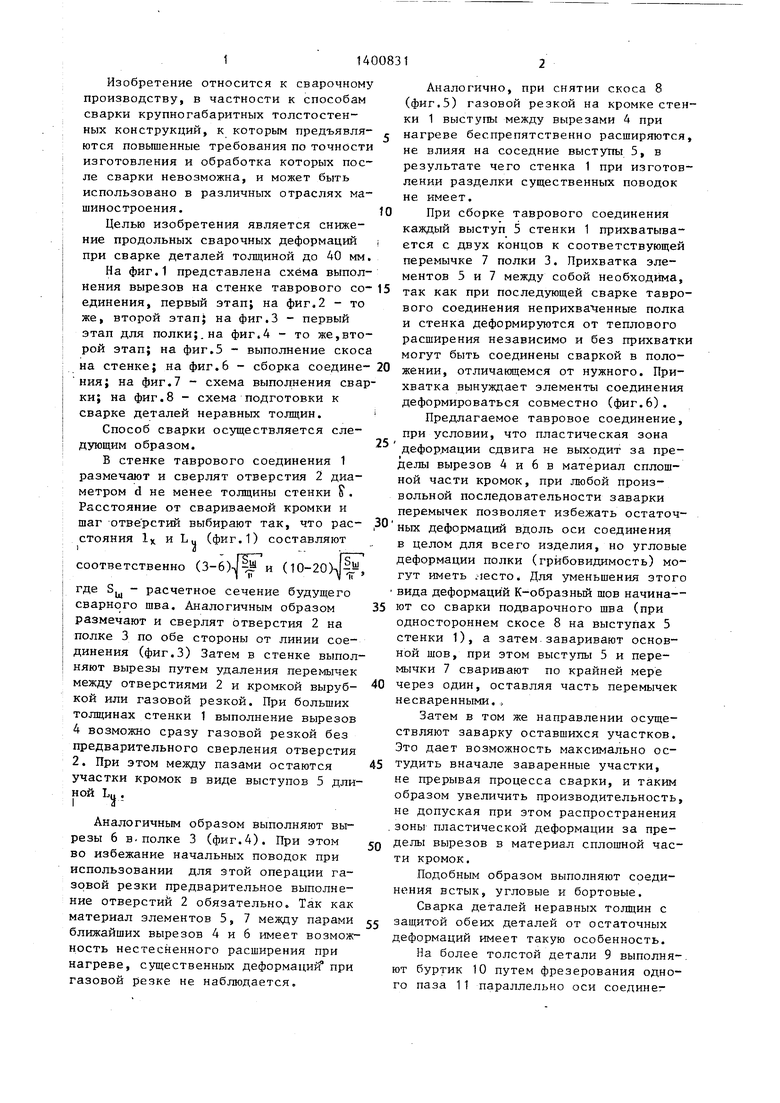

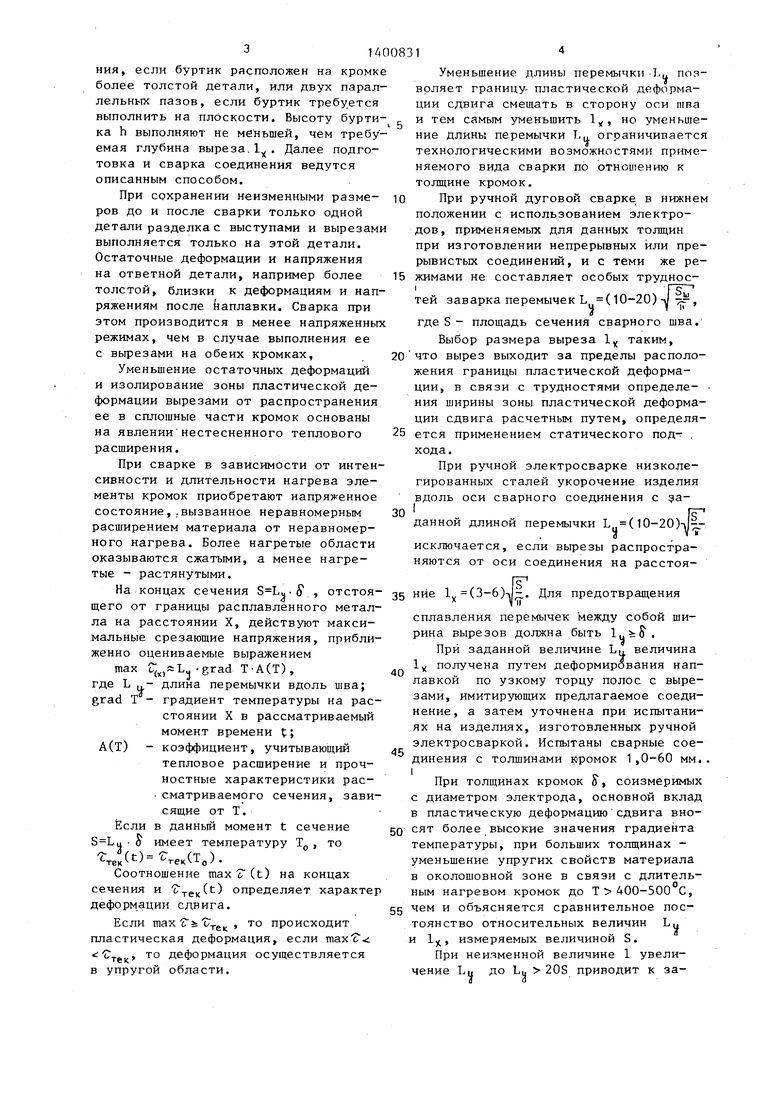

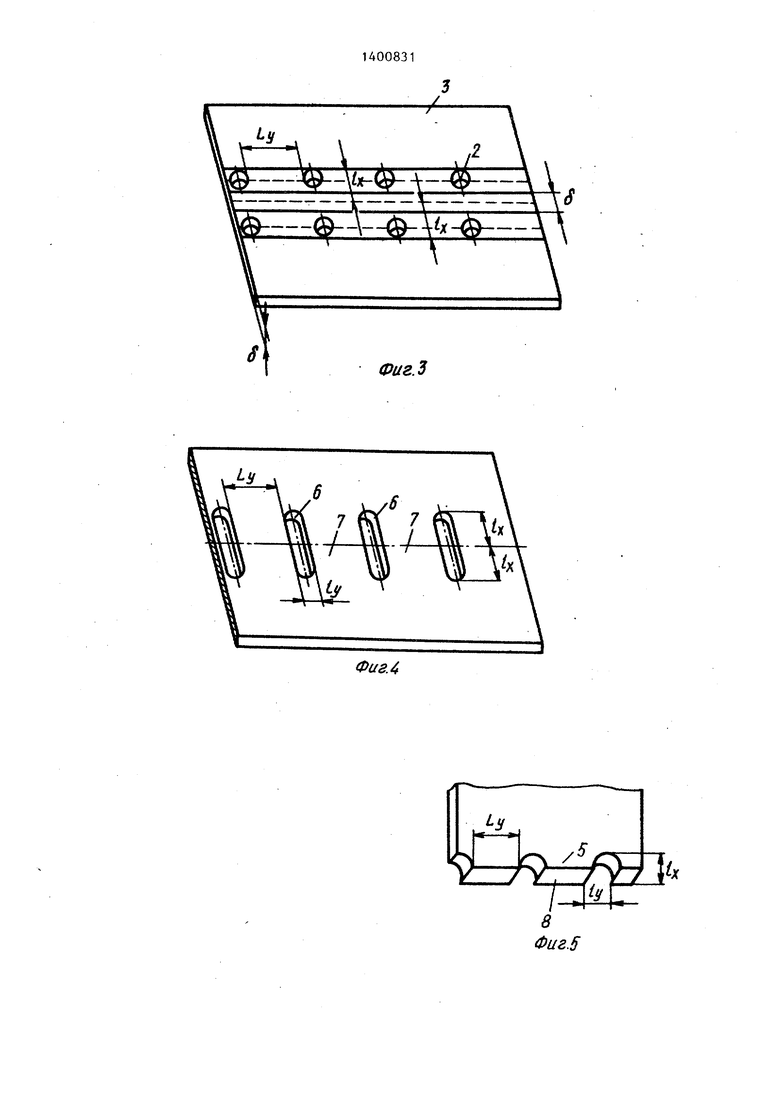

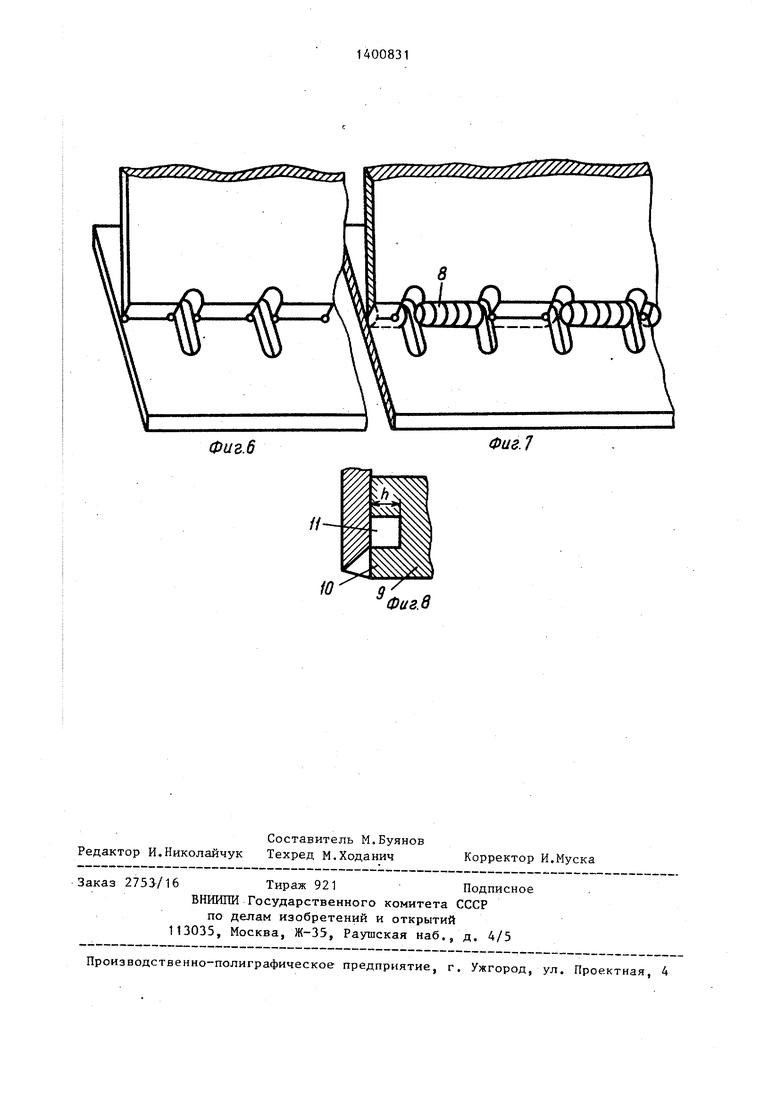

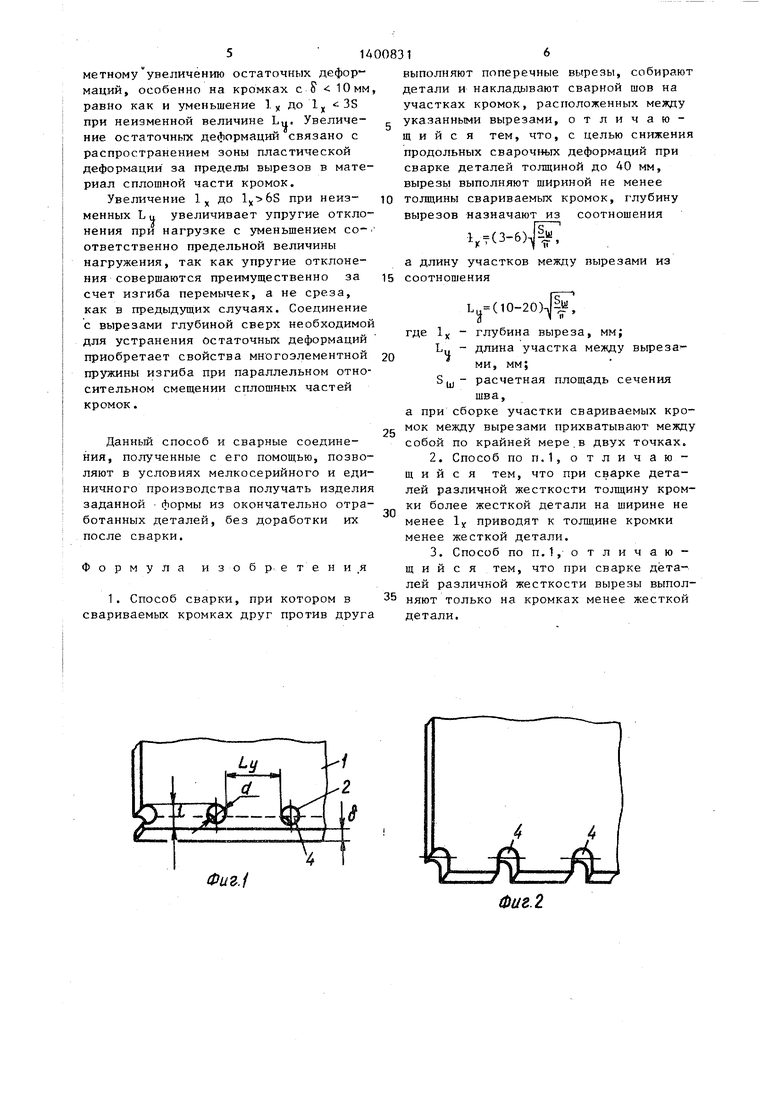

На фиг.1 представлена схема выполнения вырезов на стенке таврового со- единения, первый этап; на фиг.2 - то же, второй этап на фиг.З - первый этап для полки;, на фиг.4 - то же,второй этап; на фиг.З - выполнение скоса на стенке; на фиг.6 - сборка соедине- ния; на фиг.7 - схема выполнения сварки; на фиг.8 - схема подготовки к сварке деталей неравных толщин.

Способ сварки осуществляется следующим образом.

В стенке таврового соединения 1 размечают и сверлят отверстия 2 диаметром d не менее толщины стенки о. Расстояние от свариваемой кромки и шаг отверстий выбирают так, что рас- стояния 1х и LU (фиг.1) составляют

соответственно (3-6) (10-20),

где S| - расчетное сечение будущего сварного шва. Аналогичным образом размечают и сверлят отверстия 2 на полке 3 по обе стороны от линии соединения (фиг.З) Затем в стенке выполняют вырезы путем удаления перемычек между отверстиями 2 и кромкой выруб- кой или газовой резкой. При больших толщинах стенки 1 выполнение вырезов 4 возможно сразу газовой резкой без предварительного сверления отверстия 2. При этом между пазами остаются участки кромок в виде выступов 5 длиной LM . I а

Аналогичным образом выполняют вырезы 6 в-полке 3 (фиг.4). При этом во избежание начальных поводок при использовании для этой операции газовой резки предварительное выполнение отверстий 2 обязательно. Так как материал элементов 5, 7 между парами ближайших вырезов 4 и 6 имеет возможность нестесненного расширения при нагреве, существенных деформаций при газовой резке не наблюдается.

25

. to

:

15 20

30

5 0 5

0

5

Аналогично, при снятии скоса 8 (фиг.З) газовой резкой на кромке стенки 1 выступы между вырезами 4 при нагреве беспрепятственно расширяются, не влияя на соседние выступы 3, в результате чего стенка 1 при изготовлении разделки существенных поводок не имеет.

При сборке таврового соединения каждый выступ 5 стенки 1 прихватывается с двух концов к соответствующей перемычке 7 полки 3. Прихватка элементов 3 и 7 между собой необходима, так как при последующей сварке таврового соединения неприхва ченные полка и стенка деформируются от теплового расширения независимо и без прихватки могут быть соединены сваркой в положении, отличающемся от нужного. Прихватка вынуждает элементы соединения деформироваться совместно (фиг.6).

Предлагаемое тавровое соединение, при условии, что пластическая зона деформации сдвига не выходит за пределы вырезов 4 и 6 в материал сплошной части кромок, при любой произвольной последовательности заварки перемычек позволяет избежать остаточных деформаций вдоль оси соединения в целом для всего изделия, но угловые деформации полки (грйбовидимость) могут иметь лесто Для уменьшения этого вида деформации К-образньй шов начина- ют со сварки подварочного шва (при одностороннем скосе 8 на выступах 3 стенки 1), а затем заваривают основной шов, при этом выступы 3 и перемычки 7 сваривают по крайней мере через один, оставляя часть перемычек несваренными.

Затем в том же направлении осуществляют заварку оставшихся участков. Это дает возможность максимально остудить вначале заваренные участки, не прерывая процесса сварки, и таким образом увеличить производительность, не допуская при этом распространения зоны пластической деформации за пределы вырезов в материал сплошной части кромок.

Подобным образом выполняют соединения встык, угловые и бортовые.

Сварка деталей неравных толщин с защитой обеих деталей от остаточных деформаций имеет такую особенность.

На более толстой детали 9 выполня-. ют буртик 10 путем фрезерования одного паза 11 параллельно оси соединег

31400831

ния, если буртик расположен на кромке

в ц

более толстой детали, или двух параллельных пазов, если буртик требуется выполнить на плоскости. Высоту буртика h выполняют не меньшей, чем требуемая глубина выреза,. Далее подготовка и сварка соединения ведутся описанным способом.

При сохранении неизменными размеров до и после сварки только одной детали разделка с выступами и вырезами выполняется только на этой детали. Остаточные деформации и напряжения на ответной детали, например более толстой, близки к деформациям и напряжениям после йаплавки. Сварка при этом производится в менее напряженных режимах, чем в случае выполнения ее с вьфезами на обеих кромках,

Уменьшение остаточных деформаций и изолирование зоны пластической деформации вырезами от распространения ее в сплошные части кромок основаны на явлении нестесненного теплового расширения.

При сварке в зависимости от интенсивности и длительности нагрева элементы кромок приобретают напряженное состояние,.вызванное неравномерным расширением материала от неравномерного нагрева. Более нагретые области оказываются сжатыми, а менее нагретые - растянутыми.

Уменьшение длины перемычки -Ьм по воляет границу- пластической деформа ции сдвига смещать в сторону оси шв

(- и тем самым уменьшить 1у, но уменьш ние длины перемычки LM ограничивает технологическими возможностями прим няемого вида сварки по отношению к толщине кромок.

10 При ручной дуговой сварке в нижн положении с использованием электродов, применяемых для данных толщин при изготовлении непрерывных или пр рывистых соединений, и с теми же р

15 жимами не составляет особых труднос I I 5

тей заварка перемычек L( 10-20)-у -;

а

гдеS- площадь сечения сварного шва Выбор размера выреза 1 таким,

20 что вырез выходит за пределы распол жения границы пластической деформации, в связи с трудностями определе ния ширины зоны пластической деформ ции сдвига расчетным путем, определ

25 ется применением статического под- хода.

При ручной электросварке низколе гированных сталей укорочение издели вдоль оси сварного соединения с да

данной длиной перемычки L,, ( I0-20)-v

Ч V

исключается, если вьфезы распростра няются от оси соединения на расстоя

30

рсИ- 1 ЛПу IDlMn .I(

На концах сечения S , отстоя- ос нйе1 (3-6)J-. Для предотвращения

4 X

п гпдныттм ля ггтггаи TTPUun гт м л агг-

щего ОТ границы расплавленного металла на расстоянии X, действуют максимальные срезающие напряжения, приближенно оцениваемые выражением

max Г(,я:Ь„-grad Т А(Т), где L .- длина перемычки вдоль шва; grad Т - градиент температуры на расстоянии X в рассматриваемый момент времени t} А (Т) - коэффициент, учитывающий

тепловое расширение и прочностные характеристики рас- сматриваемого сечения, зависящие от Т. Если в данньш момент t сечение

40

имеет температуру Т. , то

(TJ.

-

cJ(t)i:.eK

Соотношение max Т(t) на концах сечения и ) определяет характер деформации сдвига.

Если шах Гь С.

тек

то происходит

пластическая деформация, если max с : то деформация осуществляется в упругой области.

тек

сплавления перемычек между собой ши рина вырезов должна быть .

При заданной величине Ln величин 1у получена путем деформирования на лавкой по узкому торцу полос с выр зами, имитирующих предлагаемое соед нение, а затем уточнена при испытан ях на изделиях, изготовленных ручно электросваркой. Испытаны сварные со динения с толшинами кромок 1,0-60 м

При толщинах кромок J, соизмерим с диаметром электрода, основной вкл в пластическую деформацию сдвига вн 50 сят более высокие значения градиент температуры, при больших толщинах - уменьшение упругих свойств материал в околошовной зоне в связи с длител ным нагревом кромок до Т 400-500 С 55 чем и объясняется сравнительное пос тоянство относительных величин L,, и 1, измеряемых величиной S.

При неизменной величине 1 увеличение Ьц до Lu 20S приводит к за- d 3

Уменьшение длины перемычки -Ьм позволяет границу- пластической деформации сдвига смещать в сторону оси шва

- и тем самым уменьшить 1у, но уменьшение длины перемычки LM ограничивается технологическими возможностями применяемого вида сварки по отношению к толщине кромок.

0 При ручной дуговой сварке в нижнем положении с использованием электродов, применяемых для данных толщин при изготовлении непрерывных или прерывистых соединений, и с теми же ре5 жимами не составляет особых труднос- I I 5

тей заварка перемычек L( 10-20)-у -;,

а

гдеS- площадь сечения сварного шва. Выбор размера выреза 1 таким,

0 что вырез выходит за пределы расположения границы пластической деформации, в связи с трудностями определе- ния ширины зоны пластической деформации сдвига расчетным путем, определя5 ется применением статического под- . хода.

При ручной электросварке низколегированных сталей укорочение изделия вдоль оси сварного соединения с да fT

данной длиной перемычки L,, ( I0-20)-v-.Ч VT

исключается, если вьфезы распространяются от оси соединения на расстоя0

0

сплавления перемычек между собой ширина вырезов должна быть .

При заданной величине Ln величина 1у получена путем деформирования наплавкой по узкому торцу полос с вырезами, имитирующих предлагаемое соединение, а затем уточнена при испытаниях на изделиях, изготовленных ручной электросваркой. Испытаны сварные соединения с толшинами кромок 1,0-60 мм..

При толщинах кромок J, соизмеримых с диаметром электрода, основной вклад в пластическую деформацию сдвига вно- 0 сят более высокие значения градиента температуры, при больших толщинах - уменьшение упругих свойств материала в околошовной зоне в связи с длительным нагревом кромок до Т 400-500 С, 5 чем и объясняется сравнительное постоянство относительных величин L,, и 1, измеряемых величиной S.

При неизменной величине 1 увеличение Ьц до Lu 20S приводит к за- d 3

метному увеличению остаточных дефор - наций, особенно на кромках с S 10мм равно как и уменьшение 1у до 1 3S при неизменной величине Ъц- Увеличение остаточных деформаций связано с распространением зоны пластической деформации за пределы вырезов в материал сплошной части кромок.

Увеличение 1 до при неизменных LU увеличивает упругие отклонения при нагрузке с уменьшением соответственно предельной величины нагружения, так как упругие отклонения совершаются преимущественно за счет изгиба перемычек, а не среза, как в предыдущих случаях. Соединение с вырезами глубиной сверх необходимой для устранения остаточных деформаций приобретает свойства многоэлементной пружины изгиба при параллельном относительном смещении сплошных частей кромок.

Данный способ и сварные соединения, полученные с его помощью, позволяют в условиях мелкосерийного и единичного производства получать изделия заданной формы из окончательно отработанных деталей, без доработки юс после сварки.

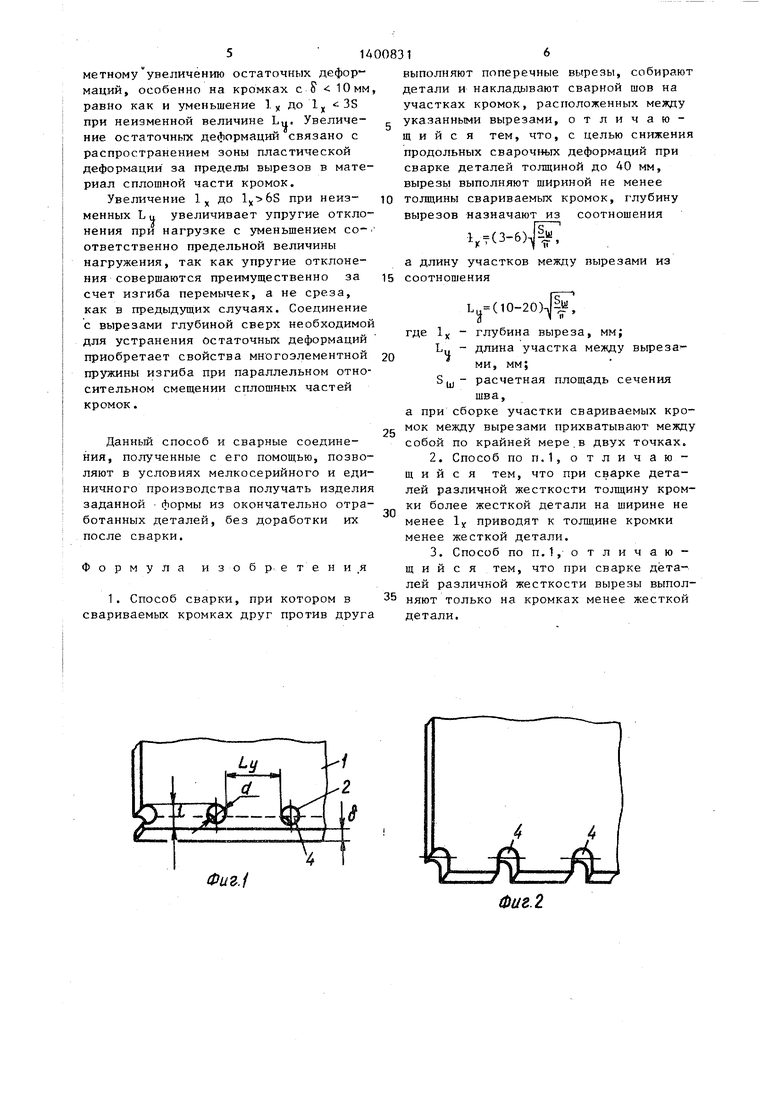

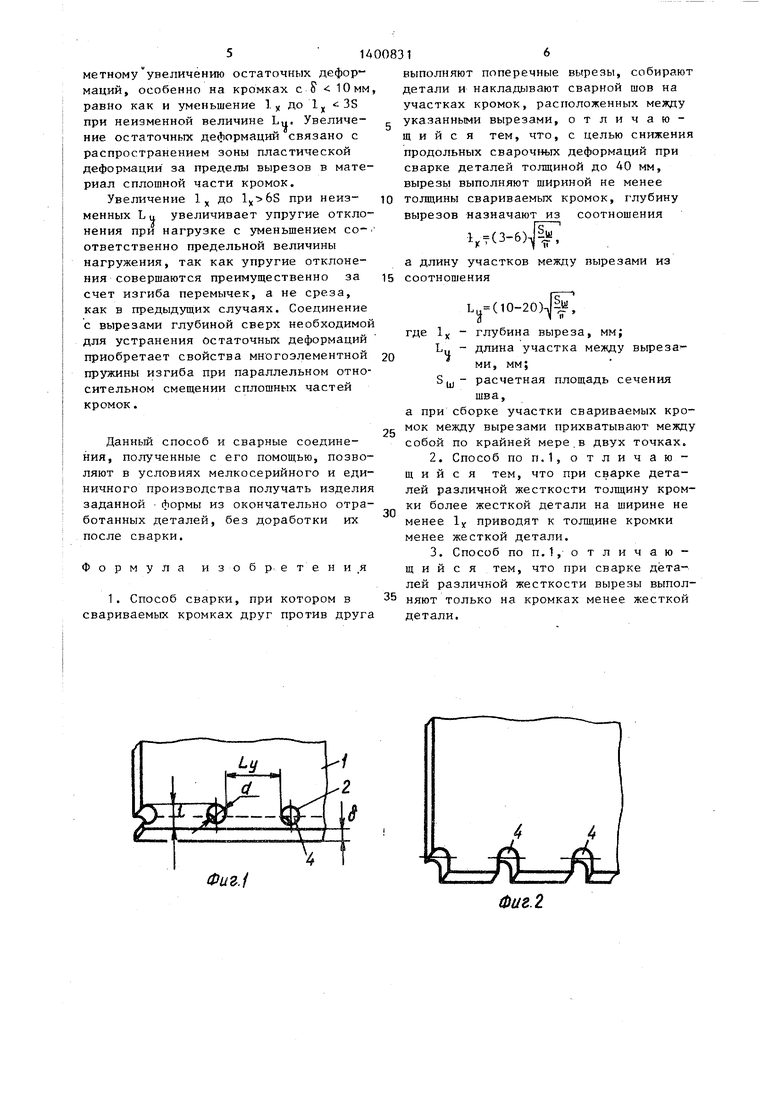

Формула изобр, етени я

1. Способ сварки, при котором в 35 свариваемых кромках друг против друга

выполняют поперечные вырезы, собирают детали и накладывают сварной шов на участках кромок, расположенных между указанными вырезами, отличающийся тем, что, с целью снижения продольных сварочных деформаций при сварке деталей толщиной до 40 мм, вырезы выполняют шириной не менее толщины свариваемых кромок, глубину вырезов назначают из соотношения

15

а длину участков между вырезами из соотношения

L. (10-20)-JV, я 1

где 1 глубина выреза, мм;

Ь„ - длина участка между вьфевами , мм; S,. - расчетная площадь сечения

шва,

а при сборке участки свариваемых кромок между вырезами прихватывают между собой по крайней мере.в двух точках.

2.Способ по п,1, отличающий с я тем, что при сварке деталей различной жесткости толщину кромки более жесткой детали на ширине не менее 1 приводят к толщине кромки менее жесткой детали.

3.Способ по п.1, о т л и ч а ю - щ и и с я тем, что при сварке деталей различной жесткости вырезы выполняют только на кромках менее жесткой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварного соединения | 1985 |

|

SU1278143A1 |

| КОНСТРУКЦИЯ РЕЗЕРВУАРА | 2008 |

|

RU2452890C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ сварки деталей из термопластов | 1984 |

|

SU1219402A1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| Способ изготовления сварных крупногабаритных конструкций | 1983 |

|

SU1162563A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ дуговой сварки стыковых соединений | 1982 |

|

SU1117168A1 |

| Способ дуговой сварки | 1980 |

|

SU882712A1 |

Фиг./

Фае. 2

-VX-G

- - -Ч хФиг.З

Фиг. 4

Фиг.6

W- 9

Фиг.7

Фиг.в

| Способ электродуговой сварки чугуна | 1984 |

|

SU1181830A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сварки плавлением высокотеплопроводных материалов | 1977 |

|

SU634885A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-07—Публикация

1986-04-28—Подача