1

Изобретение относится к прокатке, а именно получению элементов конструкций зданий, промышленных сооружений, крупных машин и станков и т. п.

Предъявляемые нромышленностью требования к конструкционным элементам в отношении прочности при минимальном весе наилучшим образом реализуется в элементах тина «биоструктура т. е. в таких элементах, которые по своей структуре напоминают природные «конструкционные элементы, например, стебли растений, кости животных и т. д. и образованы жестким трубчатым каркасом, заполненным легким пористым веществом.

Известен способ получения крыла самолета, по конструкции аналогичного «биоструктуре, включающий изготовление оболочки крыла, заполнение полости в оболочке пустотелыми щариками, поверхность которых покрыта тугоплавким припоем, и разогрев шаров в оболочке до их взаимного нрипаивания к оболочке 1.

Этот способ сложен и трудоемок, не гарантирует высокого качества структуры изза трудности контроля закрытых паяных соединений и ограничен в выборе материалов. Кроме того, полученный по этому способу конструкционный элемент лишь приближенно напоминает естественную биоструктуру из-за резкости перехода от оболочки к заполнителю, формы ячеек заполнителя и, следовательно не реализует всех потенциальных возможностей этого вида

структуры, в частности, в отношении прочности к весу.

Известен также способ получения конструкционного элемента типа «биоструктура, включающий формирование элемента из

пенометаллического материала и последующий нагрев 2.

В случае применения в качестве пеноматериалов полимеров, например пенопла,стов, этот способ менее трудоемок по сравнению с описанным, однако полученный таким образом конструкционный элемент еще далек по своим характеристикам от аналогичных природных биоструктур из-за резкого перехода от оболочки к наполнителю и

значительных расхождений прочностных характеристик заполнителя н оболочки. Эти характеристики можно было бы улучшить, если бы в качестве пеноматериала применить пенометалл, аналогичный металлу обшивки. Однако это приводит к еще большему усложнению и без того трудоемкой технологии. Кроме того, неясно, как это можно сделать в случае изготовления таких широко применяемых конструкционных элеМеНтОв, как уголки, швеллеры и т. п., имеющие значительную длину нри небольшом ноперечном сеченин.

Целью настоящего изобрстеиня является унрощение технологни изготовления конструкционных элементов типа «биоструктура н улучшение качественных показателей изделий, в частности, отнои1ения прочности к весу.

Поставленная цель достигается тем, что ирн получении конструкционного элемента тина «биоструктура способом, включающим формирование элемента из иепометаллического материала и последующий иагрев, согласно изобретению формуют элемент с припусками на обработку, а нагрев нроизводят только поверхностного слоя до его размягчения, например, токами высокой частоты, и в этом состоянии элемент иодвергают дополнительной обработке давлением, например, прокатке, доводящей до заданных размеров.

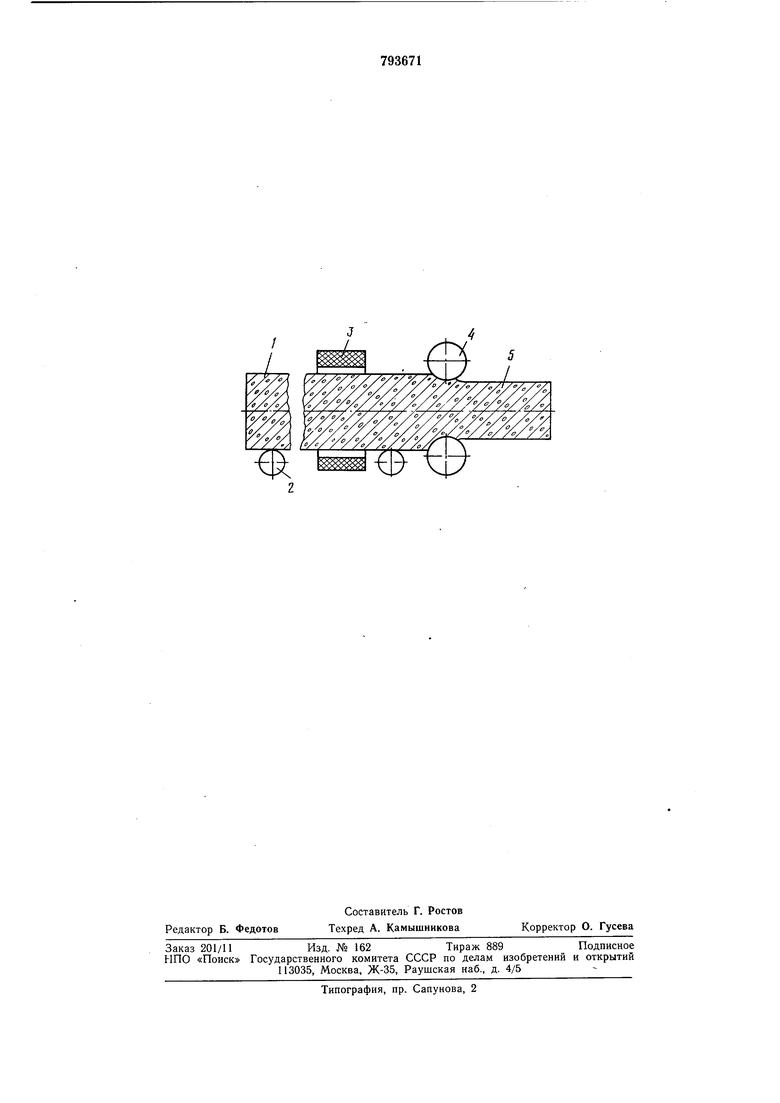

Снособ поясняется технологнческой схемой нзготовлення конструкционного элемеита.

В соответствии с изобретеннем сначала нолучают заготовку 1 будущего элемента из пенометалла любым нзвестным способом, например, путем введения в жидкий металл (алЕоминий) термостойких солей, гидратов кальция, бария, лития или смешанного лнтиево-алюминиевого гидрата, за счет распада молекул гидритов выделяется водород, который в толще алюминия создает поры диаметром от 0,4 до 6 мм. Для фиксироваиия «иену охлаждают холодной водой.

После этого заготовку подают, например, с номощью нриводных валков 2 в индуктор 3, где поверхность заготовки по мере ее подачи последовательно нагревается токами высокой частоты до 500-600°С до размягчения или сплавления материала заготовки на заданную глубину (иримерно на глубину припуска на обработку и несколько больще). Глубину нагрева задают частотой перемеиного тока, питающего индуктор.

Немедленно иосле индуктора заготовку иодвергают прокатке на валках 4. В результате такой обработки верхний размягченный слой заготовки уплотняется, воздух из пор выдавливается, и на выходе из валков припуск выбирается, а верхний застывающий слой превращается в прочную цельнометаллическую скорлупу 5, плавно переходящую в пористую сердцевину, которая в результате обработки также несколько уплотняется, нриобретая предварительно напрял енное состояние. Путем выбора формы и количества валков 4, таким образом, можно получить профили ирактически любых применяющихся сейчас в строительстве сечений.

Вместо прокатки можно применять и другие виды обработки давлением, иапрнмер штамповку.

Последняя выгодна для сравнительно небольших деталей для машииостроительной

промышленности, например станин машии, колонн и т. п.

Как видно из этого описания, предлагаемый способ значительно проще известных и позволяет получить конструкционные элементы ирактически любой формы и размеров.

При этом конструкционные элементы в максимальной стеиени соответствуют естественным «биоструктурам.

Они имеют прочную скорлупу пли оболочку, илавно и постепенно переходящую в пористую легкую, но прочную и жесткую сердцевину. Толщину скорлупы легко изменять глубиной нагрева поверхности заготовки и величиной усилия обработки давлением.

Формула изобретения

Способ получения конструкционного элемента типа «биоструктура, включающий формирование элемента из иенометаллического материала и последующий нагрев, отличающийся тем, что, с целью упрощения технологии и улучшения отнощеиия прочности к массе путем приближения к естествеииой биоструктуре, формуют элемент с ирииусками на обработку, производят нагрев поверхностного слоя до его размягчения и в этом состоянии элемент иодвергают доиолнительной обработке давлением с доведением до заданных размеров.

Источники информации, иринятые во внимание при экспертизе

1.Муслин Е. С. Мащины XX века, М., Наука, 1971, с. 26.

2.Там же, с. 27 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ | 2022 |

|

RU2801169C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2528926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2014 |

|

RU2561564C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТОНКИХ ЛИСТОВ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛЕЙ | 2020 |

|

RU2748006C1 |

| Способ изготовления биметаллических цилиндрических изделий | 1982 |

|

SU1087221A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОМЕДИ | 2023 |

|

RU2818716C1 |

| Способ получения высокопористого пенометалла | 2019 |

|

RU2759459C2 |

| Способ изготовления прокатных валков | 1977 |

|

SU667305A1 |

| СПОСОБ И ЛИНИЯ ПОЛУЧЕНИЯ ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2430811C1 |

Авторы

Даты

1981-01-07—Публикация

1978-09-25—Подача