(5А) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИИЗОДИАНУР ТА

Изобретение относится к получению пневмоматериалов, в часть ости к получению пенополиизоцианата, который может быть использован в различных областях промышленности. Известен способ получения пено- . полиизоцианурата путем тримеризации изоцианатного компонента в прис1Л СТвии полиола, вспенивающего агента ВИИ полиола, вспенивакядего агента и катализатора l. В качестве катализатора по известному способу испол зуют, смесь эпоксида и третичного амина. Однако при осуществлении указанного способа в промьшшенных условиях с относительной разностью ско ростей реакции полимеризации и тримеризацией образование полиуретана зачастую начинается раньше тримеризации что снижает качество пеноматеригила. Эти затруднения усугбляются в случае нанесения вспенивающейся композиции на поверхность методом напыления. Пенометериал в результате получается хрупкий неоднородный по составу. Цель изобретения - получение пенометриала с высокой огнестойкостью и одновременно с пониженной хрупкостью. Указанная цель достигается тем, что в качестве катализатора используют смесь 0,005-0,04 экв. на 1 зкв. иэоцианатного компонента третичного амина с 0,001-0,03 экв. соли амида общей формулы В, lv. -) В,- 1-СвМВ4 , где М - щелочной металл К B,fi - - одинаковые или различные группы, включгиощие водород, низший алкил, арил, аралкил, циклоалкил B/t- низший ашкил, арил. с 0,0005-0,005 экв. диалканоата дибутилолова, у которого алканоатный остаток содержит 2-12 атомов углерода, и полиол берут в количестве 0,01-0,3 экв. на 1 экв. иэоцианатного компонента. Под термином низший алкил подразумеваются алкилы, содержащие от 1 до 8 углеродных атомов, например метил, этил, пропил, бутил, пентил, гексил, гептил, октил, и их кэомера, Под термином арил подразумеваются фенис;, толил, ксилил, нафтил, дифенилил и т. п. Под термином ар алкил подразумеваются бензил, п-метилбензил п-этилбензил, fb-фенилэтил, нафтил метил, и т. п. Под термином цикле- алкил подразумаваются циклобутил, циклопентил, циклогексил, метилцикло гексил, циклооктил и т. п. ПЪд терми ном щелочной металл подразумеваются натрии, калии и литий. Под термином алканоатный остаток, содержащий 2-12 углеродных атомов в.применени к диалканоату дибутилолова подразуме ваются ацет-ат, пропионат, бутират,, валериат, капроат, анантоат, каприЛо ат, пеларгонат, каприат, гендекайоат, лаурат и их изомеры. Как уже было указано, необходимость в сбалансировании двух различных реакций, а именно приводящих к образованию уретана и изоцианурата при получении полиизодиануратов приводит к важному значению выбора катализатора, особенно при получении систем, наносимых методом напьшения. Компоненты сонатализатора приводят во взаимный контакт в процессе реакции тримеризации полияэодианата или непосредственно перед реакцией. На необязательной стадии третичный амин и соль амида можно смешать или хранить в виде смеси, в этом случае диалканоат дибутилОлова хранят отдельно до использования в процессе тримеризации по предлагаемому способу. Компоненты комбинированного ката лизатора и их концентрации приводятся ниже в молекулярных процентах. Общая cyNEvia компонентов 100 мол.%. Концентрация одного или более компо нентов может колебаться в определен ных пределах, но общая cyivMa их долж на составлять 100 мол.%. Этот метод указания пропорций тре компонентов сокатализатора пригоден для определения параметров самого сокатализатора. Однако при особых формах применения сокаталиэатора, н пример при получении ячеистого поли изоцианурата, количества компоненто сокатализатора даны в абсолютных значениях. Третичный амин-компонент комбини ванного сокатализатора-целесообразно вносить в катализатор в количестве примерно от 10 до 95 мол.%, предпочтительно от 10 до ,% Этим третичноаминоБым .компонентом может быть любой известный в данной области третичный амин, катализирую щий тримеризацию, включая амины, ук занные по прототипу. Особенно предпочтительны амины: N,N-диметилэтиноламин, М,М-диметилциклогексиламин, N,N-диметилбензиламин, N,N, N, N -тетраметил-1,3-бутандиамин, N,N, N, N -тетраметилпропандиамин, N-метилморфолин, N-этилморфолин и N, N, м -трис-(диметиламинопропил)гексагидротриазин. . Особо предпочтителен N , N-диметилциклогексиламин, Соль амида - компонент комбинированного сокатализатора - целесообраз но вносить в количестве примерно 285 мол.% сокатализатора, предпочтительно от 20 до 30 мол.%. К соответствующим растворителям для данной реакции относятся, например, низкмолекулярные полиолы, например з-тиленгликоль, диэтилиенгликоль, диттропиленгликоль, дибутиленгликоль, тетраэтиленгликоль, глицерин, жидкие полиэтиленгликоли, -например полиоксиэтиленгликоли, получаемые присоединением окиси этилена к воде, этиленгликолю или диэтиленгликолю и т, п.; целлозольв, бутилцеллозольв, карбитол, метилкарбитол, бутилкарбитол и т. п. этаноламин, диэтанолами, триэтаноламин} и диполярные апротонные растворители, например диметилформамид, диметилацетамид, N-метилпирролидон, диметйлсульфоксид, и т. n.j и смеси указанных растворителей. Реакция между солью и изоцианатом протекает значительно быстрее реакции между изоцианатом и гидроксилсодержащими растворителями, поэтому розница в скорости позволяет использовать последние в качестве предпочтительного класса растворителей. На необязательной стадии растворитель можно отогнать, однако целесообразно оставлять соль в виде раствора и использовать затем катализатор в сочетании с его разбавителем. Отогнав растворитель, можно соль амида использовать в выделенном виде. К типичньви представителям исходной соли относятся, например, ацетаты натрия, калия и лития, пропионаты натрия, калия и лития, капронаты натрия, калия и лития, деканоат калия 2-метил-капронат калия, 2-этилкапронат калия, неопентаноат калия, фенилацетаты натрия калия и лития, |i-фенилгфопионат калия, п-толилацетат калия, цнклогексилацетат калия,. 4-метилвйклогексилацетат калия, р -циклогексилпропионат калия и т. п. К типичным представителям исходного органического изоцианата относятся, например, бутилиэоцианат, октилизоцианат, фенилазоцианат, толилизоцианат и т. п. При предпочтительной .форме осуществления изобретения соль амида применяют в катализаторе в сочетании с разбавителем. Разбавителем может служить растворитель, или смесь растворителей. Особо предпочтительнйй класс разбавителей составляют этиленгликоль, диэтиленгликоль, полиэтиленгликоль 400, их смеси и их смеси с диметилформамидом. Особо предпочтительнгш смесь разбавителей состоит из этиленгликоля и диметилформамида Концентрация соли амида, растворенн в разбавителей, не имеет решающего значения и может колебаться от 25 до 75 вес.% При употреблении смеси разбавителей целесообразно, один из них вносить в количестве 10-90 вес. прелцпочтительно от 25 до 75 вес.%. Соль олова - компонент комбиниро ванного сокатализатора - целесообра но вносить в количестве примерно 145 мол.% предпочтительно от 3 до 30 мол.%. Этим компонентом может служить любой диалканоат, дибутйлолова, известный в производстве пен пластов, включая диацетат дибутилол ва, диактоат дибутилолова, ди (2 этилгексоат) дибутилолова, дилаурат дибутилолова, предпочтительно диаце тат дибутилолова. Применяемые в соответствии изобр тение для получения пенополиизоциануратов полиолы включают любые полиолы, указанные по прототипу или любые известные и полезные вка честве незначительного компонента полиолы. Эти полиолы можно вносить отдельно в процессе тримеризации полиизоцианатного компонента или предварительно подвергнуть взаимодействию с полйизоцианатом и получить предполимер с концевыми изоциа натными группами, который затем под вергают тримеризации. Полиолы целесообразно вносить в количестве 0,01 0,3 экв. на 1 зкв. изоцианата. Можно использовать вспенивакадие areH-ftj и другие необязательные добавки, например диспергирующие сред ства, стабилизаторы ячеек, .поверхностно-активные средства, огнезамед лители и т. п. Особо предпочтительн класс добавок - замедлителей горения - фосфорсодержащие ретарданты, например трис-(2-хлорэтил)фосфат, трис-(2-хлорпропил) фосфат, трис-(2 -дибромпропил), трис-(1,3-й -дихлоризопропилУфосфат и т.п. Таким образом, применение комбини рованного сокатализатора обеспечивает возможность нанесения путем на пыления огне- и термостойких пенополиизоциануратов при соотнсяиении flCO и ОН групп от 1:1 до 2:1 и их интервале без необходимости изменений рецептуры или формуляции пенометериала. Для осуществления изобретения мо гут быть использованы стандартные машины или оборудование для напыления пеноматериашов, например различного рода пульверизаторы. Получаемые в соответствии с изобретением пенометериалы хорошо склеиваются с разнообразными субстратами, включая мазонит, строительные плитки, гипсовые плитки, асбестовые, древесину, фанеру, листовой материал и бумажные изделия бумажные материалы, например, с крафт-бумагой и картоном. Полученные по предлагаемому способу пенополиизоцианураты могут быть применены, в частности, там, где требуются термостойкость, медленное распространение пламени и незначительное дымообразование при горении. Так, например, их можно использовать в качестве термобарьеров и термоизоляционных материалов напылением их на трубопроводы, подвергающиеся действию высокой температуры, печи (сушильные шкафы) и резервуары для хранения жидкостей при высоких температурах. Они находят также применение для термоизоляции трубопроводов и резервуаров с жидкостью, хранящихся при низких температурах. Особая форма соотношения напыления обеспечивает преимущество при напылении пенометериала, по которому на объект, нуждакяцийся в изоляционной защите, например резервуар для хранения жидкости при повышенной температуре, напыляют предлагаемый пенополиизоцианурат при соотношении МСО и Он групп 1:1. Это дает покрытие из ячеистого пеноматериала, обладающее оптимальной изоляционной способностью. Затем соотношение перекачиваемых компонентов изменяют таким образом, чтобы обеспечить соотношение МСО и ОН групп 2:1, и на первый слой наносят второй более плотный слой ячеистого пеноматериала, который защшдает первый слой, обладает более шлсокой физической прочностью. Осуществление изобретения устраняет необходимость в изменениях рецептуры при необходимости изменения плотности наносимого напылением пеноматериала, что особенно удобно при напылении пенометериала на удаленных поверхностях ( площадяху Получаемые термо- и огнестойкие пенопласты особо пригодны из-за легкости их применения или нанесения в промьлшенных зданиях. Пример. Сравнивают два пенопласта (наносимых напылением), полученных в соответствии с изобретением и при отсутсвии одного из компонентов сокатализатора. Пенометериал напыляют, используя пульверизатор или шприц Бинск 4ЭР, снабженный наконечником 2640 и предсоплом 0,026 дюйма и двумя сме.сительными соплами по 0,035 Дюйма.А и Б компоненты подают под давлением 56,2577,3 кг/см при объемном соотношении 1:1. НапьАпение пеноматериала осуествляют на картон, фанеру или панели, с хорошей адгезией во всех приерах . Компонентом А во всех опытах см. табл. 1)служит полиметиленполиенилизоцианат, содержащий 40 вес.% етилен-бис (фенилизоцианата), обработанный небольшим количеством мономерного эпоксидного соединения по методу, описанному в прототипе. ОбТОА (в -вес. %) потери при

УГ.-

разующийся полиизоцианат характери зуется эквивалентом изоцианата 135 и кислотностью ниже 0,1%.

34

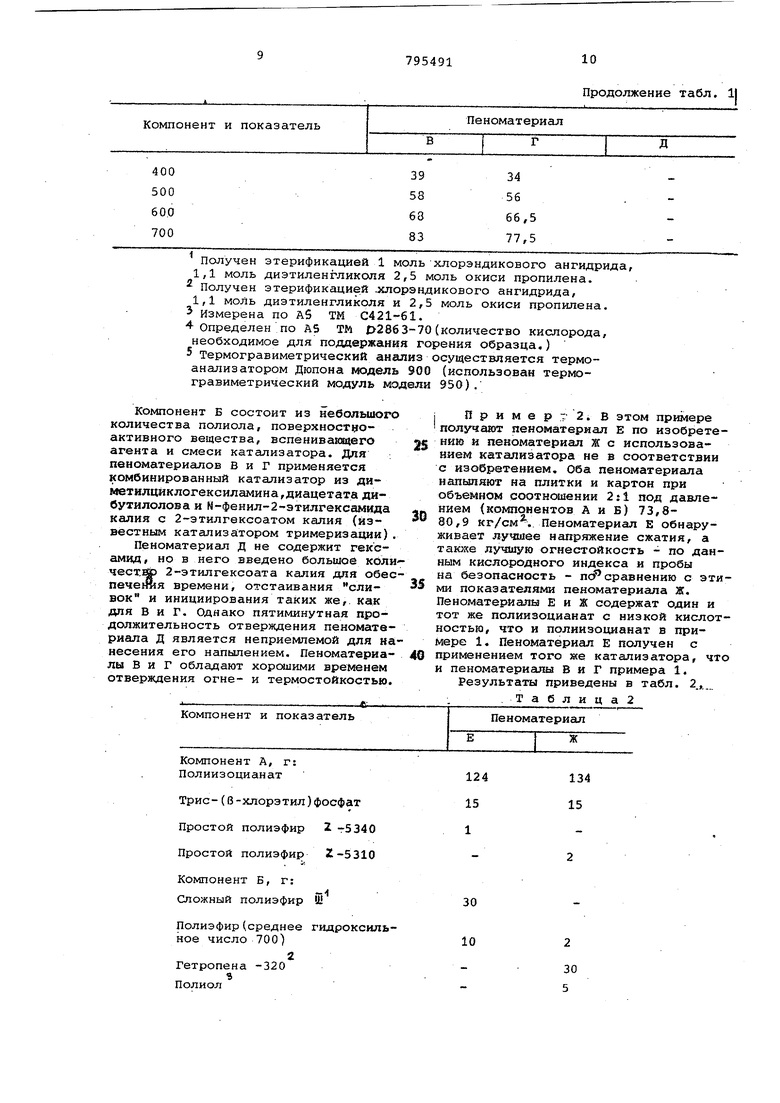

Получен этерификацией 1 моль хлорэндикового ангидри 1,1 моль диэтиленгликоля 2,5 моль окиси пропилена.

Получен этерификацией .хлорэндикового ангидрида, 1,1 моЛь диэтиленгликоля и 2,5 моль окиси пропилена.

5 Измерена по AS ТМ С421-61.

Определен по А5 ТМ р2863-70 (количество кислорода, необходимое для поддержания горения образца,)

5 Термогравиметрический анализ осуществляется термоанализатором Дюпона модель 900 (использован термогравиметрический модуль модели 950).

Компонент Б состоит из небольшого количества полиола, поверхносп оактивного вещества, вспенивающего агента и смеси катализатора. Для пеноматериешов В и Г применяется комбинированный катализатор из диметилцйклогексиламина,диацетата дибутилолова и Н-фенил-2-этилгексамида калия с 2-этилгексоатом калия (известным катализатором тримеризации),

Пеноматериал д не содержит гексамид, но в него введено большое коли чест.й 2-этилгексоата калия для обеспечения времени, отстаивания сливок и инициирования таких же, как для В и Г. Однако пятиминутная продолжительность отверждения пеноматериала Д является неприемлемой для нанесения его напылением. Пеноматериалы В и Г обладают хорсяиими временем отверждения огне- и термостойкостью.

Компонент А, г: Полиизоцианат

Трис-(8-хлорэтил)фосфат Простой полиэфир i г5340 Простой полиэфир Z-5310

Компонент Б, г:

Сложный полиэфир

Полиэфир(среднее ное число 700)

2

Гетропена -320

9 Полиол

Продолжение табл. 11

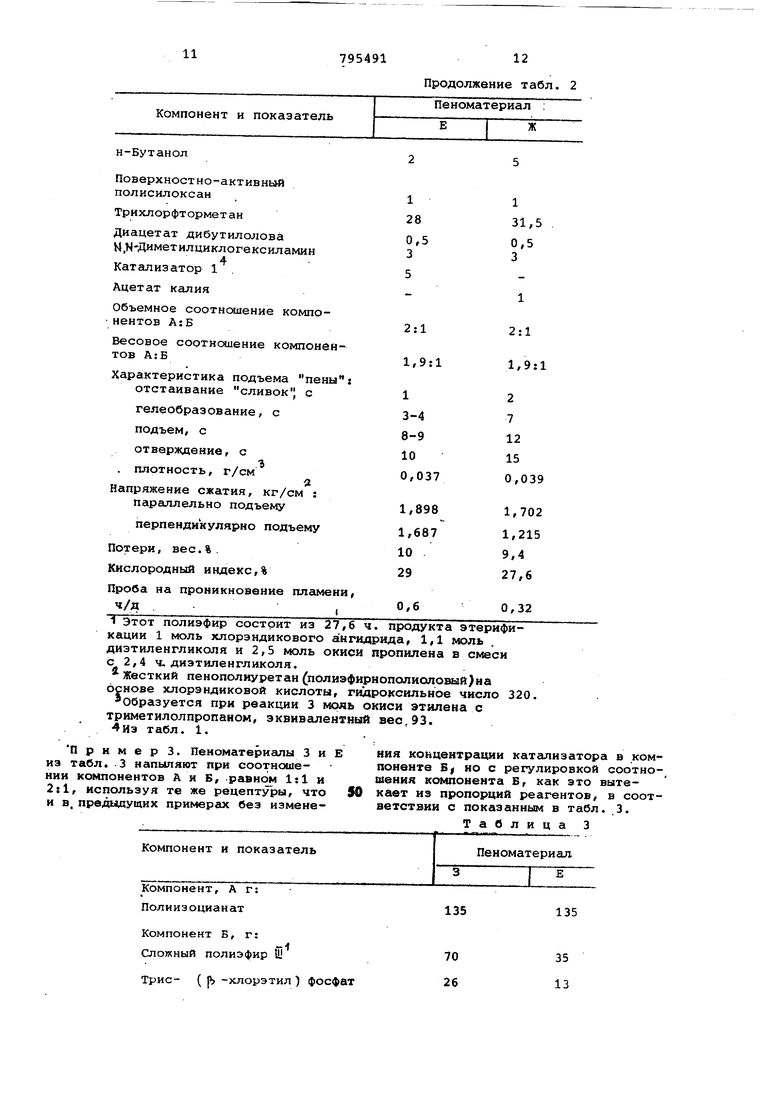

j Пример -2.в этом примере получают Пеноматериал Е по изобретению и Пеноматериал ж с использованием катализатора не в соответствии с изобретением. Оба пеноматериала напыляют на плитки и картон при объемном соотношении 2:1 под давлением {компонентов А и Б) 73,8080,9 кг/см. Пеноматериал Е обнаруживает лучшее напряжение сжатия, а таюке лучшую огнестойкость - по данным кислородного индекса и пробы на безопасность - пс сравнению с эти5ми показателями пеноматериала Ж. Пеноматериалы Е и Ж содержат один и тот же полиизоцианат с низкой кислотностью, что и полиизоцианат в примере 1. Пеноматериал Е получен с

0 применением того же катализатора, что и Пеноматериалы В и Г примера 1. Результаты приведены в табл. 2.,...

,Таблица2

134

15

30 10

30 5

Пример 3. Пеноматериапы 3 и из табл. 3 напыляют при соотношении компонентов А и Б, равном 1:1 и 2:1, используя те же рецептуры, что и в. предыдущих примерах без изменеКомпонент, А г: Полниэоцианат

Компонент Б, г: Сложный полиэфир Ш

Трис- ( |Ь -хлорэтил ) фосфат

Продолжение табл. 2

ния концентрации катализатора в компоненте Б| но с регулировкой соотношения компонента Б, как это вытекает из nponoptuifl реагентов/ в соответствии с показанным в табл. 3.

Таблица 3

135

35

13

ТвА ( в вес. %- потерь при температуре, С:

1 См. табл. 2 См. т абл. 1

При соотношении 1; 1, давление компонентов А и Б т. е. поя которым они подаются) 56:25 кг/см . При соотношении 2:1,давление компонента А

63,28 кг/см компонента Б49,22кг/см пеноматериапы 3 и Е обладают сходными свойствами или характеристиками подъема. Они обладают весьма сходными огне- и термостойкостью, физическая прочность пеноматериаоа 3 выше чем Е, что является следствием разности в плотности обоих материалов . В рецептурах пеноматериалов используется тот же обработанный эпоксидным соединением полиизоцианат, что и в предыдущих примерах. Формула изобретения Способ получения пенополиизоцианурата путем тримеризации изоцианатноПродолжение табл. 3

го компонента в присутствии полиола, вспенивающего агента и катализатора, отличающийся тем, что, с целью получения пеноматериала с высокой огнестойкостью и одновременно с пониженной хрупкостью, в качестве катализатора используют смесь 0,0050,04 экв. на 1 экв. изоцианатного компонента третичного амина с 0,0010,03 экв. соли амида общей формулы

R V (-) .

RJ-C-CONR4 О- Х

tгде М - щелочной металл

15 79549116

EJ,,B,8j- одинаковые или различныерода и полиол берут в количестве

группы, включающие водо-0,01-0,3 экв. на 1 экз. изоцианатрод, низший алкил, арил,ного компонента, аралкил, циклоалкил;

Кд. низший алкил иди арил.Источники информации,

с ,0005-0,005 экв, диалканоата. принятые во внимание при экспертизе

диОутилолова, укоторого алканоатный 1. Патент США 3745133 кл. 260остаток содержит 2-12 атомов.угЛе-2.5, опублик. 1022.73 (прототип) .

Авторы

Даты

1981-01-07—Публикация

1976-04-29—Подача