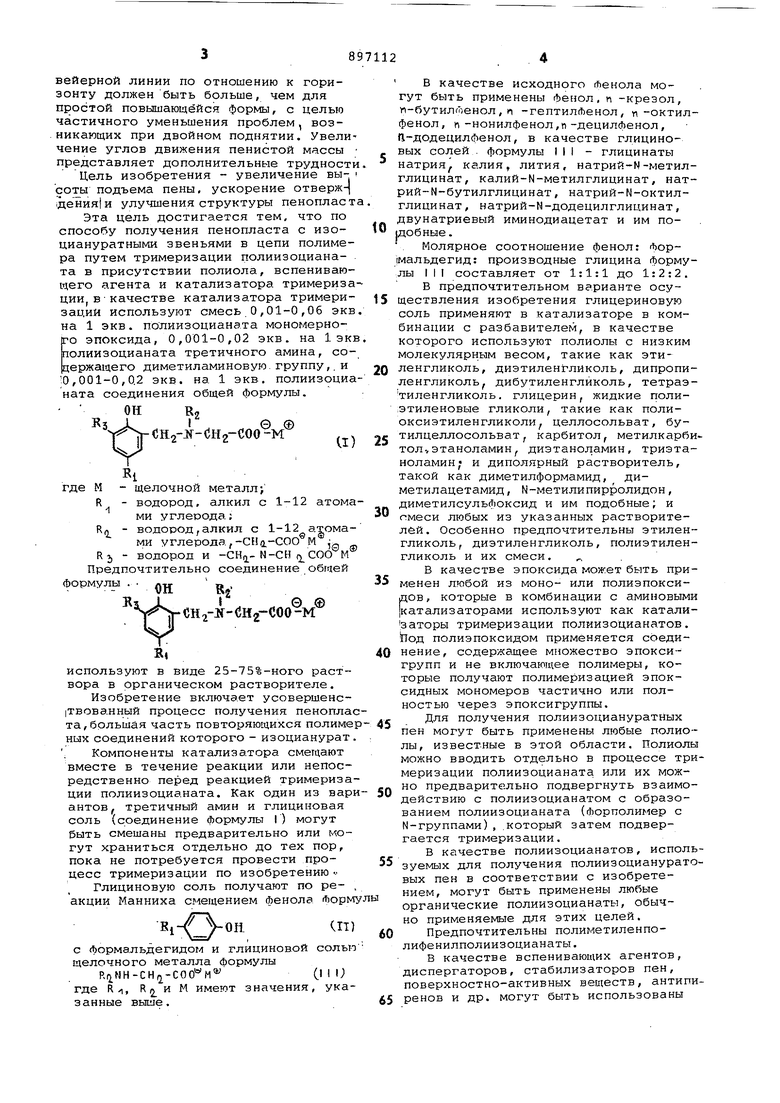

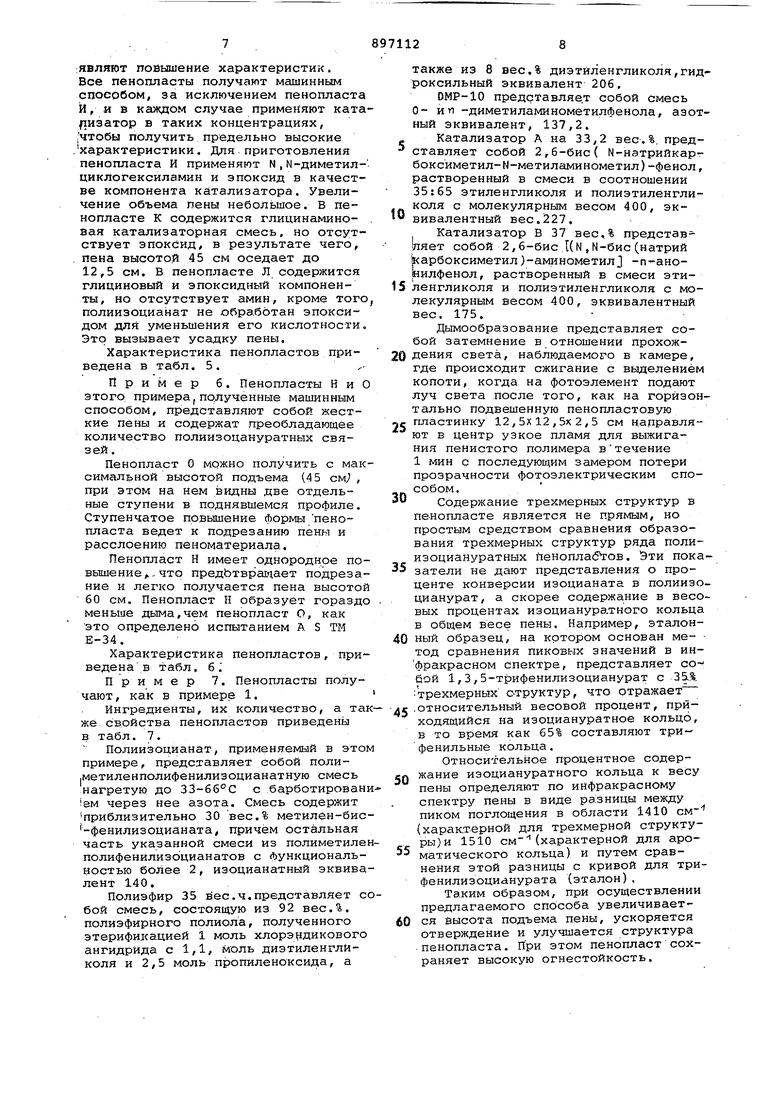

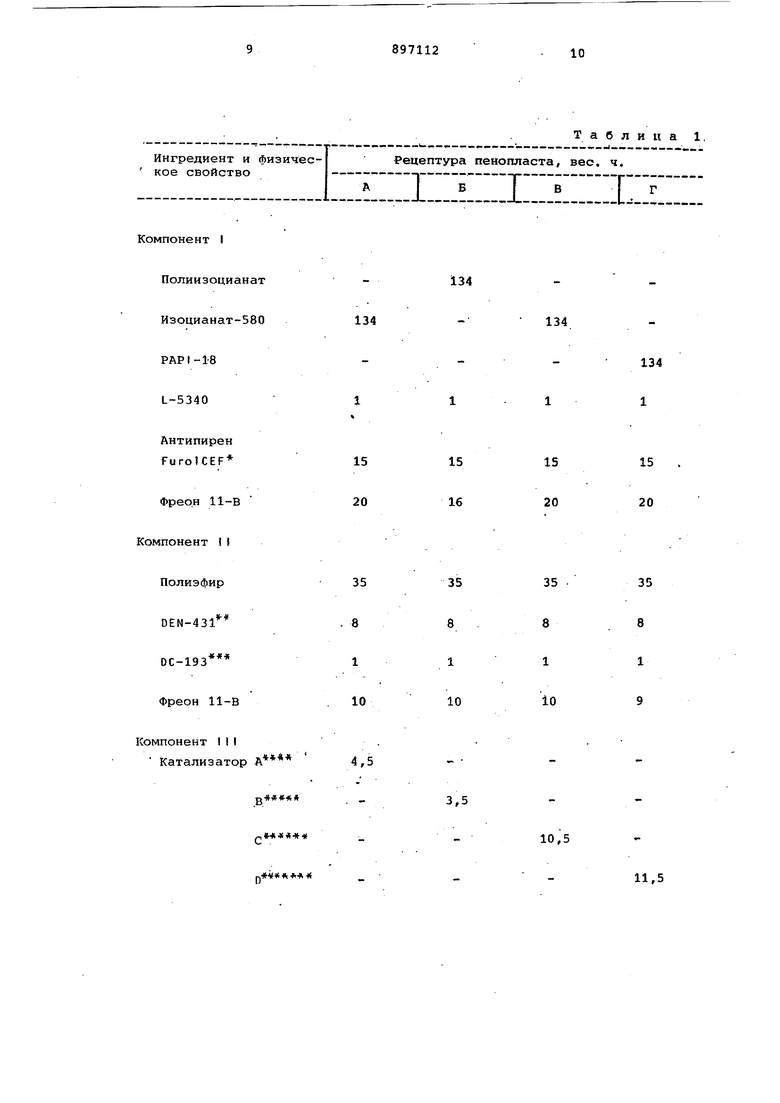

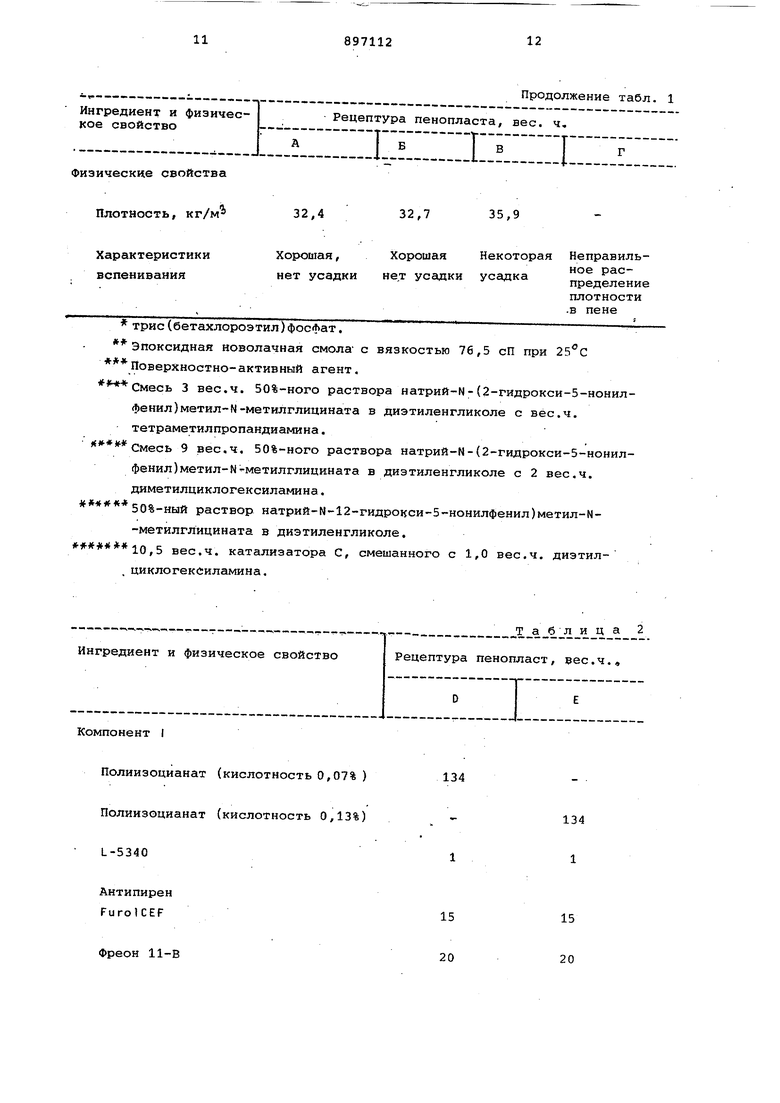

(54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА С ИЗОЦИАНУРАТНЫМИ ЗВЕНЬЯМИ В ЦЕПИ ПОЛИМЕРА Изобретение касается получения пенопластов с изоциануратными званьями в цепи полимера, используемых благодаря высокой огнестойкости в качестве термических барьеров и изолирующих материалов для высокотемпературных линий труб и печей, для изо ,ляции емкостей для хранения и особен |НО для слоистых настилов. Известен способ получения пенотшаста с изоциануратными звеньями в цепиполимера путем тримеризации полиизоцианата в присутст.вии полиола, вспенивающего агента и катализатора тримеризации, В качестве ка-. тализатора тринеризации используют смесь момомерного эпоксида и третичного амина, в том числе и содержащего диметиламиновую группу 1 - Пенопласт,полученный по этому спо собу, имеет высокую огнестойкость. Однако этот способ требует для развития процесса пенообразования со четания по крайней мере двух полимёрообразующих реакций, а именно образ вания изоцианурата,.возникающего при гомополимеризации применяемого изоцианата, и образования небольшого ко личества полиуретана, получаемого пр реакции полиола с изоцианатом. Недостаток способа заключается в различии скоростей двух реакций полимеризации: образование полиуретана начинается раньше тримеризации, что дает две отдельных возвышающихся ступени в общем профиле пены. Когда пены получают в высокоскоростном смесителе и распределяют на конвейере двухступенчатое возвышение в форме вызывает появление выемок: подрезание. Последний термин хорсхио известен при получении пен, он относится -к движению свежего жидкого реагента, текущего под пеной,когда она уже находится в процессе поднятия, и сама по себе точка отверждения не достигается. В этом случае поверхности неравных возвы1лений и прёврахцение в гель внутри такого образования в пенистой массе вызывают внутренние напряжения, которые приводят к трещинам, на поверхности массы и дефектам. Пенистая масса, полученная по известному способу, имеет максимальновысоту 45 см. Двухступенчатая возвышающаяся форма неудобна тем, что угол наклона конвейерной линии по отношению к горизонту долженбыть больше, чем для простой повышающейся формы, с целью частичного уменьшения проблем, возникающих при двойном поднятии. УвелИ чение углов движения пенистой массы представляет дополнительные трудност Цель изобретения - увеличение высоты подъема пены, ускорение отверж- |дения|и улучшения структуры пенопласт Эта цель достигается тем, что по способу получения пенопласта с изоциануратными звеньями в цепи полимера путем тримеризации полиизоцианата в присутствии полиола, вспенивающего агента и катализатора тримериза ции, вкачестве катализатора тримеризации используют смесь.0,01-0,06 экв на 1 экв. полиизоцианата мономерно го эпоксида, 0,001-0,02 экв. на 1эк ролиизоцианата третичного амина, со рержащего диметиламиновую. группу,, и 0,001-0,0.2 экв. на 1 экв. полиизоци ната соединения общей формулы. ОН R2 V (JH2-J -(}H2-COO M® U где М - щелочной металл; - водород, алкил с 1-12 атома ми углерода.; Rij - водород,алкил с 1-12 атома ми углерода,-СИа-СОО М Rj - волор.ол и -CHfj -N-CH СОО М Предпочтительно соединение обгчей формулы . К RjСН 2-Jf - CHg-COO -М® а, используют в виде 25-75%-ного раствора в органическом растворителе. Изобретение включает усовершенс|твованный процесс получения пенопла та, большая часть повторяющихся полиме ных соединений которого - изоцианурат Компоненты катализатора смещают вместе в течение реакции или непосредственно перед реакцией тримериза ции полиизоцианата. Как один из вар антов f третичный амин и глициновая соль (соединение формулы Г) могут рыть смешаны предварительно или могут храниться отдельно до тех пор, пока не потребуется провести процесс тримеризации по изобретению « Глициновую соль получают по реакции Манниха смещением фенола 1 . с формальдегидом и глициновой солью щелочного металла формулы RQ,MH-CH -COO M (HI; где R/i, R 2 и М имеют значения, указанные выше. В качестве исходного Ленола могут быть применены Фенол, п -крезол, м-бутилЛенол,п -гептилфенол, п-октилфенол, п-нонилфенол,п-децилфенол, П-додецилфенол, в качестве глициновых солей . формулы III - глицинаты натрия калия, лития, натрий-М-метилглицинат, калий-Н-метилглицинат, натрий-Н-бутилглицинат, натрий-М-октилглицинат, натрий-Н-додецилглицинат, двунатриевый иминодиацетат и им по добные. Молярное соотношение фенол: fbop|мальдегид: производные глицина формулы III составляет от 1:1:1 до 1:2:2. В предпочтительном варианте осуществления изобретения глицериновую соль применяют в катализаторе в комбинации с разбавителем, в качестве которого используют полиолы с низким молекулярным весом, такие как этиленгликоль, диэтиленгликоль, дипропиленгликоль, дибутиленгликоль, тетраэтиленгликоль. глицерин, жидкие полиэтиленовые гликоли, такие как полиоксиэтиленгликоли целлосольват, бутилцеллосольват, карбитол, метилкарбитол,этаноламин диэтаноламин, триэтаноламин; и диполярный растворитель, такой как диметилформамид, диметилацетамид, N-метилипирролидон, диметилсульфоксид и им подобные; и омеси любых из указанных растворителей. Особенно предпочтительны этиленгликоль, диэтиленгликоль, полиэтиленгликоль и их смеси. „ В качестве эпоксида может быть применен любой из моно- или полиэпокси|ДОв, которые в комбинации с аминовыми катализаторами используют как катализаторы тримеризации полиизоцианатов. Тод полиэпоксидом применяется соединение, содержащее множество эпоксигрупп и не включающее полимеры, которые получают полимеризацией эпоксидных мономеров частично или полностью через эпоксигруппы. Для получения полиизоциануратных пен могут быть применены любые полиолы, известные в этой области. Полиолы можно вводить отдельно в процессе тримеризации полиизоцианата или их можно предварительно подвергнуть взаимодействию с полиизоцианатом с образованием полиизоцианата (Форполимер с N-группами) , .который затем подвергается тримеризации. В качестве полиизоцианатов, используемых для получения полиизоциануратовых пен в соответствии с изобретением, могут быть применены любые органические полиизоцианаты, обычно применяемые для этик целей. Предпочтительны полиметиленполифенилполиизоцианаты. В качестве вспенивающих агентов, диспергаторов, стабилизаторов пен, поверхностно-активных веществ, антипиренов и др. могут быть использованы соединения,- обычно используемые в этой области. Особенно предпочтитель ны в качестве антипиренов - фосфорсодержащие добавки, такие как (2-хлорэтил)-фосфат, три (2-хлорпропил)-фосфат, три-(2,3-дибромопропил) -фосфат, три-(1,3 дихлороизопропил)-фосфат и им подобные. -- Пример 1. Получают жесткие Ьысокотермоустойчивые пены, для сраврения свойств пен при 148,9°С при сухом старении в соответствии с изобретением, но при отсутствии диметиламиновой группы в катализаторе. В примере пенопласт получают ручным или машинным смещением как указано ниже. При ручном приготовлении пенопласта предварительно смешивают ингредиенты. Затем быстро выливают Ьмешаннке компоненты в коробку из кар |гона размером 17,5 х 17,5 х 27,5 см. 1тобыдать пене подняться. При машиН иом процессе, приготовления пен компоненты смешивают в высокоскоростном смесителе и распределяют по конвейер ной линии для получения массы. Компонент I содержит полиизоцианатный ингредиент, включающий поверхностно-активное вещество, вспенивающий агент. В полиоловой части компонента 1I содержится поверхностно-активное вещество (L-5340 и DC193), вспенивающий агент, эпоксидный компонент катализатора и компонент содержащий третичный амин и соль, глицината Пенопласты А (ручной процесс) и Ш (машинный процесс), полученные в соответствии с изобретением,приведены в табл. 1 вместе с пенопластом В (ручной процесс)с катализатором бе деметиламинового компонента, и пенопласт Г (ручной процесс), содержащий диметиламинсодержэлчий катализатор. Видно, что пены А и Б имеют самую высокую стабильность при 148, при сухом старении по сравнению с пеной В и Г, которые потеряли в своих свойствах отличительные характеристики . Для приготовления пен А и В испол зуют полиметиленЛенилизоцианаты с вязкостью около 650 сП при , име ющий эквивалент 140 (изоцианат 580), для приготовления пены Г применяют полиметиленполифенилизоцианат с вязкостью при 25°С около 1500 сП и эквивалентом 14.0 (РАР(-18). Полиэфир, используемый в примере 24,8 вес.ч. продукта этерификации- 1 моль хлорного ангидрида с 1,1 моль диэтиленгликоля и 2,5 моль окиси пропилена, смешанный с 8 вес,ч. полиола, образующегося при взаимодействии 3 моль окиси этилена с триметилолпропиленом, имеющим эквивалентный .вес около 93, и 2,2 вес,ч. диэтилен-у гликоля. Компоненты композиций, их количества и свойства полученных пенопластов приведены в табл. 1. Состав каталитической смеси: на 1 экв, полиизоцианата приходится 0,0477 экв. эпрксида, третичного амина 0,0241 экв., глициновой соли 0,0034 экв. Пример 2. Жесткие пеноплас.ты с высокой термоустойч.ивостью го|говят ручным способом, указанным в римере 1, используя такие же полиэ- фирные компоненты. Для приготовления пенопласта D применяют полиизоцианат, .образованный так же, как пенопласт С в примере 1, с кислотностью 0,07%, пенопласт Е - с использованием полиметиленполифенилизоцианата, имеющего кислотность 0,13%. Компоненты композиций и количества полученных пенопластов приведены в табл. 2. На 1 экв. изоцианата приходится ,0,0477 экв. эпоксида, 0,0097 экв. трейгичного амина и 0,0093 экв. глициновой соли. Пример 3. Жесткие пенопласты с высокой термоустойчивостью готовят ручным способом, применяя ингредиенты, указанные для пенопласта Б в примере 1, за исключением того, что пенопласт- (з) -получают без эпоксидной новалочной смолы (DEN-431) в комбинированном катализаторе. Свойства пенопластов приведены в табл. 3 (пенопласт з растрескался, пенопласт Ж нет). Пример 4.. Пенопласты получают ручным способом, используя ингре- диенты, указанные для пенопласта Б в примере 1, для определения в катализаторе по изобретению активности . ряда различных a 1инoв в сочетании с двумя другими компонентами этого катализатора . N,М-диметилциклогексиламин.замещают аминами,.приведенными в табл. 4. Состав реакционной композиции, вес.ч: Компонент I Полиизоцианат 134 FurolCEF15 L-53401 Фреон 11-В 15 Компонент П . Полиэфир35 DEN-43i8 DC-193 . 1 Фреон 11-В 15 . 50%-ного Компонент 111-3,8 вес.ч. аствора натрия-N-(2-гидрокси-5-нои.лфенил)метил -М-метилглицината в иэтиленгликоле смешанного с .0046 экв. амина. Минимальное преващение в изоцианурат55%, а с димеилциклогексиламином - 70,6%. Пример 5. Пенопласты И,К, и М этого примера (табл.5; проявляют повышение характеристик. Все пенопласты получают машинным способом, за исключением пенопласта И, и в каждом случае применяют ката изатор в таких концентрациях, чтобы получить предельно высокие характеристики. Для приготовления пенопласта И применяют N,N-диметилциклогексиламин и эпоксид в качестве компонента катализатора. Увеличение объема пены небольшое. В пенопласте К содержится глицинаминовая катализаторная смесь, но отсутствует эпоксид, в результате чего, пена высотой 45 см оседает до 12,5 см. В пенопласте Л содержится глициновый и эпоксидный компоненты, но отсутствует амин, кроме того полиизоцианат не обработан эпоксидом дли уменьшения его кислотности, Это вызывает усадку пены.

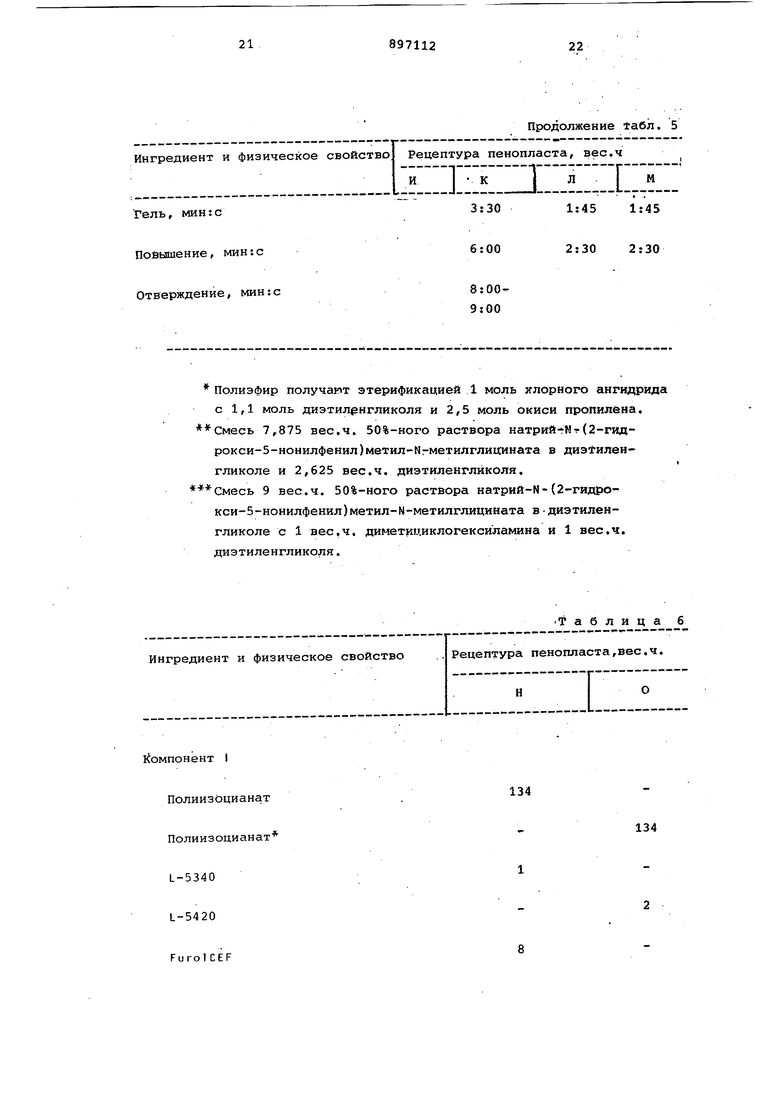

Характеристика пенопластов приведена в табл. 5. Пример б. Пенопласты Н и О этого примера,полученные машинным способом, представляют собой жесткие пены и содержат преобладающее количество полиизоцануратных связей.

Пенопласт О можно получить с максимальной высотой подъема (45 см , при этом на нем видны две отдельные ступени в поднявшемся профиле. Ступенчатое повышение формы пенопласта ведет к подрезанию пены и расслоению пеноматериала.

Пенопласт Н имеет однородное повышение,., что предЬтврахцает подрезание и легко получается пена высотой 60 см. Пенопласт Н образует гораздо меньше дьма,чем пенопласт О, как ЭТО определено испытанием А s ТМ Е-34.

Характеристика пенопластов, приведена в табл. 6;

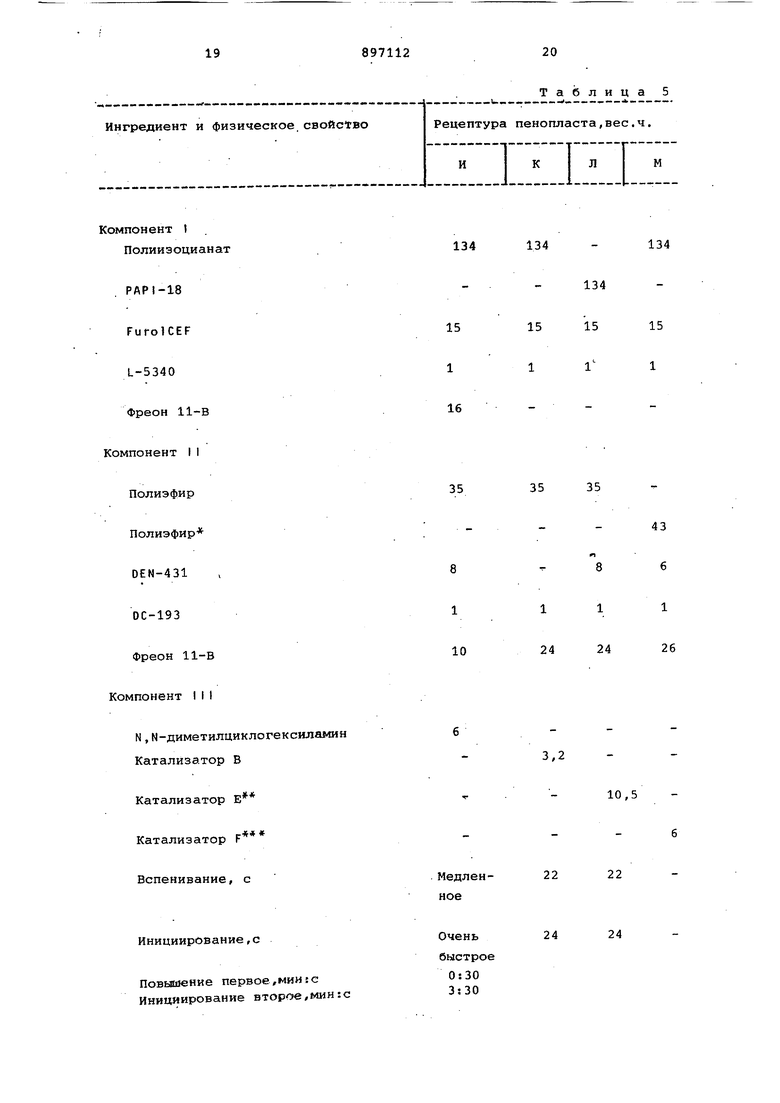

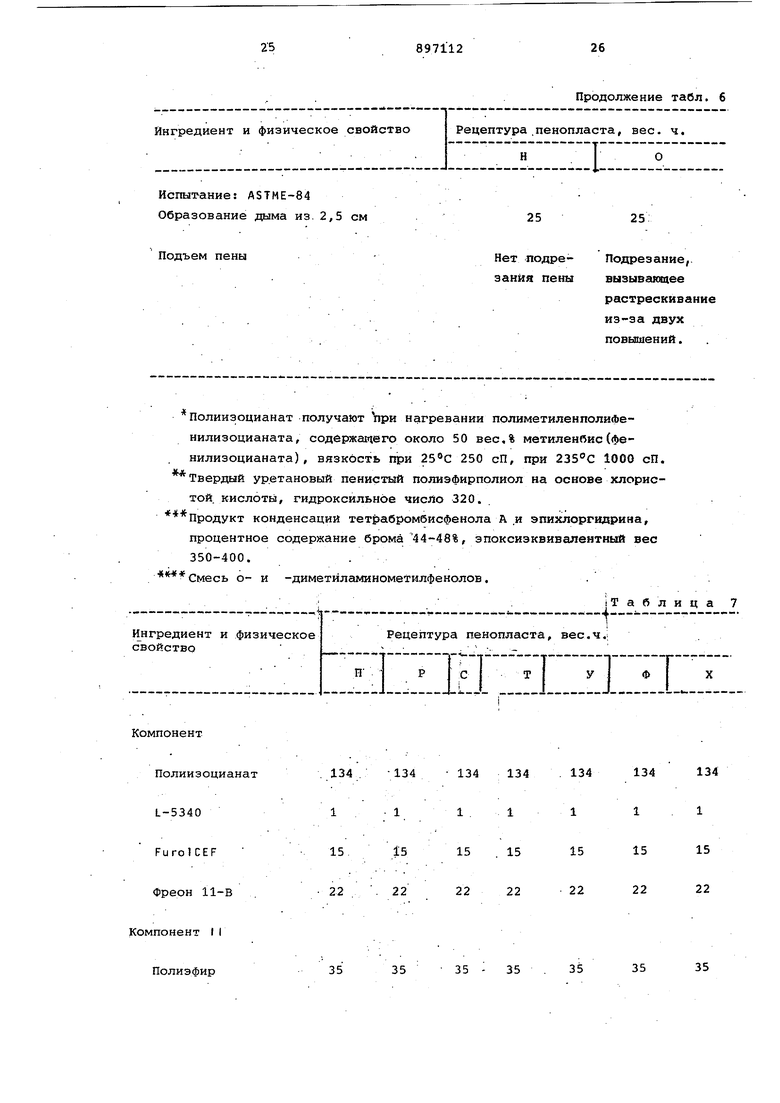

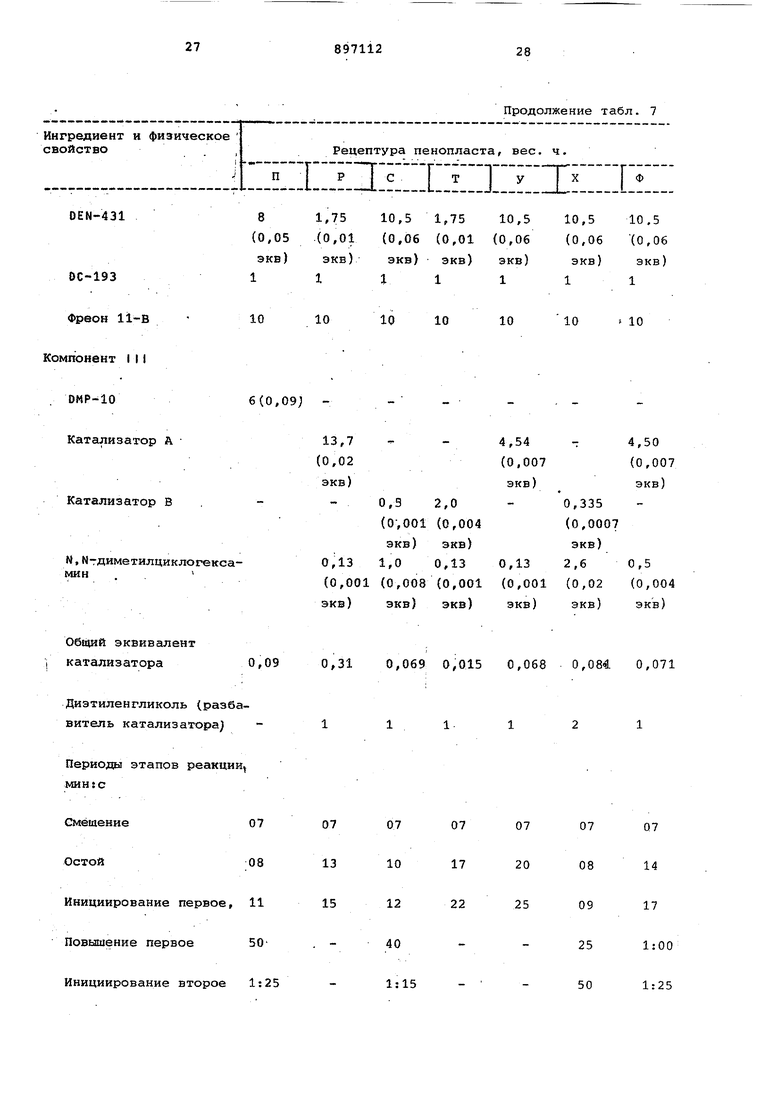

Пример 7. Пенопласты получают, как в примере 1.

Ингредиенты, их количество, а таже, свойства пенопластов приведены в табл. 7.

Полиизоцианат, применяемый в это примере, представляет собой поли.метиленполифенилизоцианатную смесь нагретую до с барботирован ем через нее азота. Смесь содержит приблизительно 30 вес.% метилен-бис-фенилизоцианата, причём остальная часть указанной смеси из полиметилеполифенилизоцианатов с функциональностью более 2, изоцианатный эквивалент 140.

Полиэфир 35 вес.ч.представляет сбой смесь, состоящую из 92 вес.%. полиэфирного полиола, полученного этерификацией 1 моль хлорэндикового ангидрида с 1,1, моль диэтиленглйколя и 2,5 моль пропиленоксида, а

также из 8 вес.% диэтйленгликоля,гидроксильный эквивалент 206,

DMP-10 представляет собой смесь О- им -диметиламинометилфенола, азотный эквивалент, 137,2.

Катализатор А на 33,2 вес.%. представляет собой 2,б-бис( N-натрийкарбоксиметил-Н-метиламинометил)-фенол, растворенный в смеси в соотношении 35:65 зтиленгликоля и полиэтиленгликоля с молекулярным весом 400, эквивалентный вес.227.

Катализатор В 37 вес.% представ ляет собой 2,6-бис (N , N-бис (натрий Ь:арбоксиметил)-аминометилJ -п-анорилфенол, растворенный в смеси этиленгликоля и полиэтиленгликоля с молекулярным весом 400, эквивалентный вес, 175.

Дымообразование представляет собой затемнение в отношении прохождения света, наблюдаемого в камере, где происходит сжигание с выделением копоти, когда на фотоэлемент подают луч света после того, как на горизонтально подвешенную пенопластовую пластинку 12,5x12,5x2,5 см направляют в центр узкое пламя для выжигания пенистого полимера втечение 1 мин с последующим замером потери прозрачности фотоэлектрическим способом.

Содержание трехмерных структур в пенопласте является не прямым, но простым средством сравнения образования трехмерных структур ряда полиизоциануратных пеноплаб ов. Эти показатели не дают представления о проценте конверсии изоцианата в полиизоцианурат, а скорее содержание в весовых процентах изоцианура.тного кольца в общем весе пены. Например, эталонный образец, на котором основан ме- тод сравнения пиковых значений в инфракрасном спектре, представляет собой 1,3,5-трифенилизоцианурат с 35,% : трехмерных с-труктур, что отражает .относительный весовой процент, приходящийся на изоциануратное кольцо, в то время как 65% составляют трифенильные кольца.

Относительное процентное содержание изоциануратного кольца к весу пены определяют по инфракрасному спектру пены в виде разницы между пиком поглощения в области 1410 см (характерной для трехмерной структуры)и 1510 (характерной для аро5матического кольца) и путем сравнения этой разницы с кривой для трифенилизоцианурата (эталон),

Таким образом, при осуществлении предлагаемого способа увеличивается йысота подъема пены, ускоряется

0 отверждение и улучшается структура .пенопласта. При этом пенопластсохраняет высокую огнестойкость.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для тримеризации полиизоцианата | 1975 |

|

SU786862A3 |

| Способ получения пенополиизоцианура-TA | 1976 |

|

SU795491A3 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| Способ получения ячеистого полимера | 1975 |

|

SU946405A3 |

| Способ тримеризации изоцианатов | 1974 |

|

SU533245A1 |

| Способ получения теплостойкого изоциануратного пенопласта | 1971 |

|

SU392707A1 |

| Сособ получения пенополиурентанов с изоциануратными кольцами в цепи | 1969 |

|

SU366728A1 |

| Способ получения пенопластов с изоциануратными кольцами в цепи | 1969 |

|

SU474159A3 |

| СТОЙКИЕ К ВОЗДЕЙСТВИЮ ВЫСОКИХ ТЕМПЕРАТУР ПЕНОПЛАСТЫ С МАЛОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2012 |

|

RU2604841C9 |

| ПОЛИУРЕТАНОВЫЕ И ПОЛИИЗОЦИАНУРАТНЫЕ ПЕНОПЛАСТЫ | 2011 |

|

RU2575124C2 |

Компонент

Полиизоцианат

Изоцианат-580

Компонент III

«««к Катализатор А

1ШИ

В

,

,#,

D

134

134

3,5

10,5

11,5

Физические свойства Плотность, кг/м

Характеристики вспенивания трис(бетахлороэтил)фосфат. Эпоксидная новолачная смола- с вязкостью

fr

Поверхностно-активный агент.

Смесь 3 вес.ч. 50%-ного раствора натрий-N-(2-гидpoкcи-5-нoнилфeнил)мeтил-N-мeтилглицинaтa в диэтиленгликоле с вес.ч. тетраметилпропандиамина.

Смесь 9 вес.ч. 50%-ного раствора натрий-N-{2-гидрокси-5-нонилфенил)метил-Ы-метилглицината в диэтиленгликоле с 2 вес.ч. диметилциклогексиламина. 50%-ный раствор натрий-М-12-гидрокси-5-нонилфенил)метил-Н-метилглицината в диэтиленгликоле.

10,5 вес.ч. катализатора С, смешанного с 1,0 вес.ч. диэтилциклогекСиламина.

Компонент I

Полиизоцианат (кислотность 0,07% )

Полиизоцианат (кислотность 0,13%)

L-5340

Антипирен FurolCEF

Фреон 11-В

Продолжение табл. 1

35,9

32,7

Некоторая Неправильное расусадкапределение плотности .в пене

Таблица 2

134

134 1

15

15

20

20 76,5 сП при 25с

Компонент I I

Полиэфир

OEN-431

OC-193

Фреон 11-В Компонент I I I

Катализатор

Смесь 9 вес.ч. 50%-но1Ю раствора N-(2-гидрйкси-5-ненилЪенил)

метил-N-метилглицината в диэтиленгликоле с 2 вес.ч. диэтиленгликоля и 1 вес.ч. тетраметилбутандиамйна.

35 8 1 10

35 8 1 10

омпонент I

Полийзоцианат

L-5340

Антипирен FurolCEF

Фреон 11-В омпонент I I Полиэфир OEN-431 DC-193

I

фреон 11-В омпонент I I I Катализатор В Инициирование первое,с Повышение первое,с Инициирование второе мин:с Гель, мин.-с

Повышение второе,мин:с Без отлипа, мин:с Отверждение, мин:с

Таблица 3

134

15

16

35 8 1 10

35

3,5

3,5

16

16

50

50

1:00

1:05

1:05

1:16

1:40

1:50

3:00

3:15

8:006:009:007:00 Усадки нет садки нет

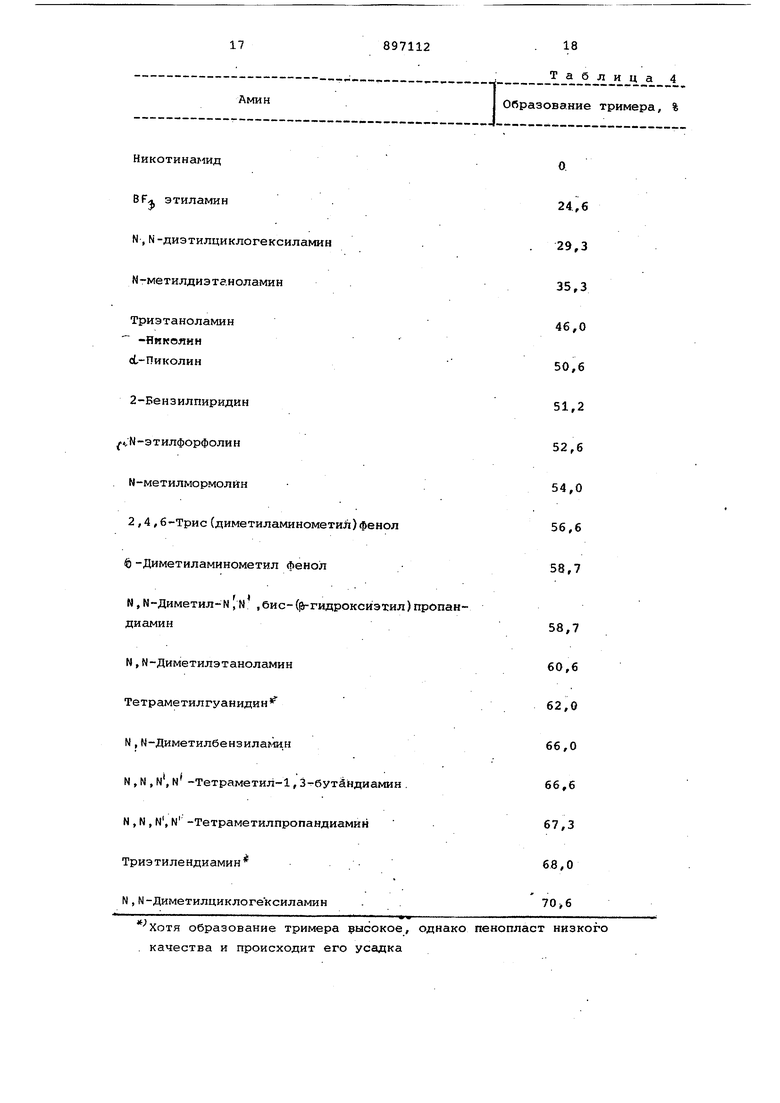

1789711218 АминI Образование тримера, % Hикoтинa 1ид BFj этиламин N,N-диэтилциклогексиламин . М-метилдиэтаноламин . Триэтаноламин -Никвянн d-Пиколин 2-Бенэилпиридин .,М-этилфорфолин . N-метилмормолйн . 2 ,4,6-Трис (диметиламинометил)фенол И-Диметиламинометил фенол М,М-Диметил-М,М ,бис-(гидроксиэтил)пр диамин Ы,Н-Диметилэтаноламин Тетраметилгуанидин N,N-Диметилбензилатн N , N , N, N -Тетраметил-1,3-бутйндиамин , N , N , N, N -Тетраметилпропандиамин Триэтилендиамин N,N-Диметилциклогексиламин хотя образование тримера высокое, о качества и происходит его усадка

Таблица 4

i О 24,6 29,3 35,3 46,0 50,6 51,2 52, б 54,0 56,6 58,7 58,7 60,6 62,0 66,0 66,6 67,3 68,0 низкого

Компонент I

Полииэоцианат

PAPI-18

FurolCEF

L-5340

Фреон 11-в Компонент II

Полиэфир

Полиэфир

DEN-431

ОС-193

Фреон 11-В Компонент I I t

N,N-диметилциклогексиламин Катализатор В

Катализатор Е

#

Катализатор F

Вспенивание, с

Инициирование,с

ПовБВИение первое,мин:с Инициирование второе,мин:с

Таблица 5

134

134

134

134

15 15

15

1

35 35

35

6

3,2

10,5

22

22

24

24

Пойышение, мин:с

Отверждение, мин:с

Полиэфир получают этерификацией 1 моль хлорного ангидрида

с 1,1 моль диэтилрнгликоля и 2,5 моль окиси пропилена. Смесь 7,875 вес.ч. 50%-ного раствора натрий-гМт(2-гидрокси-5-нонилфенил)метил-Нгметилглицината в диэ иленгликоле и 2,625 вес.ч. диэтиленглйколя. Смесь 9 вес.ч. 50%-ного раствора натрий-N-(2-гндрокси-5-нонилфенил)метил-М--метилглицината в диэтиленгликоле с 1 вес.ч. диметициклогексиламина и 1 вес.ч. диэтиленглйколя.

Ингредиент и физическое свойство

1 омпонент I

Полиизоцианат

Полиизоцианат

L-5340

L-5420

FuroICEF

Продолжение табл. 5

6:00

2:30 2:30

8:009:00

Таблица 6

Рецептура пенопласта,вес.ч. НО

134

134

Компонент II

Полиэфир

DC-193

DEN-431

Фреон 11-В

Hetrofoam-320

DER-542

Компонент III

ОМР-Ю

Катализатор) Е Вспенивание,с Инициирование,с Гель,мин:с Повышение первое,мин:с

Инициирование второе и

мин: с

Окончательное увеличени мин:с

Без отлипа, мин:с. Высота массы, см

Продолжение табл. б

43

26 30 14

26

04

06

1:10

1:15

2:40-3:30 2:20-2:45

2:40-3:15

45

60 И с Компонент 134 -134 134 Полиизоцианат L-5340 15 15 FurolCEF 22 . 22 Фреон 11-В

Компонент II

35

Полиэфир 15 22

35

35

35

35 - 35 нгредиент и физическое свойство Рецептура .пенопласта, вес, ч. Испыт ание: ASTME-84. Образование дыма из. 2,5 см2525 Подъем пеныНет подре- Подрезание,. Полиизоцианат получают при нагревании полиметиленполифенилизоцианата, содержащего около 50 вес,% метиленйис(фенилизоцианата) , вязкость при 25°С 250 сП, при 235С 1000 сП. Твердый уретановый пенистый полизфирполиол на основе хлористой, кислоты, гидроксильное чисЛо 320. Продукт конденсаций тетрабромбисфенола А .и эпихлоргидрина, процентное содержание брома 44-48%, эпоксиэквивалентный вес 350-400.. Смесь о- и -диметиламинометилфенолов.. .1т а б л и ц а 7 редиент и физическое Рецептура пенопласта, вес,ч.; йство,, Продолжение табл. 6 Н I О занйя пены вызывакхцее растрескивание из-за двух повышений. ..l..-.Iul -..L.-LL.±L..l 134 134 134 134 15 22 (0,001 (0,008 (0,001 (0,001 (0,02 экв) экв) экв) экв) экв) Общий эквивалент 0,31 катализатора

Диэтиленгликоль (разбавитель катализатора

Периоды этапов реакции, мин: с

07

Смешение

08

Остой

Инициирование первое, 11

50

Повышение первое

Инициирование второе 1:25

Продолжение табл. 7

1 (0,004 экв) 0,069 0,015 0,068 0,084 0,071

Продолжение табл. 7

Авторы

Даты

1982-01-07—Публикация

1976-05-05—Подача