N9

1n

Изобретение относится к получению пеноматериалов, содержащих карбодиимидные и изоциануратные группы, и может быть использовано в строительстве, машиностроении, судостроении и авиационной промьшшенности.

Известен способ получения пеноматериала с карбодиимидными группами путем конденсации изоцианата в присутствии катализаторов карбодиимидообразования: алкил-или арилфосфоленоксидов

Пенополикарбодиимиды, полученные по известному способу, характеризуются низкой плотностью и прочностью, открытой пористостью.

Для улучшения свойств пенополикарбодиимида его после вспенивания дополнительно термообрабатывают.

Наиболее близким к предлагаемому по технической сущности является способ получения пеноматериала с карбодиимидными и изоциануратными группами путем одновременной конденсации и тримеризации изоцианата в присутствии катализатора образования карбодиимидных групп и карбоксилата щелочного металла,растворенных в гидроксилсодержащем соединении и кремнийорганического пеностабилизатора L2j« В качестве катализатора образования карбодиимидных групп используют спирты, аминоспирты, производные триазина и фосфоленоксида.

Получаемые пеноматериалы, содержащие в структуре одновременно карбодиимидные и изоциануратные группы, характеризуются прочностью выше, чем у пеноматериала только .с карбодиимидными группами. В результате не требуется дополнительной термообработки. Однако при использовании в качестве катализаторов сочетаний спиртов, аминоспиртов и производных триазина с карбоксилатами щелочных мета лов, карбодиимидообразование имеет место лишь как побочный процесс. Содержание карбодиимидных групп в таки пенах совершенно незначительно, по свойствам они не отличаются от изоциануратных и не имеют каких-либо преимуществ перед ними. При использовании в качестве катализатора карбодиимидаобразования фосфоленоксидов можно получать пены с высоким содержанием карбодиимидньк групп в материале. Однако в этом случае прочность получаемых пен ниже прочности полиуретановых и полиизоциануратных

45722

пен при той же плотности, токсичность фосфоленоксидов об славливает токсичность процесса получения пен и токсичность самих пен.

Целью изобретения является повышение прочностных характеристик конечного продукта.

Указанная цель достигается тем, что согласно способу получения пенома0 териала с карбодиимидными и изоциану- ратными группами путем одновременной конденсации и тримеризации изоцианата в присутствии катализатора образования карбодиимидных групп и кар5 Дрксилата щелочного металла, растворенных в гидроксилсодержащем соединении, и кремнийорганического пеностабйлизатора в качестве катализатора образования карбодиимидных

0 групп используют раствор 0,0010,100 эквивалента на 1 экви :валент изоцианата N-окиси третичного амина в 0,01-0,50 эквивалентах гидроксилсодержащего соединения, причем на 1 эквивалент N-окиси третичного амина берут 0,1-10,0 эквивалентов карбоксилата щелочного металла.

В качестве гидроксилсодержащего соединения используют низкомолекуляр0 ные спирты, простые или сложные полиэфирполиолы, эпоксидные смолы, фенолформальдегидные смолы или их смеси между собой.

Применяемые в качестве катапизатора карбодиимидообразования фосфоленоксиды, как и все фосфорорганическйе соединения, являются токсичными соединениями. При вспенивании они не изменяются и в процессе эксплуатации пен происходит постепенное их выделение. Вьщеление это ускоряется при повышенных температурах, при которых, также возможно их разложение с образованием еще более токсичных фосфинов . Применение в качестве катализатора карбодиимидообразования N-окисей третичных аминов, которые не только менее летучи (из-за их солевой природы), но и менее токсичны (так, например, окись треметипамина содержится в рыбе и в живых тканях), приводит к значительному снижению токсичности процесса вспенивания и токсичности самого пенома5 териала. Почти полное снижение токсичности может быть достигнуто применением N -окисей гидроксилсодержа- щих третичных аминов, таких как окись N ,М-диметилэтаноламина,окись N-этилдиэтаноламина, окись триэтаноламина и других им подобных соединений. Эти окиси связываются изоцианатом при вспенивании и не выделяютс при эксплуатации. Повышение прочности пен является следствием конкретного соотношения скоростей карбодиимидообразования, сопровождающегося газовьщелением, и тримеризации, приводящей к сшивке по лимера. При этом N-окиси третичных. аминов не только катализируют образо вание карбодиимида, но и выступают в роли сокатализатора тримеризации изо цианата совместно с карбоксилатами. Соотношение карбодиимидных и изоциануратных групп в полимере регулируют соотношением N-окиси тритичн го амина, карбоксилата щелочного металла и гчдроксилсодержащего соединения.. Управление параметрами вспенивания осуществляют изменением общего содержания катализаторов в рецептуре или добавлением карбоновых кислот, желательно тех же самых,щелочные сол которых,используются в качестве ката лизатора в данной рецептуре. Кислоты замедляют вспенивание тем сильнее чем больше их добавлено. Катализаторами карбодиимидообразо вания в данном способе являются N окиси алифатических (триметиламин, тризтиламин, NN -диметилэтаноламин, триэтаноламин и т.п.),апициклических (N, М-диметилциклогексиламин N-метилциклогексиламин, N -циклoreксилдиэтаноламин, N,N-димeтилциклoпeнтилaмин И т.п.) и гетероциклических (М-метилпиперидин,N -этанолпиперидин, N,Ы-диметилпиперазин,N -метилпирролидин, триэтилендиамин и т.п.) третичных аминов. Окиси ароматических азотсодержащих гетероциклов и ароматических третичных аминов, такие как окись пиридина и окись, М,М-диметш1аншшна, являются слабыми катализаторами карбо диимидообразования и их применять не рекомендуется. Так как все окиси третичных аминов являются гигроскопичными соединениями и псхпное удаление влаги из них часто сопряжено с большими-трудностями, TO иногда удоб;Нее использовать их гидраты. ; Катализаторами тримеризации изоIцианата в данном способе являются соли лития, натрия и калия одно- или 5724 двухосновных карбоновых кислот, таких как муравьиная, уксусная, пропионовая, масляная, молочная, олеиновая, янтарная, винная и т.п. Карбоксипат щелочного металла и N-окись третичного амина перед вспениванием растворяют либо в низкомолекулярном спирте, либо в простом или сложном полиэфирполиоле, либо в эпоксидной смоле, либо, в фенолформальдегидной .смоле, либо в смеси перечисленных гидроксилсодержащих соединений. В качестве низкомолекулярного спирта используют одно или многоатомные первичные и вторичные спирты, такие как метанол, этанол, бутанол, метилцеллозоль, этиленгликоль, диэтипенгликоль, пропиленгликоли, бутандиолы, глицерин и др. . В качестве простых полиэфирполиоiroB используют продукты оксиалкилиртэ вания многоатомных спиртов, углеводов и аминов. В качестве сложных полиэфирполиолов используют продукты взаимодействия многоатомных спиртов с карбоновыми кислотами. В качестве эпоксидных смол применяют продукты взаимодействия эпихлоргидрина с дифенилолпропаном или другими соединениями, содержащими подвижные атомы водорода.. В качестве фенолформальдегидных смол применяют жидкие продукты конденсации фенола или его производных с формальдегидом. Хорошие результаты дает применение смесей перечисленных гидроксилсодержащих соединений, например, низкомолекулярного спирта с простым или t сложным полиэфирполиолом, эпоксидной смолы с простым полиэфирполиолом, фенолформальдегидНой смолы с простым полизфирполиолом и т.д. Так как многие карбоксилаты щелочных металлов плохо растворяются в сложных и простых полиэфирполиолах, эпоксидных смолах и фенолформальдегидйых смолах, их удобнее преварительно растворять в низкомолекулярном спирте, воде или смеси воды и спирта, а затем уже .зашивать с указанными гидроксилсодержащими соединениями. При использовании значительных оличеств гидроксилсодержащих соедиений, кроме N -окисей и карбоксиатов щелочных металлов, в рецептуру можно дополнительно вводить обычные катализаторы уретанообразования третичные амины, соли олова и металлоорганические соединения. Согласно предлагаемому способу пеноматериалы, содержащие карбодиимкдные и изоциануратные группы, могут быть получены на основе изоЦианатов с функциональностью / 2, например изомеров толуилендиизоцианата 4,4 -дифенилметандиизоцианата, полиизоцианата, также различных предполимеров с концевыми изоцианатньми группами. Вспенивание материалов происходит за счет выделения углекислого газалри образовании карбодиимида, но при необходимости могут быть использованы и обычные вспенивающие агенты зода или галогенуглеводороды. Эффективными пеностабипизаторами при получении пен являются кремнийор ганические пеностабилизаторы, например, блок-сополимер полиорганосилоксана и полиоксиалкилена. Для повышения огнестойкости пено материалов, содержащих карбодиимид-. ные и изоциануратные группы, вводят обычные антипирены аддитивного типа три (2-хлорэтил) фосфат три (2-хлорпропил) фосфат, гидроокись алюминия. Особенно эффективно совместное введе ние три (2-хлорэтил) фосфата и крахмала, позволяющее получать огнестойкие пены, не меняющие своих размеров при обугливании в пламени. Получение пен по предлагаемому способу осуществляют следующим обраВ гидроксилсодержащем соединении или смеси гидроксилсодержащих соединений растворяют карбоксилат щелочного металла и N -окись третичного амина. В эту смесь вводят пеностабилизатор, вспенивающий агент (если требуется) и целевые добавки (антипирены, наполнители, красители. пластификаторы и т.п.). Целевые добавки могут вводиться и в изоцианатный компонент. Полученные таким образом полиольный и изоцианатный комп ненты могут сохраняться длительное время и смешивают их непосредственно перед вспениванием.Переработка такой двухкомпонентной системы в пеноматериал может осуществляться на обычном оборудовании, предназначенном для переработки полиуретановьк композиций либо заливкой, либо напылением. Пример 1. В емкости объемом 300 мл растворяют 5,48 г (0,056 г-зкв) ацетата калия и 5,48 г (0,059 г-экв) гидрата N-окиси триметиламина в 5,48 г этиленгликоля. Затем к этому раствору добавляют 2,0 г пеностабилизатора КЭП-2 и перемешивают. После добавления 137,0 г полиизоцианата (1 г-экв) и перемешивания в течение 5 с смесь вспенивается. Пример 2. Аналогично примеру 1 смешивают раствор 3,88 г (0,0396 г-экв) ацетата калия и 3,88 г (0,0717 г-экв) гидрата N-окси триметиламина в 3,88 г (0,125 г-экв) этиленгликоля с 30,0 г эпоксидной смолы ЭД-20, 10,0 г три (2-хлорэтил)фосфата, 2,0 г КЭП-2 и 137,0 г полиизоцианата ( содержание НСО-групп 30,6%). Пример 3. Аналогично примеру 1 смешивают раствор 0,98 г (0,01 г-экв) ацетата калия и 3,0 г (0,0256 г-экв) N,N -диокситетраэтилдиаминоизопропанола в 2,4 г (0,077 г-экв) этиленгликоля с 2,0 г КЭП-2 и 137,0 г (1-экв) полиизоцианата. 4. Аналогично примеру Пример 1 смешивают раствор 0,98 г (0,01 г-экв) ацетата калия и 3,0 г (0,021 г-экв) N-ОКИСИN-бутилпирролидона в 2,4 г (0,077 г-экв) этиленгликоля с 2,0 г КЭП-2 и 137,0 г (1 г-экв) полиизоциаПример 5. Аналогично примеру 1 смешивают раствор 0,98 г (0,01 г-экв) ацетата калия и 2,8 г (0,039 г-экв) N ,N-диoкиcи триэтилендиамина в 3,1 г (0,1 г-экв) этиленгликоля с 2,0 КЭП-2 и 137,0 г (1 г-экв) полиизоцианата. ПJ)имep 6. Аналогично примеру 1 смешивают раствор 0,98 г (0,01 г-экв) ацетата калия и 3,0 г (0,02 г-экв) N-киси N-этилдиэтаноламина в 2,4 г (0,077 г-экв) этиленгликоля с 2,0 г КЭП-2 и.137,О г (1 г-экв) полиизоцианата. Пример 7. Аналогично примеру. 1 смешивают раствор 2,85 г (0,0291 г-экв) ацетата калия и 2,85 г; (0,0248 г-экв) N ,1 -диокиси N , N -дибутилпипераэина в 5,7 г (0,15 г-экв) пропиленгликоля с 11,5 г три (2хлорэтил) фосфата, 2,0 г КЭП-2 и 137,0 г (1 г-экв) полиизоцианата. Пример 8. Аналогично приме ру 1 смешивают раствор 0,98 г (0,01 г-экв) ацетата калия и О, 143 г (0,001 г-экв) N-окиси N-бутилпиррол дина в 7,6 г (0,1 г-экв) метилцелло зольва с 30,0 г эпоксидной смолы ЭД-20, 25,0 г (0,156 г-экв) оксипро пилированного ксилита (лапрол -805Б 2,0 г КЭП-2 и 137,0 г (1 г-зкв) пол изоцианата. 9. Аналогично приПримермеру. 1 смешивают раствор 0,98 г (0,01 г-экв) ацетата калия и 21,1 г (0,1 г-экв) N-окиси N-бензилдиэтано ламина в 20,0 г (0,377 г-экв) диэтиленгликоля с 30,0 г (0,187 г-экв лапрола - 805Б, 50,0 г (0,05 г-экв) лапрола - 3003, 3,0 г КЭП-2 и 137,0 (1 г-экв) полииэоцианата. Пример 10. Аналогично прим ру 1 смешивают раствор 2,47 г (0,03 г-экв) ацетата натрия и 2,74 г (0,023 г-экв) N-окиси триэтиламина в 15,5 г (0,5 г-экв) этиленгликоля с 2,0 г КЭП-2 и 137,0 г (1 г-экв) п лиизоцианата. Пример 11. Аналогично примеру 1 смешивают раствор 2,2 г (0,0225 г-экв) ацетата калия и 2,74 г (0,0234 г-экв) N-окиси триэтиламина в 20,0 г (0,22 г-экв) 1,4-бутш1енгликоля с 2,0 г-КЭП-2 и 137,0 г (1 г-экв) полиизоцианата. Пример 12. Аналогично примеру 1 смешива|Ьт раствор 1,96 г ДО,02 г-экв) ацетата калия и 2,34 г (0,02 г-экв) N-окиси тризтиламина в 4,58 г (0,147 г-экв) эт шенгликоля с 2,0 г КЭП-2- и 137,0 г (1 г-экв) полиизоцианата. ; Пример 13. Аналогично 1 смешивают раствор 1,96 г (0,02 г-экв) ацетата калия и 2,34 г (0,02 г-экв) N-окиси тризтиламина в 4,56 г (О,147 г-экв) этиленгликоля с 2,0 г КЭП-2, 13,7 г эпоксидной смо лы ЭД-20 и 137,0 г (1 г-экв) полиизоцианата. Пример 14. Аналогично примеру 1 смешивают раствор 1,96 г (0,02 г-экв) ацетата калия и 2,34 г (0,02 г-экв) N-окиси триэтиламина в 4,58 г (0,147 г-экв) этиленгликоля с 2,0 г КЭП-2, 13,7 г лапрола - 805Б, 137,0 г (1 г-экв) пояиизоцианата. 5723 Пример 15. Аналогично примеру 1 смешивают раствор 1,96 г (0,02 г-зкв) ацетата калия и 2,34 г (0,02 г-экв) N-окиси тризтиламина в 4,58 г (0,147 г-экв) этиленгликоля с 2,0 г КЭП-2, 27,4 г (0,17 г-экв) лапрола - 805Б и 137,0 г (1 г-экв) полиизоцианата. Пример 16. Аналогично примеру 1 смешивают раствор 1,96 г (0.02 г-экв) ацетата калия и 2,34 г (0,02 г-экв) N-окиси триэтиламина в 4,58 г (0,147 г-экв) этиленгликоля с 2,0 г КЭП-2, 2,5 г (0,042 г-экв) Уксусной кислоты и 137,0 г (1 г-экв) полиизоцианата. . Пример 17. Аналогично примеру 1 смешивают раствор 1,96 г (0,02 г-экв) ацетата калия и 2,34 г (0,02 г-экв) N-окиси триэтиламина в 4,58 г (0,147 г-экв) этиленгликоля с 2,0 г КЭП-2, 137,0 г (0,043 г-экв) полиэтиленгликольадипината и 137,0 г (1 г-экв) полииэоцианата. Пример 18. Аналогично примеру 1 смешивают раствор 1,96 г (0,02 г-экв) ацетата калия и 7,02 г (0,06 г-зкв) N-окиси триэтиламина в 4,58 г (0,147 г-экв) этиленгликоля с 2,0 г КЭП-2 и 137,0 (1 г-экв) полиизоцианата. Пример 19. Аналогично примеру 1 смешивают раствор 1,96 г (0,02 г-экв) ацетата калия и 2,34 г (0,02 г-экв) N-окиси триэтиламина в 4,58 г (0,147 г-экв) этиленгликоля с 2,0 г КЭП-2, 20,0 г фенолформальдегидной смолы ФРВ-1А и 137,0 г (1 г-экв) полиизоцианата. Пример 20.. Аналогично примеру 1 смешивают раствор 0,75 г (0,0077 г-экв) ацетата калия и 0,9 г (0,0077 г-экв) N-окиси триэтиламина в 1,5 г (0,05 г-экв) этиленгликоля с 2,0 г КЭП-2, 16,0 г (0,1 г-экв) лапрола - 805Б, 16,0 г эпоксидной смолы ЭД-20, 16,0 г три (2-хлорзтил) фосфата и 137,0 г (1 г-экв) полиизоцианата. Пример 21. Аналогично примеру 1 смешивают раствор 1,5 г (0,0153 г-экв) .ацетата-калия, и 1,8 г (0,0153 г-.кв) N-окиси триэтипанина ,5 г (0,113 г-экв) этиленгликоля с 2,0 г КЭП-2, 16,0 г эпоксидной смолы ЭД-20, 16,0 г три (2-хлорэтил)

фосфата, 1,7 г (0,028 г-экв) уксусной кислоты и 137,0 г (1 г-экв) полииэоцианата.

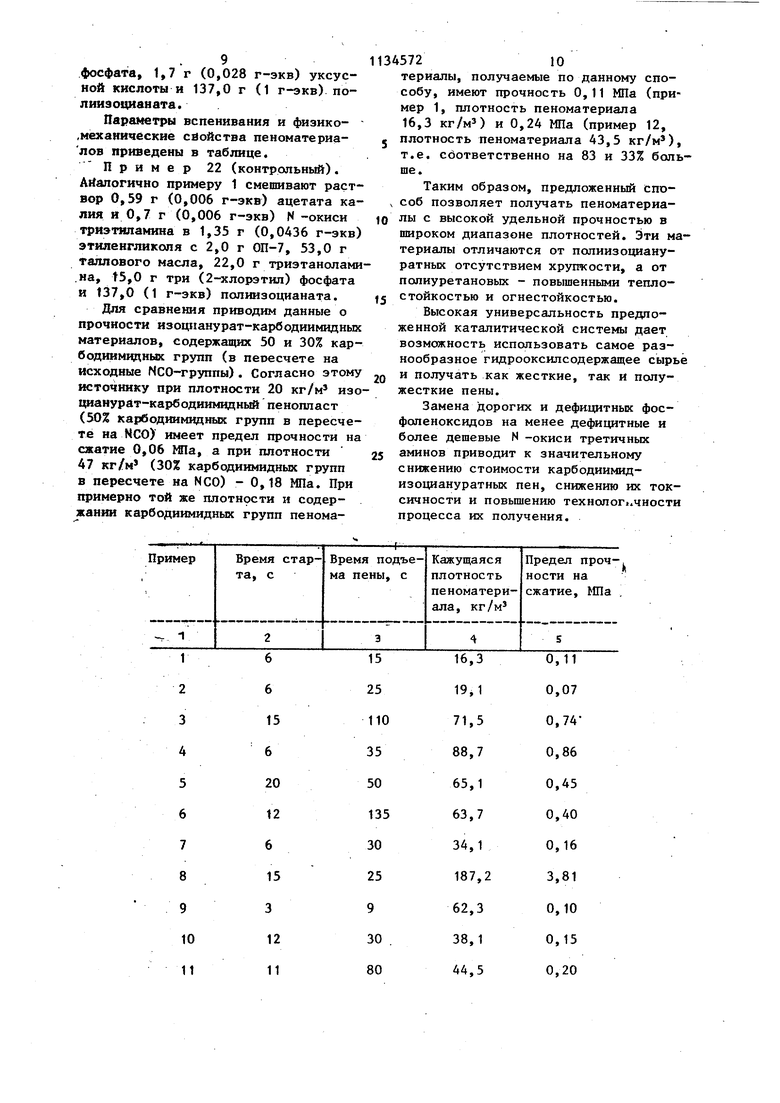

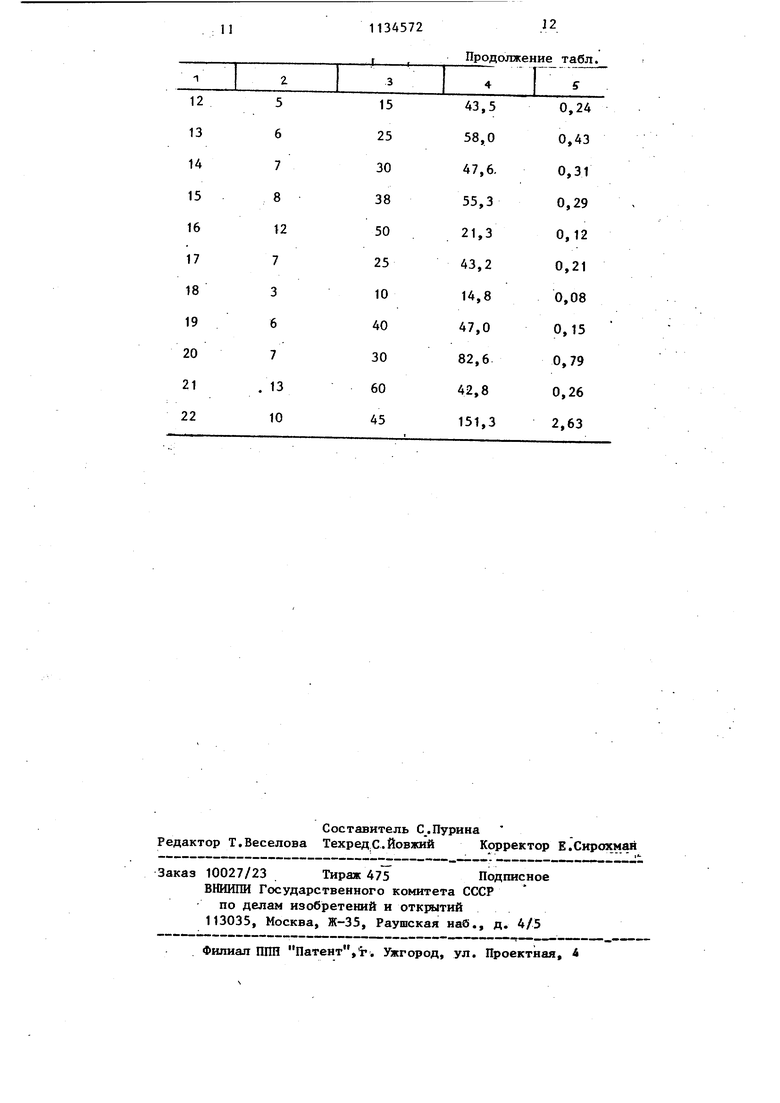

Параметры вспенивания и физике- .механические свойства пеноматериалов приведены в таблице.

Пример 22 (контрольный). Аналогично примеру 1 смешивают раствор 0,59 г (0,006 г-экв) ацетата калия я 0,7 г (0,006 г-экв) N -окиси триэтнламина в 1,35 г (0,0436 г-экв) этиленгликоля с 2,0 г ОП-7, 53,0 г таллового масла, 22,0 г триэтанолами .на, t5,0 г три (2-хлорэтил) фосфата и 137,0 (1 г-экв) попиизоцнаната.

Для сравнения приводим данные о прочности изоцпанурат-карбодиимидных материалов, содержащих 50 и 30% карбодиимцдныгс групп (в пересчете на исходные NCO-группы). Согласно этому источнику при плотности 20 кг/м изо хщанурат-карбодиимццный пенопласт (50% карбодиимидных групп в пересчете на NCO) имеет предел прочности на сжатие 0,06 Ша, а при плотности 47 кг/м (30% карбодиимидных групп в пересчете на NCO) - 0,18 МПа. При примерно той же плотности и содержании карбодиимидных групп пенома13457210

териалы, получаемые по данному способу, имеют прочность 0,11 МПа (пример 1, плотность пеноматериала 16,3 кг/м) и 0,24 МПа (пример 12, . плотность пеноматериала 43,5 кг/м), т.е. соответственно на 83 и 33% больше.

Таким образом, предложенный спо, соб позволяет получать пеноматериа 0 лы с высокой удельной прочностью в широком диапазоне плотностей. Эти материалы отличаются от полиизоциануратных отсутствием хрупкости, а от полиуретановых - повышенными теплостойкостью и огнестойкостью.

Высокая универсальность предложенной каталитической системы дает возможность использовать самое разнообразное гидрооксилсодержащее сырье

2Q и получать как жесткие, так и полужесткие пены.

Замена дорогих и дефицитных фосфоленоксидов на менее дефицитные и более дешевые N -окиси третичных

5 аминов приводит к значительному снижению стоимости карбодиимидизоциануратных пен, снижению их токсичности и повьш1ению технологичности процесса их получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

| Способ получения пенопласта с изоциануратными звеньями в цепи полимера | 1976 |

|

SU897112A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПОЛИИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОМАТЕРИАЛА | 1997 |

|

RU2133759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1998 |

|

RU2164923C2 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ И ПЕНОПОЛИИЗОЦИАНУРАТОВ | 1986 |

|

RU1438197C |

| Способ тримеризации изоцианатов | 1974 |

|

SU533245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ТЕРМОФОРМУЕМОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

SU1824877A1 |

| ГИДРОФИЛИЗИРОВАННЫЕ БЛОКИРОВАННЫЕ ПОЛИИЗОЦИАНАТЫ | 2003 |

|

RU2345097C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2005732C1 |

СПОСОБ ПОЛУЧЕНИЯ ПЕНОМАТЕРИАЛА С КАРВОДИИМИДНЫМИ И И301ЩАНУРАТНЫМИ ГРУППАМИ путем одновременной Конденсации и тримеризации изоцианата в присутствии катализатора образования карбодиимидных групп и карбоксилата щелочного металла, растворенных в гидроксилсодержащем соединении, и кремнийорганического стабилизатора, отличающийся тем, что, с целью повышения прочностных характеристик конечного продукта, в качестве катализатора образования карбодиимидных групп используют раствор 0,001-0,100 эквивалента на 1 эквивалент изоцианата М-окиси третичного амина в 0,01-0,50 эквивалентах гидроксилсодержащего соединения, причем на 1 эквивалент N окиси третичного амина берут О,110,0 эквивалентов карбоксилата щелочного металла.

| К Зингер П.А | |||

| и др | |||

| Получение и свойства пенопластов на основе поликарбодиимидов | |||

| Химия и технология полиуретанов, М., 1977, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 4166164, кл | |||

| Колосниковая решетка для генераторов | 1918 |

|

SU521A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1985-01-15—Публикация

1983-01-26—Подача