(54) ШПИНДЕЛЬНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель металлорежущего станка | 1985 |

|

SU1329955A1 |

| Шпиндель металлорежущего станка | 1983 |

|

SU1076269A1 |

| Шпиндель металлорежущего станка | 1974 |

|

SU1386416A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Шпиндель станка | 1979 |

|

SU850364A1 |

| Устройство для повышения технологической надежности шпиндельного узла | 1986 |

|

SU1351717A1 |

| СПОСОБ КОМПЕНСАЦИИ УПРУГИХ ТЕПЛОВЫХ ДЕФОРМАЦИЙ ПОДШИПНИКОВ ШПИНДЕЛЕЙ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2542941C2 |

| Шпиндельный узел станка | 1986 |

|

SU1399094A1 |

| Шпиндельная опора | 1990 |

|

SU1784767A1 |

| Шпиндельная опора | 1990 |

|

SU1784766A1 |

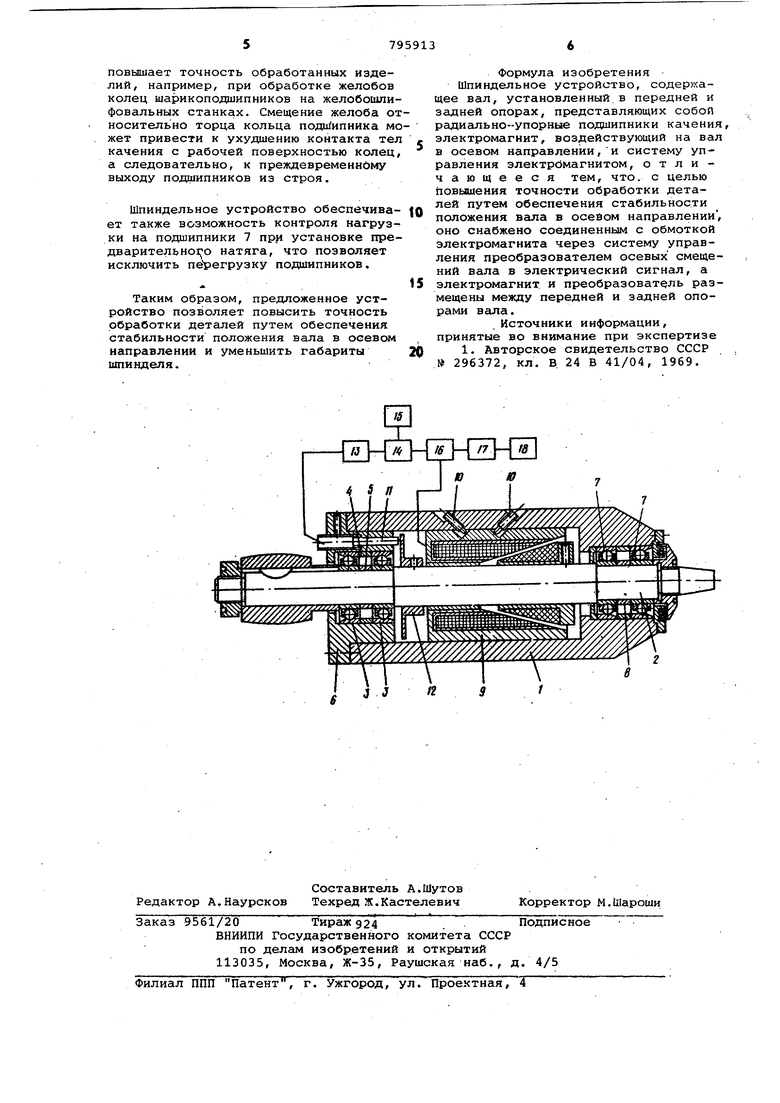

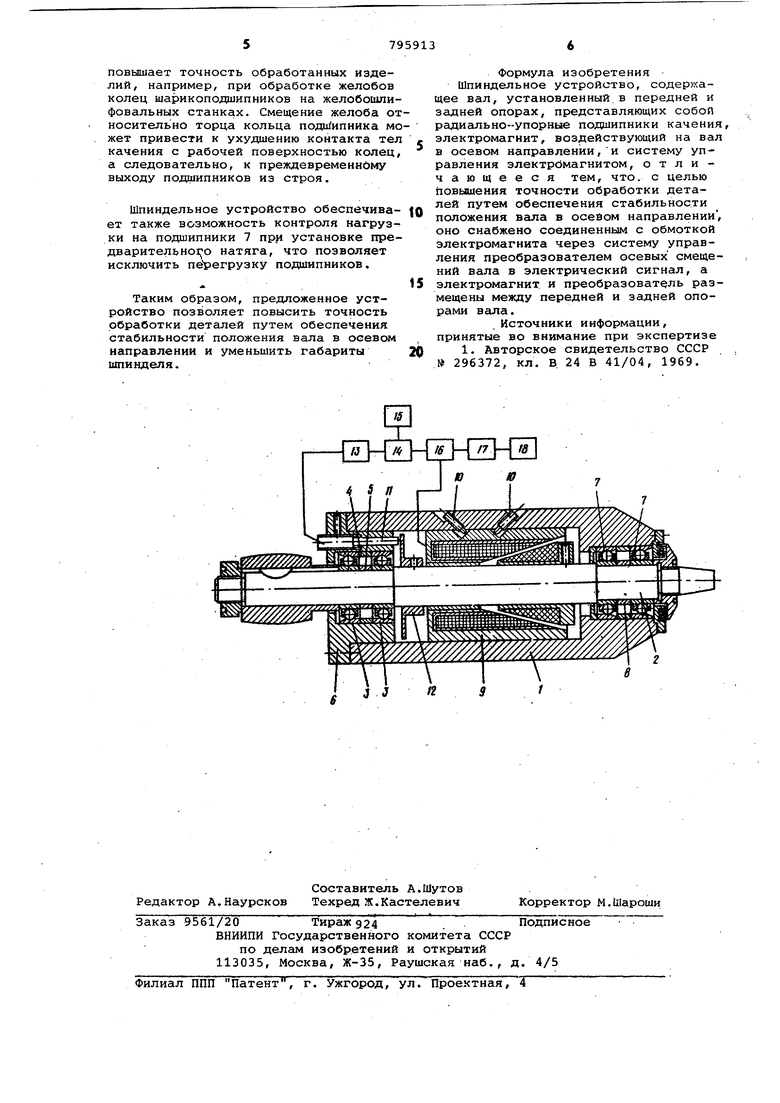

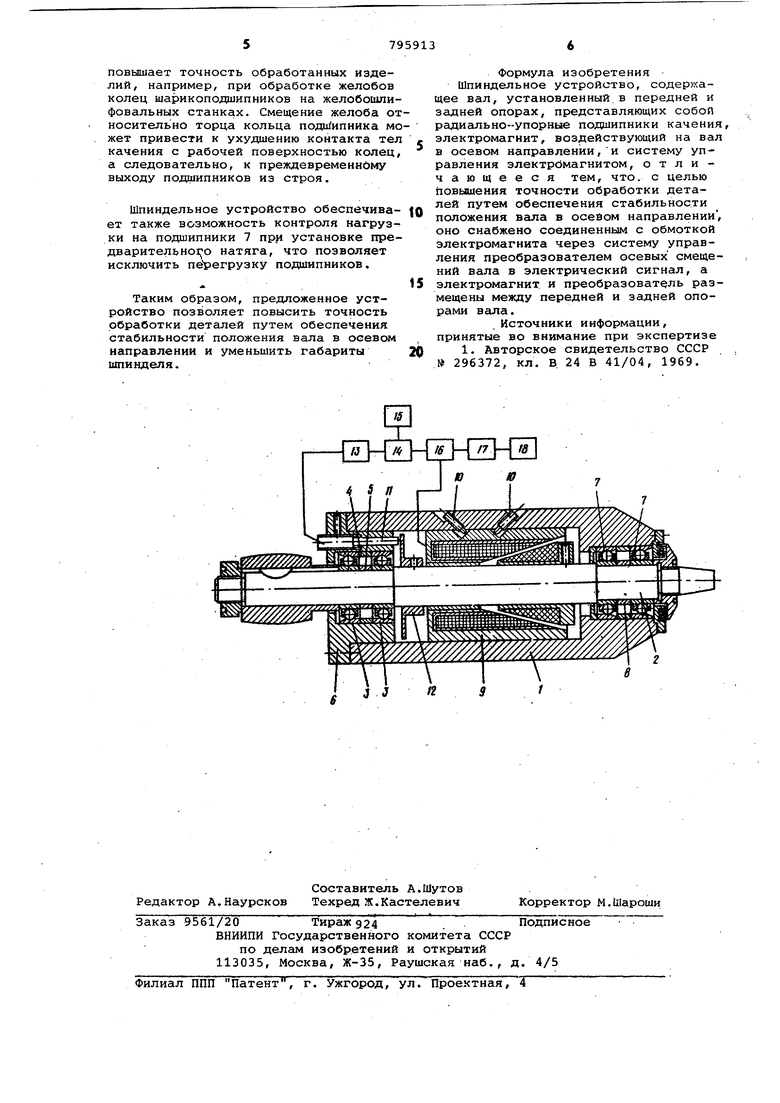

Изобретение относится к машиностроению и может быть использовано в металлорежуйщх станках, в частности в ошифовальмык ставках для обработки колец подашпииков качения. Известно устройство, содержащее вал, установленный в передней и задней опорах, представляющих собой радиально-упорньзе подашпники качения, электромагнит, воздействующий на вал в осевом направлении, и систе 1у управления электр 4агнитом . Цель изобретения - повышение точности обработки деталей путем обеспе чения стабильности положения вала в осевом направлении. Указанная цель достигается тем, что устройство снабжено соединенным с -обмоткой электромагнита через сиетему управления преобразователем осе вых смещений вгша в электрический си нал, а электромагнит и преобразовате размещены между передней и задней опорами вала. На чертеже схематически показано устройство в разрезе, общий вид. Устройство содержит корпус 1, вал 2, опорами которому служат радиально упорные подшипники качения. Левая опора состоит из Двух подшипинков 3, между которьдаш установлены распорные кольца 4 и 5 разной длины, обеспечивающие предварительный натяг подшипников 3. Внутренние кольца подшипников 3 закреплены неподвижно на валу 2, а их наружные кольца имеют возможность перемещаться в осевом направлении во втулке 6, жестко закрепленной в корпусе 1. Правой опорой вала 2 служит радиально-упорный подшипник 7 (один или более). В случае использования в правой опоре двух или более подшипников 7 (при значительных осевых нагрузках), они устанавливаются так, чтобы высокие борта их колец были обращены в одну сторону. В этом случае между подшипниками 7 установлены проставки 8. Внутренние кольца подшипников 7 правой опоры жестко закреплены на валу 2, а наружные кольца зафиксированы в корпусе в осевом направлении. Электромагнит 9 неподвижно закреплен в корпусе 1 шпинделя. Винты 10 позволяют осуществлять регулировку положения электромагнита 9 в осевом направлении. Якорь электромагнита 9 неподвижно установлен на валу 2 шпинделя. С целью повышения КПД нагружающего устройства, взаимодействующие поверхности якоря и обмотки электромагнита 9 выполнены в виде концентричных конусов. Для уменьшения габаритов шпинделя электромагнит 9 раз-мещен между передней и задней опорами вала 2. Во втулке 6, жестко Закрепленной в корпусе 1 шпинделя, установлен бес контактный индуктивный преобразовате 11, положение которого в осевом направлении может регулироваться при настройке. Преобразователь 11 взаимодействует с диском 12, Непожвино закрепленном на валу 2. Электромагнит 9 соединен с преобразователем 11 через статическую электронную систем управления, состоящую из преобразова теля-усилителя 13, сравнивающего уст ройства 14, задающего устройства 15, устройства 16 управления током, протекающим через электромагнит 9, поро гового устройства 17 и сигнального устройства 18. Шпиндельное устройство работает следующимобразом. С помощью электромагнита 9 производят предварительное нагружение радиально-упорных шарикоподиипников 1 , при этом сравнивающее устройство 14 отключается от устройства 16 управЛенин током обмотки электромагнита 9. О величине предварительного натяг подшипников 7 судят по осевому- смещению вала 2, которое измеряется с помощью бесконтактного индуктивного преобразоват1еля 11 (измеряют величину сигнсша на выходе преобразователя усилителя 13, например, с помощью ми ллиамперметра) , либо по величине тока, потребляемого электрома нита 9, Сигнал, снимаемый с преобразователя 11, после прохожд ения через преобразователь-усилитель 13 поступает на сравнивающее устройство 14, в котором происходит сравнение сигналов, поступающих с преобразователяусилителя 13 и задающего устройства 15. После создания необходимого предварительного натяга подшипников 7 уровень сигнала на выходе задающего устройства 15 устанавливают таким, чтобы величина сигнала на выходе сравнивающего устройства 14 была рав на 0. После этого к устройству 16 управления током обмотки электромагнита 9 подключают сравнивающее устройство 14. При заданном осевом положении вала 2 сигнал на выходе сравнивающего устройства 14 отсутствует, и устройство 16 обеспечивает предварительно установленный ток обмотки электромаг нита 9. При смещении вала 2 в осевом направлении, вызванном рабочими нагрузками на валг,- износом элементов подшипников 7 или другими причинами, происходит некоторое изменение зазора между преобразователем 11 и диском 12, и на выходе сравнивающего устройства 14 появляется сигнал (положительный или отрицательный, в зависимости от направления смещения вала 2), управляющий устройством 16, которое, в свою очередь, изменяет режим питания обмотки.электромагнита 9. В результате происходит уменьшение или увеличение нагрузки на вал 2,создаваемой электромагнитом 9, что приводит к восстановлению первоначального осевого положения вала 2. Тарирование устройства проводят следующим образом. Регулируя осевое положение преобразователя 11, выставляют первоначальный зазор между преобразователем 11 и диском 12 и настраивают преобразователь 11 на О (сигнал на выходе преобразователя-усилителя 13 отсутствует). Затем производят сначала нагружение вала 2 в осевом направлении механически, например в торец, через динамометр, контролируя смещение вала 2 в зависимости от величины нагрузки по изменению уровня сигнала на выходе преобразователяусилителя 13, после чего нагружают вал 2 с помощью электромагнита 9, отключив устройство 16 управления током обмотки электромагнита 9 от сравнивающего устройства 14,. и уже по величине сигнала на выходе усилителя 13 судят о величине осевой нагрузки на вал 2.. Одновременно регистрируют значения тока, протекающего через электромагнит 9, соответствующие разHfcBv уровням нагружения. В результате изнашивания элементов подшипников 7 происходит постепенное уменьшение первоначально установленного натяга. Вследствие износа элементов подшипников 7 вал 2 стремится сдвинуться в сторону уменьшения зазора между преобразователем 11 и диском 12. В результате восстановления первоначального осевого положения вала 2 с помсацью системы управления, нагрузка на вал 2, создаваемая электромагнитом 9, уменьшается. Если при определенной величине износа элементов подшипников 7 происходит недопустимое уменьшение натяга последних, которое приводит к существенному снижению жесткости шпинделя, то срабатывает пороговое устройство 17, реагирующее на отклонение тока в обмотке электромагнита 9 от заданного уровня сверх допустигФах пределов, и включает сигнальное устройство 18. После этого производят переналадку шпинделя, регулируя задающее устройство. 15 с целью обеспечения необходимого предварительного натяга подшипников 7. . Стабилизация осевого положения вала шпинделя в процессе эксплуатации повышает точность обработанных изделий, например, при обработке желобов колец шарикоподшипников на желобошлифовальных станках. Смещение желоба от носительно торца кольца поди/ипника мо жет привести к ухудшению контакта тел качения с рабочей поверхностью колец а следовательно, к преждевременному выходу подшипников из строя. Шпиндельное устройство обеспечивает также возможность контроля нагрузки на подшипники 7 npji установке предварительного натяга, что позволяет исключить перегрузку подшипников. Таким образом, предложенное устройство позволяет повысить точность обработки деталей путем обеспечения стабильности положения вала в осевом направлении и уменьшить габариты шпинделя. Формула изобретения Шпиндельное устройство, содержащее вал, установленный в передней и задней опорах, представляющих собой радиально-упорные подшипники качения, электромагнит, воздействующий на вал в осевом направлении, и систему управления электрбмагнитом, отличающееся тем, что. с целью повышения точности обработки деталей путем обеспечения стабильности положения вала в осевом направлении , оно снабжено соединенным с обмоткой электромагнита через систему управления преобразователем осевых смещений вала в электрический сигнал, а электромагнит и преобразователь размещены между передней и задней опорами вала. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 296372, кл. В 24 В 41/04, 1969.

Авторы

Даты

1981-01-15—Публикация

1979-03-11—Подача