Изобретение относится к машиностроению и может быть использовано в шпиндельных узлах металлорежущих станков.

Известна конструкция, содержащая нагружающее устройство, создающее нагрузку на подшипники пропорционально мощности резания посредством магничЬ- стрикционной втулки.

Недостатком этой конструкции является отсутствие самоустановки подшипников, поэтому зазор-натяг зависит от: износа тел качения, температурных деформаций, деформаций от нагрузок на шпиндель, точности изготовления подшипникового узла, регулировки делителя напряжения Неблагоприятное стечение всех указанных факторов может привести либо к недопустимому зазору, либо к перетяжке подшипников

Известна конструкция, содержащая нагружающее устройство, создающее нагрузку на подшипники посредством пружины и инерционных грузов. Сила пружины равна наибольшей осевой силе, действующей на шпиндель. Инерционные грузы уменьшают

Х| 00

4 XI О О

силу пружины пропорционально частоте вращения шпинделя.

Недостатком этой конструкции является то, что подшипник нагружается силой, в два раза большей, чем полезная нагрузка, поэтому конструкция имеет завышенную массу. Наличие инерционных грузов со многими точными и трущимися деталями усложняет конструкцию, е 1 i

И з|е стна конструкция, содержащая нагружающее Устройство, создающее нагрузку на подшипники посредством гидроцилиндра и уменьшающее силу нагружения при увеличении числа оборотов.

Недостатком этой конструкции является то, что подшипник нагружается силой, в два раза большей, чем полезная нагрузка, поэтому конструкция имеет завышенную массу. Наличие гидроцилиндра со многими точными и трущимися деталями усложняет конструкцию.

Известна конструкция, содержащая устройство предварительного натяга подшипников посредством пружины.

Недостаток конструкции состоит лишь в том, что шпиндель жестко зафиксирован только в одном направлении. В противоположном (обратном) направлении шпиндель удерживается пружиной и при осевой нагрузке, которая больше предварительного натяга, перемещается

Целью изобретения является расширение функциональных возможностей шпиндельной опоры с предварительным пружинным натягом путем жесткого восприятия обратных осевых сил

Это достигается тем, что шпиндельная опора, содержащая соосно размещенные в корпусе шпиндель с подшипниками, неподвижный фланец с цилиндрическим элементом, закрепленный в корпусе и фиксирующий наружное кольцо одного подшипника, устройство предварительного натяга, выполненное в виде подпружиненной относительно торца цилиндрического элемента втулки, установленной с возможностью осевого перемещения и контактом с наружным кольцом другого подшипника, имеет цилиндрический элемент, жестко соединенный с фланцем и выполненный с наружной кольцевой проточкой, с образова- йГйём пЬЛости между корпуеом и цилиндрическим элементом в которой размещено с контактом с торцом подпружиненной втулки подпружиненное относительно цилиндрического элемента фланца кольцо, при этом направленные одна к другой поверхности цилиндрического элемента и подпружиненного кольца выполнены с кольцевыми пазами, в которых размещено пластичное

магнитореологическое вещество, на внутренней поверхности цилиндрического элемента в зоне кольцевых пазов размещен переключатель, электрически связанный с

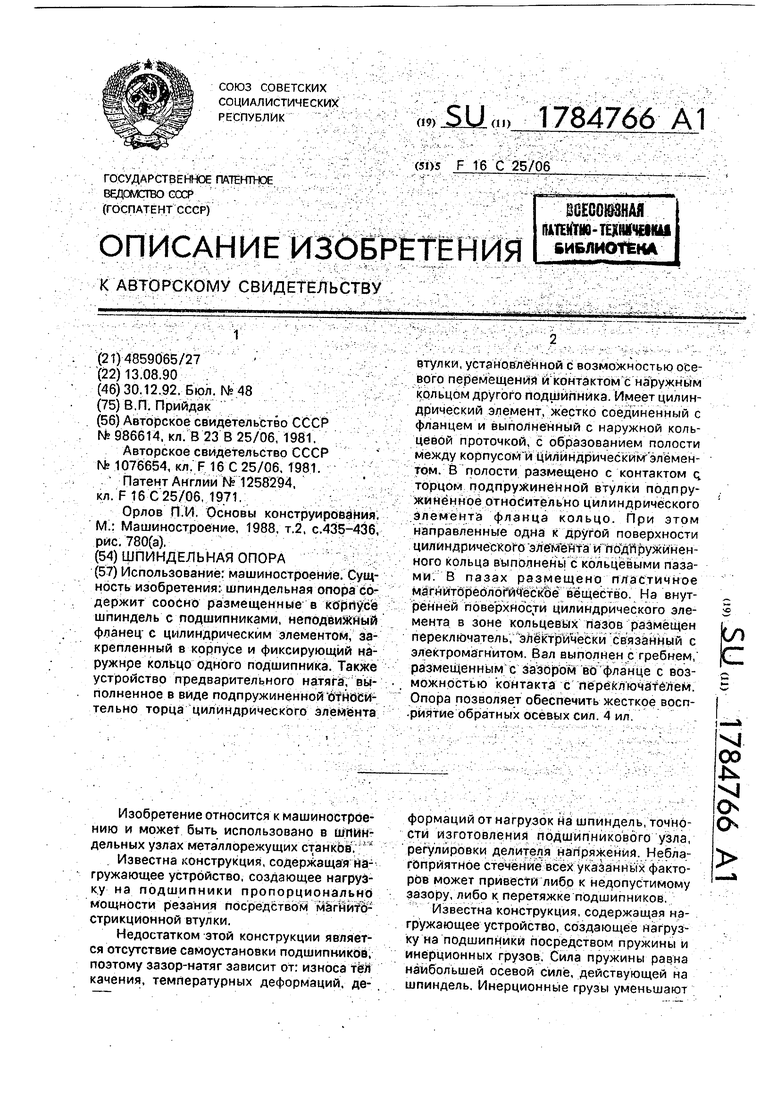

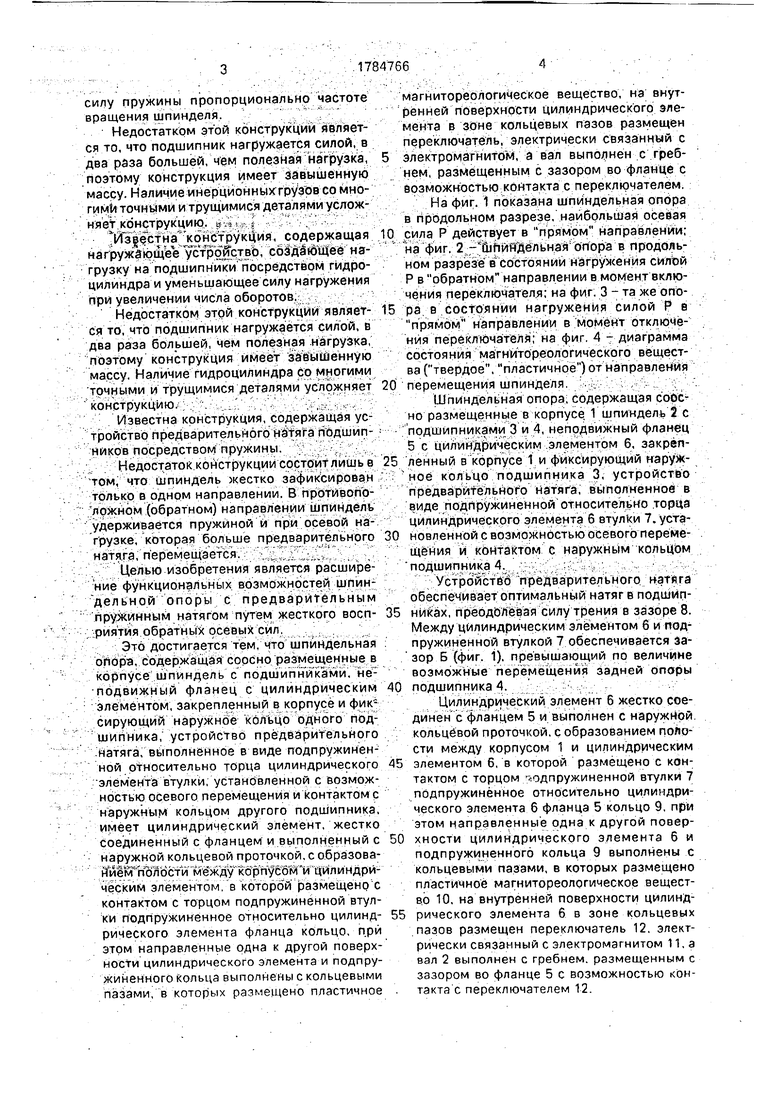

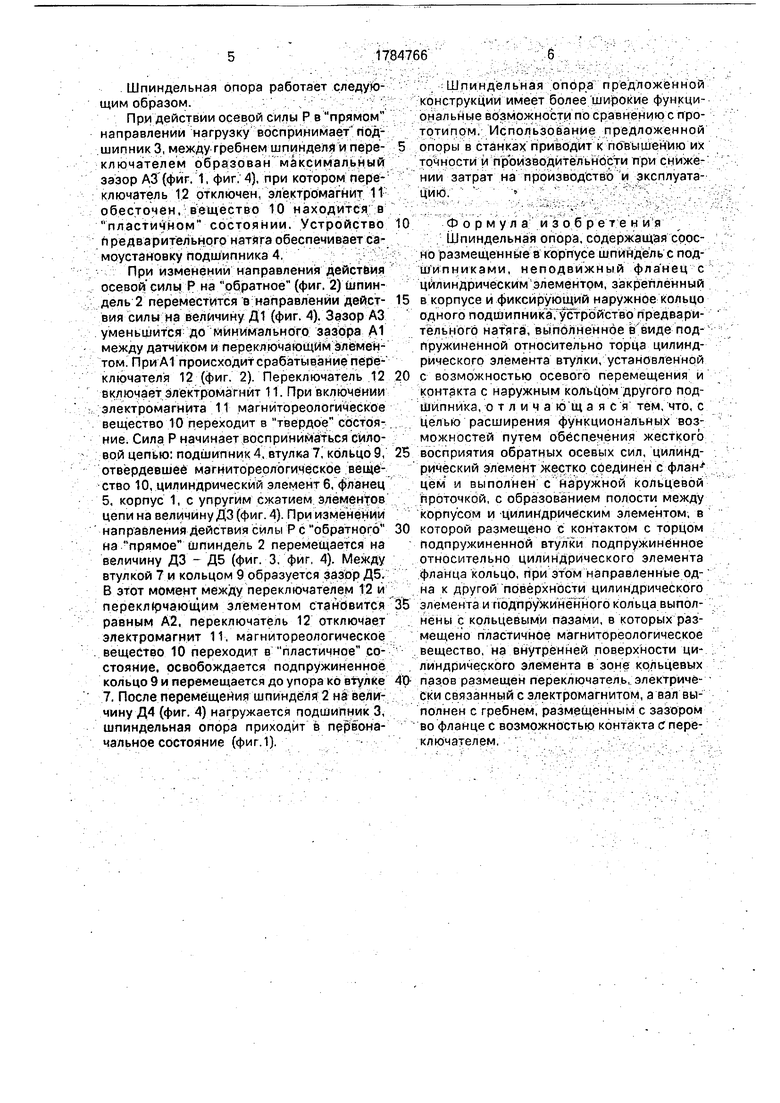

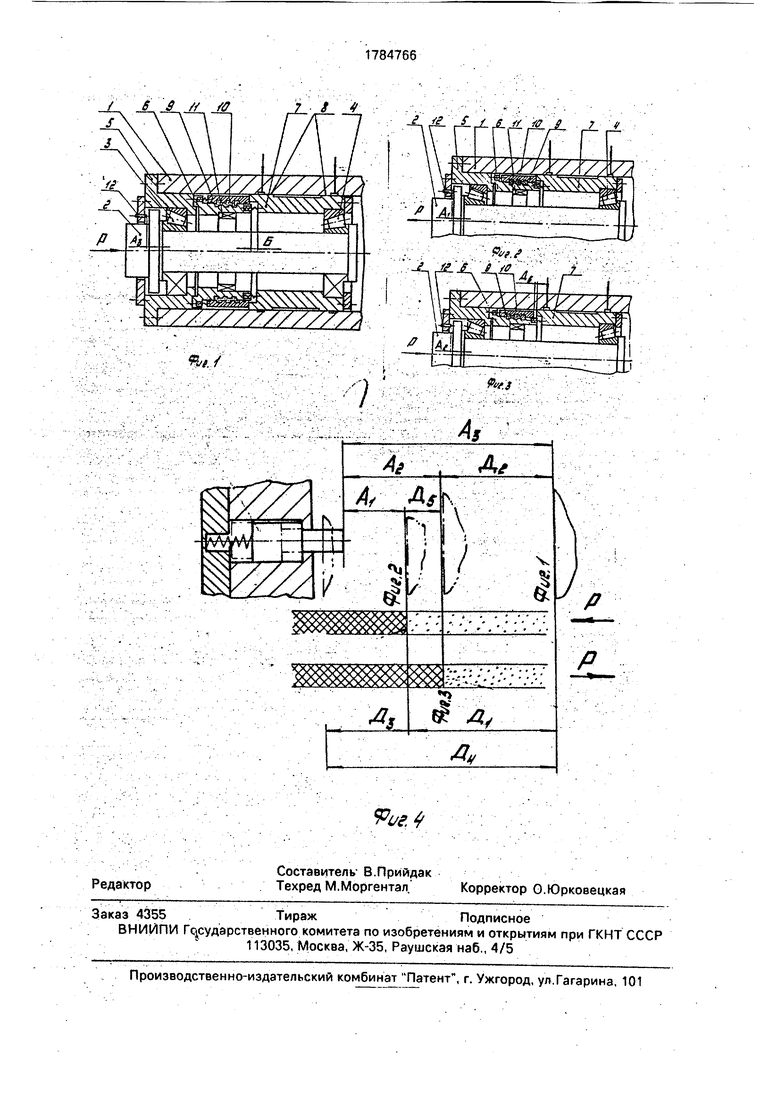

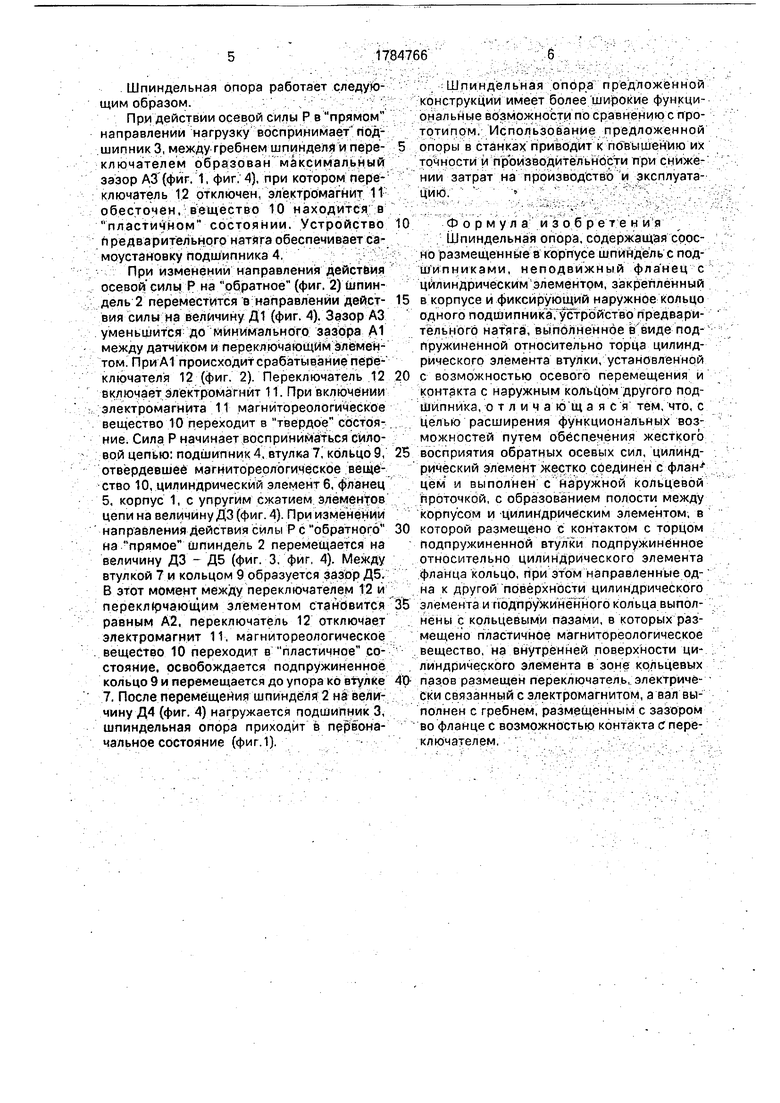

электромагнитом, а вал выполнен с гребнем, размещенным с зазором во фланце с возможностью контакта с переключателем На фиг. 1 показана шпиндельная опора в продольном разрезе, наибольшая осевая

0 сила Р действует в прямом направлении; на фиг. 2 - Шпиндельная опора в продольном разрезе в состоянии нагружения силой Р в обратном направлении в момент включения переключателя; на фиг. 3 - та же опо5 ра в состоянии нагружения силой Р в прямом направление в момент отключения переключателя; на фиг 4 - диаграмма состояния магнитореологического вещества (твердое, пластичное) от направления

0 перемещения шпинделя

Шпиндельная опора, содержащая соосно размещенные в корпусе 1 шпиндель 2 с подшипниками 3 и 4, неподвижный фланец 5 с цилиндрическим элементом 6, закреп5 ленный в корпусе 1 и фиксирующий наружное кольцо подшипника 3, устройство предварительного натяга, выполненное в виде подпружиненной относительно торца цилиндрического элемента 6 втулки 7, уста0 новленной с возможностью осевого перемещения и контактом с наружным кольцом подшипника 4.

Устройство предварительного натяга обеспечивает оптимальный натяг в подшмп5 никах, преодолевая силу трения в зазоре 8. Между цилиндрическим элементом б и подпружиненной втулкой 7 обеспечивается зазор Б (фиг. 1), превышающий по величине возможные перемещения задней опоры

0 подшипника 4.

Цилиндрический элемент 6 жестко соединен с фланцем 5 и выполнен с наружной кольцевой проточкой, с образованием полости между корпусом 1 и цилиндрическим

5 элементом 6, в которой размещено с контактом с торцом одпружиненной втулки 7 подпружиненное относительно цилиндрического элемента 6 фланца 5 кольцо 9, при этом направленные одна к другой повер0 хности цилиндрического элемента 6 и подпружиненного кольца 9 выполнены с кольцевыми пазами, в которых размещено пластичное магнитореологическое вещество 10, на внутренней поверхности цилинд5 рического элемента б в зоне кольцевых пазов размещен переключатель 12 электрически связанный с электромагнитом 11, а вал 2 выполнен с гребнем размещенным с зазором во фланце 5 с возможностью контакта с переключателем 12

Шпиндельная опора работает следующим образом.

При действии осевой силы Р в прямом направлении нагрузку воспринимает подшипник 3, между гребнем шпиндели и пере- ключателем образован максимальный зазор A3 (фиг, 1, фиг, 4), при котором переключатель 12 отключен электромагнит 11 обесточен, вещество 10 находится в пластичном состоянии. Устройство предварительного натяга обеспечивает самоустановку подшипника 4

При изменении направления действия осевой силы Р на обратное (фиг. 2) шпиндель 2 переместится в направлении деист- вия силы на величину Д1 (фиг. 4). Зазор A3 уменьшится до минимального зазора А1 между датчиком и переключающим элементом ПриАЧ происходит срабатывание переключателя 12 (фиг. 2) Переключатель 12 включает электромагнит 11. При включении электромагнита 11 магнитореологическое вещество 10 переходит в твердое состояние. Сила Р начинает восприниматься силовой цепью: подшипник 4, втулка 7, кольцо 9, отвердевшее магнитореологическое вещество 10, цилиндрический элемент 6, фланец 5, корпус 1, с упругим сжатием элементов цепи на величину ДЗ (фиг 4) При изменении направления действия силы Р с обратного на прямое шпиндель 2 перемещается на величину ДЗ - Д5 (фиг. 3, фиг 4). Между втулкой 7 и кольцом 9 образуется зазор Д5. В этот момент между переключателем 12 и переключающим элементом становится равным А2, переключатель 12 отключает электромагнит 11, магнитореологическое вещество 10 переходит в пластичное состояние, освобождается подпружиненное кольцо 9 и перемещается до упора ко втулке 7. После перемещения шпинделя 2 на величину Д4 (фиг. 4) нагружается подшипник 3, шпиндельная опора приходит в первоначальное состояние (фиг 1)

Шпиндельная опора предложенной конструкции имеет более широкие функциональные возможности по сравнению с прототипом. Использование предложенной опоры в станках приводит к повышению их точности и производительности при снижении затрат на производство и эксплуатацию

Формула изобретения Шпиндельная опора, содержащая соос- но размещенные 8 корпусе шпиндель с под- шипниками, неподвижный фланец с цилиндрическим элементом, закрепленный в корпусе и фиксирующий наружное кольцо одного подшипникаГустройство предварительного натяга, выполненное в виде подпружиненной относительно торца цилиндрического элемента втулки, установленной с возможностью осевого перемещения и контакта с наружным кольцом другого подшипника, отличающаяся тем, что, с целью расширения функциональных возможностей путем обеспечения жесткого восприятия обратных осевых сил, цилиндрический элемент жестко соединен с флан цем и выполнен с наружной кольцевой проточкой, с образованием полости между корпусом и цилиндрическим элементом, в которой размещено с контактом с торцом подпружиненной втулки подпружиненное относительно цилиндрического элемента фланца кольцо, при этом направленные одна к другой поверхности цилиндрического элемента и подпружинеТжого кольца выполнены с кольцевыми пазами, в которых размещено пластичное магнитореологическое вещество, на внутренней поверхности цилиндрического элемента в зоне кольцевых пазов размещен переключатель, электрически связанный с электромагнитом, а вал выполнен с гребнем, размещенным с зазором во фланце с возможностью контакта с переключателем

,J0

i Л

W

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная опора | 1990 |

|

SU1784767A1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| Шпиндельный узел | 1985 |

|

SU1303270A1 |

| Шпиндель многоцелевого станка | 1980 |

|

SU944861A1 |

| Шлифовальный шпиндель | 1981 |

|

SU1007945A1 |

| Устройство для измерения траектории перемещения оси вращения шпинделя | 1985 |

|

SU1301646A1 |

| СПОСОБ КОМПЕНСАЦИИ УПРУГИХ ТЕПЛОВЫХ ДЕФОРМАЦИЙ ПОДШИПНИКОВ ШПИНДЕЛЕЙ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2542941C2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2116165C1 |

| СПОСОБ СБОРКИ ШПИНДЕЛЬНОГО УЗЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2043189C1 |

| Шпиндельное устройство | 1979 |

|

SU795913A1 |

Использование: машиностроение. Сущность изобретения: шпиндельная опора содержит соосно размещенные в корпусе шпиндель с подшипниками, неподвижный фланец с цилиндрическим элементом, закрепленный в корпусе и фиксирующий на- ружнре кольцо одного подшипника. Также устройство предварительного натяга, выполненное в виде подпружиненной Относительно торца цилиндрического элемента втулки, установленной с возможностью осевого перемещения и контактом с наружным кольцом другого подшипника Имеет цилиндрический элемент, жестко соединенный с фланцем и выполненный с наружной кольцевой проточкой, с образованием полости между корпусом и цилиндрическим элементом. В полости размещено с контактом q. торцом подпружиненной втулки подпружиненное относительно цилиндрического элемента фланца кольцо. При этом направленные одна к другой поверхности цилиндрического элемента и подИружинен- ного кольца выполнены с кольцевыми пазами В пазах размещено пластичное магнитореоло ическоё вещество На внутренней поверхности цилиндрического элемента в зоне кольцевых пазов размещен переключатель, электрически связанный с электромагнитом Вал выполнен с гребнем, размещенным с зазором во фланце с возможностью контакта с переключателем. Опора позволяет обеспечить жесткое восприятие обратных осевых сил 4 ил Ё

| Шпиндель станка | 1981 |

|

SU986614A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Подшипниковая опора шпиндельного узла металлорежущих станков | 1981 |

|

SU1076654A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Патент Англии № 1258294, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Основы конструирования | |||

| М.: Машиностроение, 1988, т.2 | |||

| Способ получения твердых неплавких и нерастворимых продуктов уплотнения формальдегида с фонолами | 1925 |

|

SU435A1 |

| 780(а) | |||

Авторы

Даты

1992-12-30—Публикация

1990-08-13—Подача