10

20

Изобретение относится к станкостроению и может быть использовано в прецизионных тилифовальных станках. Известны электрошпиндели, содержа щие корпус с обмоткой статора,вал- ротор, радиально-упорные шарикоподшипники н левой и правой опорах, жесткие или упругие элементы для создания предварительного осевого натяга, устанавливаемые в корпусе электрошпинделя 1J,

Жесткость радиально-упорных шарикоподшипников электрошпинделя оказывает определяющее влияние на качество обрабатываемой детали, так как от жесткости подшипников зависит уровень вибрации шпинделя, величина упругих деформаций системы станок - приспособление - инструмент, точность вращения вала-ротора электрошпинделя. Она определяется величиной предварительного осевого натяга , который в известных конструкциях осуществляется с помощью жестких или упругих эле-25 ментов, устанавливаемых в корпусе электрошпинделя.

Недостатки указанных электрошпинделей заключаются в том, что регулировка осевого предварительного натяга и контроль его величины по мере износа радиально-упорных шарикоподшипников, а также автоматическая регулировка его в зависимости от режимов обработки в известных электрошпинделях отсутствует.

Известен также электрошпиндель, имеющий корпус, в котором расположен статор электродвигателя, вал, несущий шлифовальный круг, ротор и вентилятор, переднюю и заднюю опоры, выполненные, из подшипников качения. Посадочные места для внутренних колец передней и средней опор выполнены одинакового диаметра, большего, чем диаметр части вала между ними. В корпусе помещен подпружиненный подвижный упор, создающий натяг в задней опоре, внутреннее кольцо которой жестко з акреплено на валу, а на30

35

40

45

рассчитывается на усредненные режим работы электрошпинделя и не регулируется в процессе работы в зависимости от режимов резания. Кроме того, недостатками являются завьппенна величина предварительного осевого н тяга (с учетом спектра жестких режи мов работы), его неуправляемое изм нение в зависимости от температурно го режима работы подшипников и изно са их элементов. При этом увеличени температуры подшипника в зависимост от режимов и продолжительности рабо ты приводит к увеличению натяга, а это ускоряет износ, т.е. уменьшает долговечность злектрошпинделя.

Цель изобретения - повьппение дол говечности и точности вращения вала ротора электрошпинделя и обеспечени контролируемого предварительного на тяга.

Указанная цель достигается тем, что в электрошпинделе, имеющем корпус с обмоткой статора, вал-ротор, несущий шлифовальный круг, жестко насаженные на него внутренние кольца шарикоподшипников передней и зад ней опоры, наружные, кольца задней опоры вьтолнены плавакщими, а перед ней - жестко закреплены в к.орпусе, начальный оптимальный предварительный осевой натяг создают с помощью регулировочного винта, передающего усилие через промежуточные элементы в виде цилиндрической спиральной пр жины, якоря электромагнита и цилиндрической прорезной пружины, снабженной встроенным внутрь ее индуктивным датчиком, соединенным с усилителем и указателем, предназначенными для преобразования величины ус лия в электрический, сигнал и для е контроля, через шарик и стакан на н ружное кольцо шарикоподшипника, при чем для осуществления более плавной регулировки оптимального предварительного натяга цилиндрическая спиральная пружина имеет жесткость,зна чительно меньшую, чем прорезная, ав

ружное кольцо выполнено плавающим 2.50 томатическое регулирование предва

0

5

0

5

0

5

рассчитывается на усредненные режимы работы электрошпинделя и не регулируется в процессе работы в зависимости от режимов резания. Кроме того, недостатками являются завьппенная величина предварительного осевого натяга (с учетом спектра жестких режимов работы), его неуправляемое изменение в зависимости от температурного режима работы подшипников и износа их элементов. При этом увеличение температуры подшипника в зависимости от режимов и продолжительности работы приводит к увеличению натяга, а это ускоряет износ, т.е. уменьшает долговечность злектрошпинделя.

Цель изобретения - повьппение долговечности и точности вращения вала- ротора электрошпинделя и обеспечение контролируемого предварительного натяга.

Указанная цель достигается тем, что в электрошпинделе, имеющем корпус с обмоткой статора, вал-ротор, несущий шлифовальный круг, жестко насаженные на него внутренние кольца шарикоподшипников передней и задней опоры, наружные, кольца задней опоры вьтолнены плавакщими, а передней - жестко закреплены в к.орпусе, начальный оптимальный предварительный осевой натяг создают с помощью ; регулировочного винта, передающего усилие через промежуточные элементы в виде цилиндрической спиральной пружины, якоря электромагнита и цилиндрической прорезной пружины, снабженной встроенным внутрь ее индуктивным датчиком, соединенным с усилителем и указателем, предназначенными для преобразования величины усилия в электрический, сигнал и для его контроля, через шарик и стакан на наружное кольцо шарикоподшипника, причем для осуществления более плавной регулировки оптимального предварительного натяга цилиндрическая спиральная пружина имеет жесткость,значительно меньшую, чем прорезная, ав

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель металлорежущего станка | 1987 |

|

SU1442380A1 |

| Электрошпиндель | 1991 |

|

SU1784407A1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2002 |

|

RU2230652C1 |

| Электрошпиндель металлорежущего станка | 1988 |

|

SU1636197A1 |

| Шпиндель металлорежущего станка | 1983 |

|

SU1076269A1 |

| Узел предварительного натяга подшипников качения | 1984 |

|

SU1200004A1 |

| Электрошпиндель с магнитным подвесом ротора | 1988 |

|

SU1575270A1 |

| Шлифовальный шпиндель | 1981 |

|

SU1007945A1 |

| Шпиндель станка | 1979 |

|

SU850364A1 |

| Шпиндельное устройство | 1979 |

|

SU795913A1 |

Недостатки известного электрошпинделя в том, что невозможно контролировать величину предварительного осевого натяга ,в процессе эксплуатации и исключается возможность диагностики точной поднастройки электрошпинделя. Устанавливаемая величина предварительного осевого натяга

рительного осевого натяга в зависимости от величины упругих перемещений вала-ротора электрошпинделя относительно корпуса осуществлено по- средством установки бесконтактного индуктивного датчика у передней опоры со стороны шлифовального круга, соединенного с электронной схемой.

предназначентюй для преобразования величины радиал1 ного смещения вала- ротора в электрический сигнал, управляющий усилием электромагнита.

Этим обеспечивается оптимальная величина натяга для различных режимов резания,которая обуславливает заданную точность обработки деталей на этих режимах. Система автоматиче ской регулировки исключает влияние на жесткость подшипников износа юс элементов и температурных деформаций шпиндельного узла.

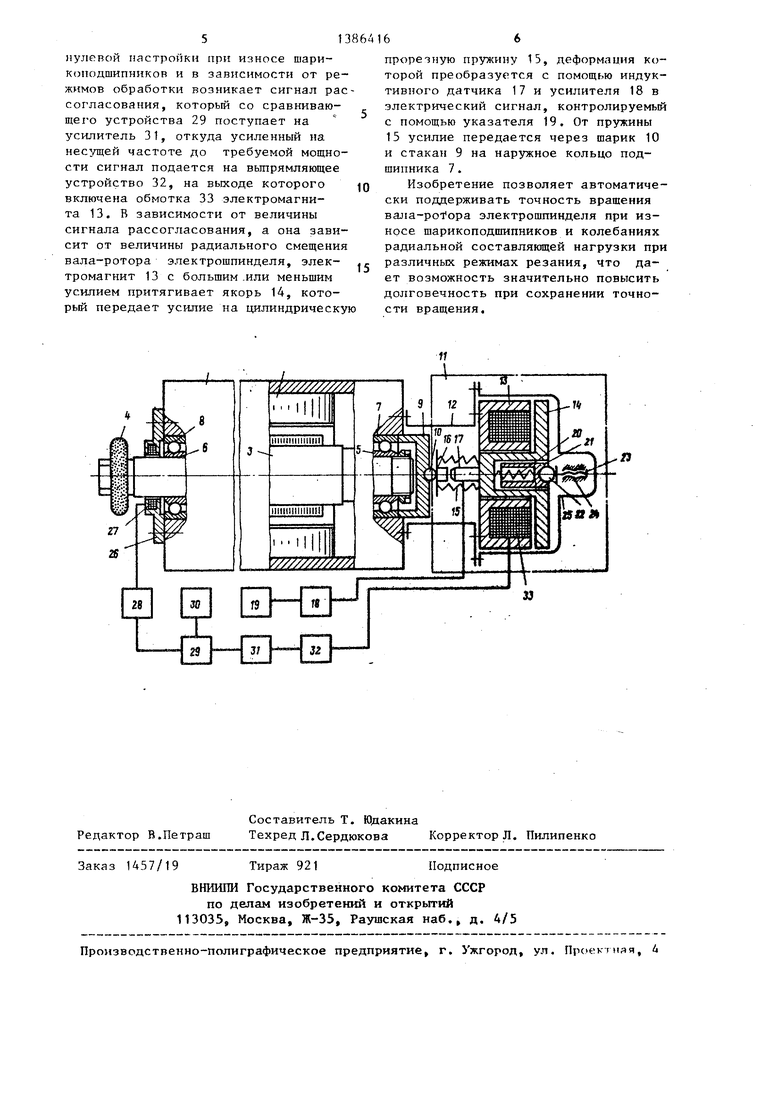

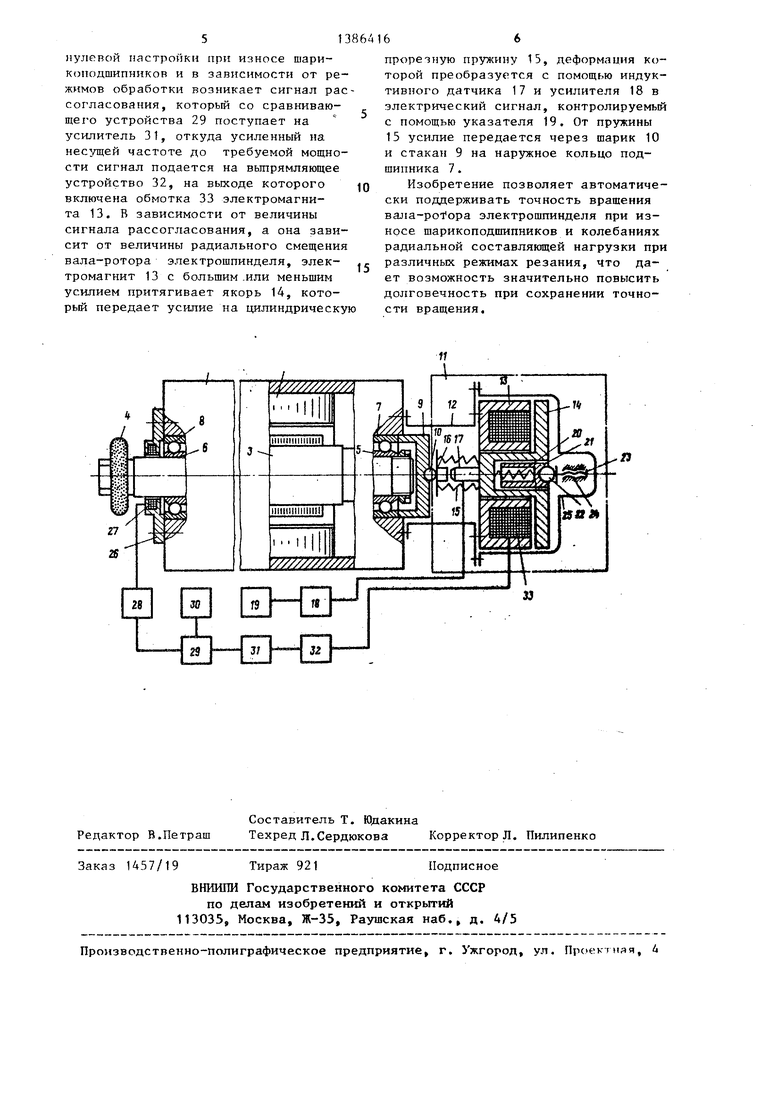

На чертеже показана конструкция электрошпинделя.

Электрошпиндель включает корпус 1, в котором закреплена обмотка статора 2, вал-ротор 3, несущий шлифовальный круг 4 и жестко насаженны

на него внутренние кольца шарикоподшипников 5 и 6, наружное кольцо 7 установлено в корпус 1 плавающими, кольцо 8 жестко укреплено в корпусе. Торец кольца 7 опирается на стакан 9, который установлен в корпус 1 также с гарантированным зазором.На леи , стакана 9 закреплен шарик 10, воспринимающий осевую нагрузку (предварительный натяг ) от электромагнитног нагружающего устройства 11, которое посредством удлиненного фланца 12 жестко закреплено на торце корпуса 1 концентрично со стаканом 9.

Электромагнитное нагружаклцее устройство 11 включает удлиненный фла- нец 12, с которым жестко соединен электромагнит 13 с якорем 14 имеющим возможность перемещаться в осевом направлении, жестко закрепленную соос- но с ним цилиндрическую прорезную пружину 15 с плоским закаленным торцом 16, передающим усилие через шарик 10 на стакан 9, а от него - на наружное кольцо 7, индуктивный датчик 17, жестко закрепленный внутри прорезной пружины 15 и соединенный с усилителем 18 и указателем 19 величины осевого усилия, которые преобразуют осевое усилие в электрический сигнал, пружину 20 меньшей жест кости, чем цилиндрическая прорезная пружина 15, втулку 21 с шариком 22, имеющую возможность перемещаться внутри якоря 14 электромагнита под / возде1(ствием регулировочного винта 23, предназначенного для установки начального предварительного осевого нятяга, и помещенного в резьбе 24

Q

0

5 ,,

0

0

5

крьппки 25, жестко соединенной с уд- линен 1Ым фланцем 12.

Со стороны шлифовального круга 4 концентрично с валом-ротором 3 закреплена крышка 26, в которую встроен бесконтактный индуктивный датчик 27., соединенный с электронным устройством, включающим усилитель 28, сравнивающее устройство 29, задающее устройство 30, усилитель 31 мощности, выпрямляющее устройство 32, которое соединено с обмоткой 33 электромагнита 13, управляющего величиной предварительного осевого натяга в зависимости от радиального смещения вала-ротора 3.

Электрошпиндель работает следующим образом.

Путем перемещения винта 23, который воздействует через шарик 22, втулку 21, пружину 20, якорь 14 электромагнита, цилиндрическую прорезную пружину 15, шарик 10 и стакан 9 на наружное кольцо 7 шарикоподшипника, создают оптимальную для данного типа шарикоподшипников величину предварительного осевого натяга, для контроля величины которого служат индуктивный датчик 17, :встроенный в цилиндрическую прорезную пружину 15, и электронное устройство, включающее усилитель 18 с указателем 19. Под воздействием этого натяга цилиндрическая прорезная пружина 15 сжима- ется. Деформация этой пружины с помощью индуктивного датчика 17, встроенного в нее, преобразуется в электрический сигнал, усиливаемый с помощью усилителя 18 и.регистрируемый с помощью указателя 19, шкала кото- jporo протарирована в килограмм-си- лах.

При вращении вала-ротора 3 бесконтактный индуктивный датчик 27, встроенный в крьш1ку 26, преобразует его радиальные смещения под воздействием сил в электрический сигнал, которьй подают на усилитель 28, от него на сравнивающее устройство 29. На выходе сравнивающего устройства 29 устанавливают нулевой сигнал, который соответствует режиму работы, при котором точность вращения вала-ротора электрошпинделя находится в требуемых пределах и точность обрабатываемых деталей н&ивысшая. При смещениях вала-ротора электрошпинделя от

)1улевой настройки при износе шарикоподшипников и в зависимости от режимов обработки возникает сигнал рассогласования, который со сравнивающего устройства 29 поступает на усилитель 31, откуда усиленный на несущей частоте до требуемой мощности сигнал подается на вьтрямляющее устройство 32, на выходе которого включена обмотка 33 электромагнита 13, В зависимости от величины сигнала рассогласования, а она зависит от величины радиального смещения вала-ротора электрошпинделя, электромагнит 13 с большим-ИЛИ меньшим усилием притягивает якорь 14, который передает усилие на цилиндрическую

1386ц166

прорезную пружину 15, деформация которой преобразуется с ПОМОЩР.Ю индуктивного датчика 17 и усилителя 18 в электрический сигнал, контролируемый с помощью указателя 19. От пружины 15 усилие передается через шарик 10 и стакан 9 на наружное кольцо подшипника 7.

Q Изобретение позволяет автоматически поддерживать точность вращения вала-роТора электрошпинделя при износе шарикоподшипников и колебаниях радиальной составляющей нагрузки при

JC различных режимах резания, что дает возможность значительно повысить долговечность при сохранении точности вращения.

У////7//7//А

И11|11|||||||||||

У////7У////7/

Я

| Спришевский А.И | |||

| Подшипники качения | |||

| - М., 1969, с.457-465 | |||

| Приспособление для регулирования натяга радиально-упорных подшипников шлифовального шпинделя | 1960 |

|

SU132098A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-04-07—Публикация

1974-07-16—Подача