(54) ШПИНДЕЛЬ СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель металлорежущего станка | 1981 |

|

SU986610A1 |

| Электрошпиндель | 1991 |

|

SU1784407A1 |

| Шпиндель металлорежущего станка | 1982 |

|

SU1046076A2 |

| Высокоскоростной шпиндельный узел | 1991 |

|

SU1814971A1 |

| Шпиндельное устройство | 1979 |

|

SU795913A1 |

| Шлифовальный шпиндель | 1981 |

|

SU1007945A1 |

| Шпиндель металлорежущего станка | 1987 |

|

SU1583269A2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2465986C1 |

| Шпиндель металлорежущего станка | 1988 |

|

SU1585128A1 |

| Шпиндельный узел станка | 1986 |

|

SU1399094A1 |

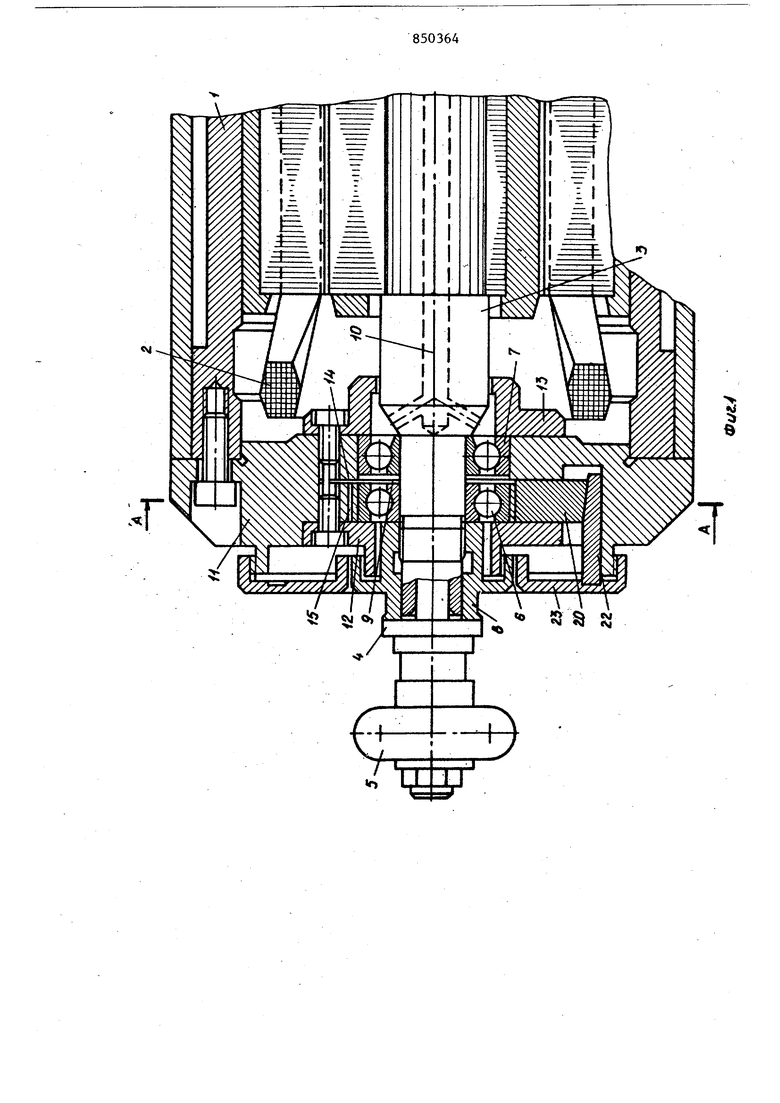

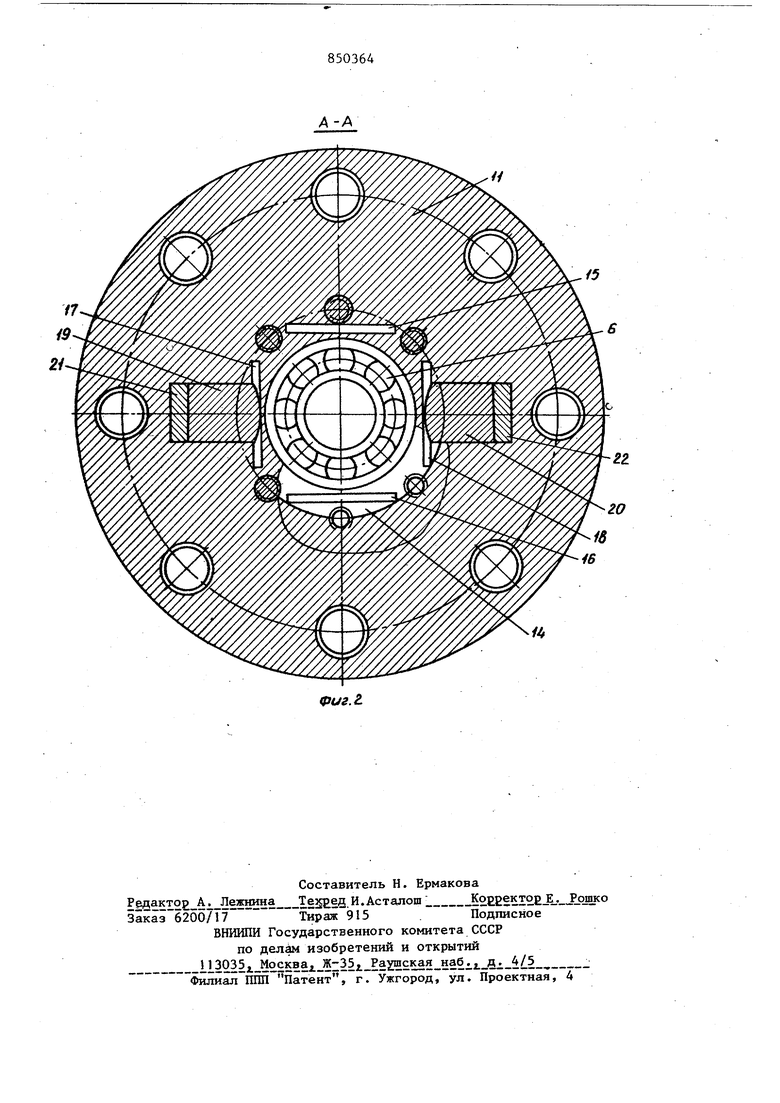

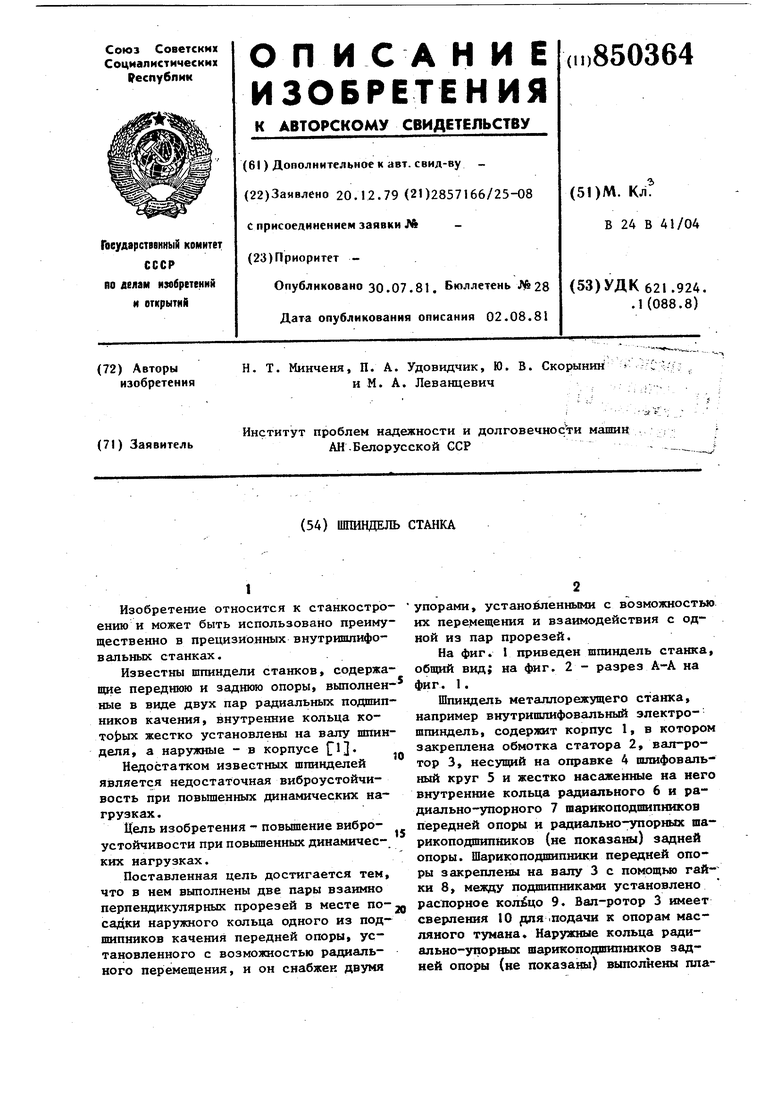

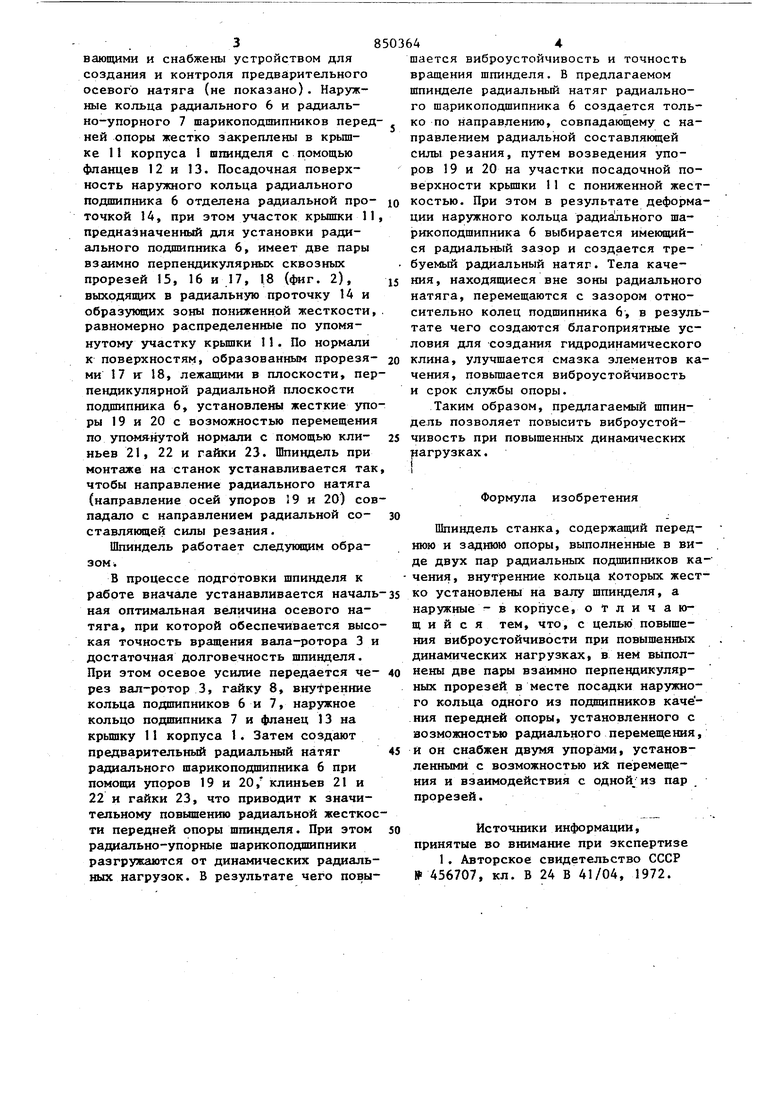

Изобретение относится к станкостро ению и может быть использовано преиму щественно в прецизионных внутришпифовальных станках. Известны шпиндели станков, содержа щие переднюю и заднюю опоры, выполнен ные в виде двух пар радиальных подшип ников качения, внутренние кольца которых жестко установлены на валу шпин деля, а наружные - в корпусе Недостатком известных шпинделей является недостаточная виброустойчивость при повьппенных динамических нагрузках. Цель изобретения повышение виброустойчивости при повьш1енных динамических нагрузках. Поставленная цель достигается тем, что в нем выполнены две пары взаимно перпендикулярных прорезей в месте посадки наружного кольца одного из подшипников качения передней опоры, установленного с возможностью радиального перемещения, и он снабжен двумя упорами, установленными с возможностью их перемещения и взаимодействия с одной из пар прорезей. На фиг. 1 приведен шпиндель станка, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Шпиндель металлорежущего станка, например внутришлифовальный электрошпиндель, содержит корпус 1, в котором закреплена обмотка статора 2, вал-ротор 3, несущий на оправке 4 шлифовальный круг 5 и жестко насаженные на него внутренние кольца радиального 6 и радиально-упорного 7 шарикоподшипников передней опоры и радиальио-упорных шарикоподшипников (не показаны) задней опоры. Шарикоподшипники передней опоры закреплены на валу 3 с помощью гай- ки 8, между подшипниками установлено распорное кольцо 9. Вал-ротор 3 имеет сверления 10 ртя .подачи к опорам масляного тумана. Наружные кольца радиально-упорных шарикоподшипников задней опоры (не показаны) выполнены плавающими и снабжены устройством для создания и контроля предварительного осевого натяга (не показано). Наружные кольца радиального 6 и радиально-упорного 7 шарикоподшипников передней опоры жестко закреплены в крышке 1I корпуса I шпинделя с помощью фланцев 12 и 13. Посадочная поверхность наруткного кольца радиального подшипника 6 отделена радиальной проточкой 14, при этом участок крышки 11 предназначенный для установки радиального подшипника б, имеет две пары взаимно перпендикулярных сквозных прорезей 15, 16 и 17, 18 (фиг. 2), выходящих в радиальную проточку 14 и образующих зоны пониженной жесткости, равномерно распределенные по упомянутому участку крьтки 11. По нормали к поверхностям, образованным прорезями 17 к 18, лежащими в плоскости, перпендикулярной радиальной плоскости подшипника 6, установлены жесткие упоры 1 9 и 20 с возможностью перемещения по упомянутой нормали с помощью клиньев 21, 22 и гайки 23. Шпиндель при монтаже на станок устанавливается так чтобы направление радиального натяга (направление осей упоров 19 и 20) совпадало с направлением радиальной составляющей силы резания.

Шпиндель работает следукгарим образом.

В процессе подготовки шпинделя к работе вначале устанавливается началь ная оптимальная величина осевого натяга, при которой обеспечивается высокая точность вращения вала-ротора 3 и достаточная долговечность шпинделя. При этом осевое усилие передается через вал-ротор 3, гайку 8, внутренние кольца подшипников 6 и 7, наружное кольцо подшипника 7 и фланец 13 на крьш1ку 11 корпуса 1. Затем создают предварительный радиальный натяг радиального шарикоподшипника 6 при помощи упоров 19 и 20, клиньев 21 и 22 и гайки 23, что приводит к значительному повышению радиальной жесткости передней опоры шпинделя. При этом радиально-упорные шарикоподшипники разгружаются от динамических радиальных нагрузок. В результате чего повышается виброустойчивость и точность вращения шпинделя. В предлагаемом шпинделе радиальный натяг радиального шарикоподшипника 6 создается только по направлению, совпадающему с направлением радиальной составляющей силы резания, путем возведения упоров 19 и 20 на участки посадочной поверхности крьш1ки 1 1 с пониженной жесткостью. При этом в результате деформации наружного кольца радиального шарикоподшипника 6 выбирается имеющийся радиальный зазор и создается требуемый радиальный натяг. Тела качения, находящиеся вне зоны радиального натяга, перемещаются с зазором относительно колец подшипника 6, в результате чего создаются благоприятные условия для создания гидродинамического клина, улучшается смазка элементов качения, повышается виброустойчивость и срок службы опоры.

Таким образом, предлагаемый шпиндель позволяет повысить виброустойчивость при повышенных динамических рагрузках.

Формула изобретения

Шпиндель станка, содержащий переднюю и заднюю опоры, выполненные в виде двух пар радиальных подшипников качения, внутренние кольца которых жестко установлены на валу шпинделя, а наружные - в корпусе, отличающий ся тем, что, с целью повышения виброустойчивости при повышенных динамических нагрузках, в нем выполнены две пары взаимно перпендикулярных прорезей в месте посадки наружного кольца одного из подшипников качения передней опоры, установленного с возможностью радиального перемещения, и он снабжен двумя упорами, установленными с возможностью иХ перемещения и взаимодействия с одной из пар прорезей.

Источники информации, принятые во внимание при экспертизе

фиг. г.

Авторы

Даты

1981-07-30—Публикация

1979-12-20—Подача