1

Изобретение относится к машиностроению, в частности ij деталям машин, например упорным -юдшипникам скольжения, и может быть применено в турбостроении и насосостроении.

Известен упорный подшипниковый узел, содержащий корпус с кольцевыми пазами, размещенные на цапфе вала дисковые гребни, а также уравноветиивающие элементы-балансиры и центргшьный, промежуточные и крайние аксиаль.но-подвижные диски, расположенные между гребнями вала и опирающиеся на них посредством подушек 1.

Однако известный подшипниковый узел обладает повышенной надежностью только при одностороннем действии осевого усилия, так как применённое балансирное выравнивание работоспособно при одностороннем действии нагрузки. При изменении направления действия осевого усилия вся нагрузка будет передаваться только одним гребням, что приведет к перегрузке упорных подушек (подпятников), воспринимающих эту нагрузку, на величину кратную количеству незадействованных гребней. Надежность и долговечность всего подшипника при этом резко снижается.

Цель изобретения - повышение несущей способности, надежности и. долговечности подшипникового узла при восприятии знакопеременных нагрузок.

Поставленная цель достигается тем, что центральный диск выполнен с обеих сторон с торцовыми циглиднрическими упорами, охватывающими промежуточные и крайние диски и опирающимися на

0 уравновешивающие элементы, а промежуточные диски - с торцовыми секторными упорами, при этом все аксиально-подвижные диски выполнены с окнами, в . которых размещены торцовые секторные

5 упоры, уравноваливающие элементы установлены в кольцевых пазах корпуса с воэможностью взаимодействия с опорными поверхностями крайних аксиально-подвижных дисков, а зазор

0 между гребнем вала и подушками центг рального диска выполнен меньше зазора между гребнями и подушками других дисков.

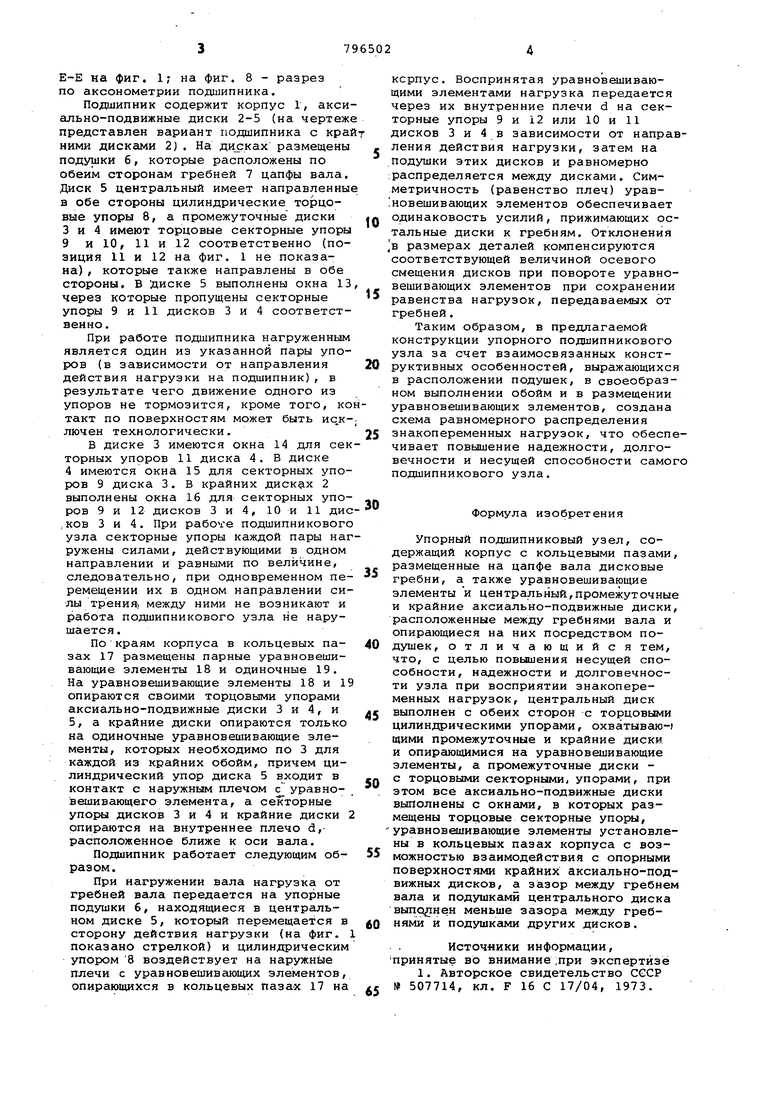

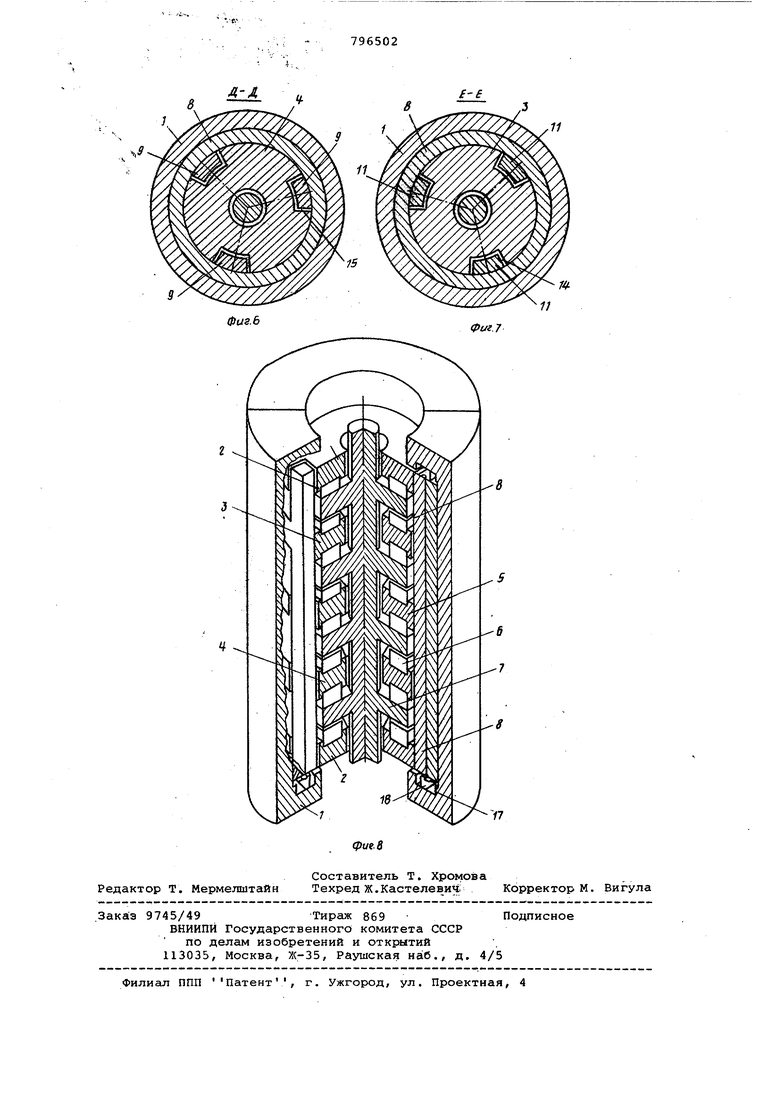

На фиг. 1 изображен подшипник,

5 продольный разрез; на фиг. 2 - разрез А-А йа фиг. 1; на фиг. 3

разрез

1; на фиг. 4

Б-Б на фиг. разрез

1; на фиг. 5 В-В на фиг. разрез

1; на фиг. 6 Г-Г на фиг. разрез

0 Д-Д на фиг. 1; на фиг. 7 разрезЕ-Е на фиг. 1; на фиг. 8 - разрез по аксонометрии подшипника. Подшипник содержит корпус Г, акси ально-подвижные диски 2-5 (на чертеж представлен вариант подшипника с кра ними дисками 2). На дисках размещены подушки б, которые расположены по обеим сторонам гребней 7 цапфы вала. Диск 5 центральный имеет направленны в обе стороны цилиндрические торцовые упоры 8, а промежуточные диски 3и 4 имеют торцовые секторные упоры 9 и 10, 11 и 12 соответственно (позиция 11 и 12 на фиг. 1 не показана) , которые также направлены в обе стороны, В диске 5 выполнены окна 13 через которые пропущены секторные упоры 9 и 11 дисков 3 и 4 соответственно . При работе подшипника нагруженным является один из указанной пары упоров (в зависимости от направления действия нагрузки на подшипник), в результате чего движение одного из упоров не тормозится, кроме того, ко такт по поверхностям может быть ис ключен технологически. В диске 3 имеются окна 14 для сек торных упоров 11 диска 4. В диске 4имеются окна 15 для секторных упоров 9 диска 3. В крайних дисках 2 выполнены окна 16 для секторных упоров 9 и 12 дисков 3 и 4, 10 и 11 дис , ков 3 и 4. При рабоче подшипникового узла секторные упоры каждой пары наг ружены силами, действующими в одном направлении и равными по величине, следовательно, при одновременном пе ремещении их в одном направлении си лы трения, между ними не возникают и работа подшипникового узла не нарушается. По краям корпуса в кольцевых пазах 17 размещены парные уравновешивающие элементы 18 и одиночные 19. На уравновешивающие элементы 18 и 1 опираются своими торцовыми упорами аксиально-подвижные диски 3 и 4, и 5, а крайние диски опираются только на одиночные уравновешивающие элементы, которых необходимо по 3 для каждой из крайних обойм, причем цилиндрический упор диска 5 входит в контакт с наружным плечом с уравновешивающего элемента, а се1кторные упоры дисков 3 и 4 и крайние диски опираются на внутреннее плечо d,расположенное ближе к оси вала. Подшипник работает следующим образом. При нагружении вала нагрузка от гребней вала передается на упорные подушки 6, находящиеся в центральном диске 5, который перемещается в сторону действия нагрузки (на фиг. показано стрелкой) и цилиндрическим упором 8 воздействует на наружные плечи с уравновешивающих элементов, опирающихся в кольцевых пазах 17 на корпус. Воспринятая уравновешивающими элементами нагрузка передается через их внутренние плечи d на секторные упоры 9 и 12 или 10 и 11 дисков 3 и 4 в зависимости от направления действия нагрузки, затем на подушки этих дисков и равномерно распределяется между дисками. Симметричность (равенство плеч) уравновешивающих элементов обеспечивает одинаковость усилий, прижимающих остальные диски к гребням. Отклонения в размерах деталей компенсируются соответствующей величиной осевого смещения дисков при повороте уравновешивающих элементов при сохранении равенства нагрузок, передаваемых от гребней. Таким образом, в предлагаемой конструкции упорного подшипникового узла за счет взаимосвязанных конструктивных особенностей, выражающихся в расположении подушек, в своеобразном выполнении обойм и в размещении уравновешивающих элементов, создана схема равномерного распределения знакопеременных нагрузок, что обеспечивает повышение надежности, долговечности и несущей способности самого подшипникового узла. Формула изобретения Упорный подшипниковый узел, содержащий корпус с кольцевыми пазами, размещенные на цапфе вала дисковые гребни, а также уравновешивающие элементы и центральный,промежуточные и крайние аксиально-подвижные диски, расположенные между гребнями вала и опирающиеся на них посредством подушек, отличающийся тем, что, с целью повышения несущей способности, надежности и долговечности узла при восприятии знакопеременных нагрузок, центральный диск выполнен с обеих сторон с торцовыми цилиндрическими упорами, охватываю-i щими промежуточные и крайние диски. и опирающимися на уравновешивающие элементы, а промежуточные диски с торцовыми секторными, упорами, при этом все аксиально-подвижные диски выполнены с окнами, в которых размещены торцовые секторные упоры, уравновешивающие элементы установлены в кольцевых пазах корпуса с возможностью взаимодействия с опорными поверхностями крайних аксиально-подвижных дисков, а зазор между гребнем вала и подушками центрального диска вьтсу1нен меньше зазора между гребнями и подушками других дисков. Источники информации, принятые во внимание ;при экспертизе 1. Авторское свидетельство СССР 507714, кл. F 16 С 17/04, 1973.

г .t 1

9 1- J

/

У//)/////////// Л У/

с

//////////Х/////////// 7///Х/////У//У/4 //

.

UU- Vz; LU- : I

Т f5

фиг.Ч

Л

/

/4//// /71/

чЖ

Z

7 6

Фиг1

-5

/

tpue.5

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОРНЫЙ ПОДШИПНИК ТУРБОМАШИНЫ | 2008 |

|

RU2368819C1 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262005C1 |

| УПОРНЫЙ ПОДШИПНИК | 1991 |

|

RU2020307C1 |

| Аксиально-поршневая гидромашина | 1982 |

|

SU1064041A1 |

| Узел валка рабочей клети | 1980 |

|

SU994067A1 |

| Упорный подшипник скольжения с выравнивающим устройством | 1986 |

|

SU1432292A1 |

| УПОРНЫЙ ПОДШИПНИК | 2005 |

|

RU2287697C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| Упорный подшипник скольжения двухстороннего действия | 1988 |

|

SU1550241A1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ АСИНХРОННАЯ МАШИНА | 1998 |

|

RU2140700C1 |

Авторы

Даты

1981-01-15—Публикация

1978-10-05—Подача