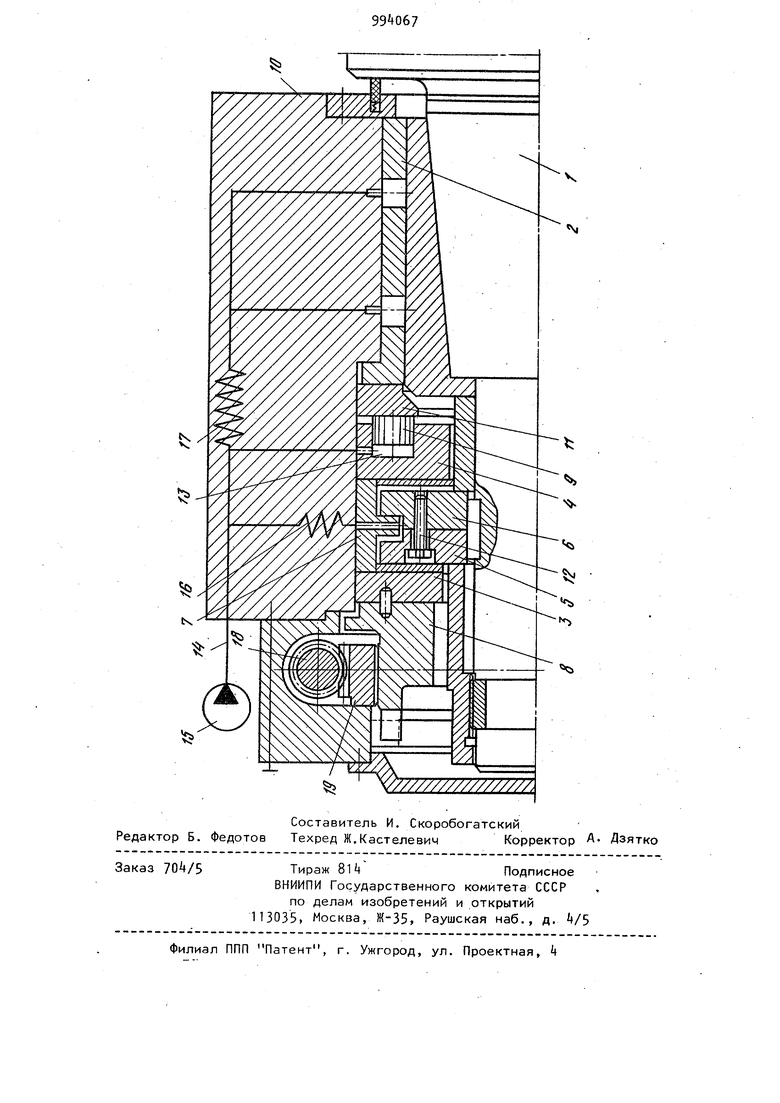

. Изобретение относится к прокатному производству, а точнее - к узлам валков, прокатных клетей. Известен узел валка прокатного стана, включающий валок с подшипниками, установленными в подушках, в котором зазоры подшипников компенсируются за счет создания постоянного натяга; при этом одна из подушек выполнена в виде гидроцилиндра, поршнем которого является крышка подшипника С.1 . В этом узле подшипниковая опора нагружена гидроцилиндром с усилием, превышающим максимально возможное усилие прокатки. Это ускоряет износ подшипников и ухудшает энергосиловые параметры клети. Кроме того,для гидроцилиндра требуется дополнительная система подачи смазки, а станина клети через внутренние бурты подушек постоянно нагружена усилием, обеспечивающим натяг подшипников. Это не позволяет применять известное решение в ряде типов клетей, наприме| в клетях обычного типа с одной незафиксированной подушкой, в бесстанинных клетях, где подушки верхнего валка не связаны «естко между собой, в клетях с легко разъемной станиной и рамой. Известна подшипниковая опора прокатного валка, включающая упорный и радиальный подшипники, механизм осевого нагоужения валка в виде гидроцилиндров С 2 1. Недостаток данного технического решения заключается в том, что оно не позволяет обеспечить заданную точность осевой настройки клети. Наиболее близок к описываемому узел валков рабочей клети, включающий прокатный валок с калибрами, установленный в подушках в радиальном и упорном гидростатическом подшипниках жидкостного трения, механизм осевого нагружения валка, трубопрЬводы и напорную магистраль системы подачи 9 смазки в подшипники, дроссельное коль цо в кольцевом пазу упорного подшипника f 33У этой конструкции недостаточна точность осевой настройки клети. изза зазоров между деталями узла валков, В процессе прокатки величина зазоров изменяется в зависимости от усилия прокатки. Это нарушает настрой ку клети, приводит к снижению качества проката, а также требует периодической подстройки клети в процессе ее работы. Цель изобретения - повышение жесткости путем регулирования усилия осевого нагружения узла валка пропорционально усилию прокатки. Это достигается тем, что в известном техническом решении, включающем прокатный валок с калибрами, установленный в подушках в радиальном и упор ном гидростатическом подшипниках жидкостного трения, механизм осевого нагружения валка в виде механической передачи и гидроцияиндров с напорной магистралью, трубопроводы системы подачи смазки подшипников, дроссельное кольцо в кольцевом пазу упорного подшипника, в соответствии с описываемым изобретением напорная магистраль гидроцилиндров нагружения связана с трубопроводами системы смазки, а корпус гидроцилиндров установлен с воз.можностью взаимодействия с боковым т торцом дроссельного кольца. На чертеже показан общий вид устройства, продольный разрез. Узел валков прокатной клети содержит калиброванные валки 1, опирающиеся в радиальном направлении на подшипники 2 жидкостного трения ив осевом - на упорные гидростатические под шипники . Последние состоят из двух упорных колец 3, , двух упорных дисков 5. 6. и расположенного между упорными дисками дроссельного кольца 7. Упорные диски и кольца попарно образуют поверхности трения. Дроссельное кольцо 7 предназначено для распределения смазки в упорном подшипнике и образует совместно с упорными кольцами 3 жесткий контур, опирающийся одной стороной на винт 8 механизма осевого перемещения валка, а другой на гидроцилиндры 9. Гидроцилиндры, корпусом которых является упорное кольцо , служат для создания осевого натяга узла валков. Они опираются на 74 подушку 10 через дистанционное кольцо 1 1 и бурт втулки-вкладыша радиального подшипника 2. Упорные диски 5 6 скреплены между собой винтом 12. Рабочие полости 13 гидроцилиндров 9 соединены с напорной магистралью Н системы смазки упорного гидростатического подшипника. Насос 15 предназначен для подачи постоянного расхода смазки в напорную магистраль I. Дросселирующие устройства, например капилляры 16, 17, соединяют подшипники с системой смазки. Механизм осевого перемещения валка состоит из винта 8, червяка 18 и червячного колеса 19i имеющего резьбу, по которой может перемещаться винт 8. Устройство работает следующим образом. Насос 15 подает постоянный объем рабочей жидкости через напорную магистраль 1 в подшипники и в полости 13 гидроцилиндров 9. При отсутствии металла в валках упорный подшипник нагружен только усилием гидроцилиндров 9 необходимым для закрытия зазоров между деталями узла валков. В этом режиме работы производится настройка калибров. Для настройки вращением червяка 18 через колесо 19 сообщается поступательное движение винту 8, а вместе с ним упорному подшипнику, и валку 1 . При этом винт 8 удерживается от вращения шлицами,на одном из его торцов и в корпусе червячной пары. При входе проката в валки 1 усилие, приложенное к упорному гидростатическому подшипнику,.увеличивается, его рабочий смазочный зазор уменьшается, что затрудняет истечение смазки. Это приводит к повышению давления в гидросистеме до величины, при которой упорный подшипник уравновешивает приложенное к нему усилие. В рабочих полостях 13 гидроцилиндров 9i гидравлически связанных с упорным подшипником, тоже возрастает давление. Таким образом, усилие осевого напряжения увеличивается пропорционально усилию прокатки, препятствуя раскрытию зазоров между деталями узла валков. Аналогично работает устройство при изменении усилия в процессе прокатки. Капилляр 16 препятствует полному сбросу давления в гидроцилиндрах 9 при отсутствии усилия прокатки, KOI- 59 да рабочий зазор упорного подшипника максимален. Капилляр 17 понижает давление смаз ки, поступающей в радиальный подшипник 2, и практически исключает влияние перепадов давления в радиальном подшипнике на работу гидроцилиндров 9. Такое выполнение узла валков прокатной позволяет повысить точность прокатки, значительно уменьшить усилие, необходимое для настройки калибров прд нагрузкой, от осево- го напряжения, улучшитьэнерго-силог. вые параметры клети, поскольку усилие натяга пропорционально фактическому усилию прокатки, а не превышает максимально возможную величину последнего. Кроме того, использование для подачи рабочей жидкс сти в подшипНИКИ и гидроцилиндры единой гидравлической системы упрощает последнюю и облегчает техническое обслуживание стана при перевалках. Формула изобретения Узел валка рабочейклети, включающий прокатный валок с калибрами, ус7тановленный в подушках в радиальном и упорном гидростатическом подаипнйках жидкостного трения, механизм осевого нагружения и перемещения валка в виде механический передачи и гидроцилиндров с напорной магистралью, трубопроводы системы смазки подшипников,дроссельное кольцо в кольцевом пазу упорного подшипника, отличающийся тем, что, с целью повышения жесткости путем регулирования усилия осевого нагружения узла валка пропорционально усилию прокатки, напорная магистраль гидроцилиндров связана с трубопроводами систегш смазки, а корпус гидроцилиндров установлен с возможностью взаимодействия с боковым торцом дроссельного кольца. Источники информации, :.. принятые во внимание при экспертизе 1.Авторское свидетельство СССР N- 2 40651, кл. В 21 В 31/02, 15672.Авторское свидетельство CCCf № 289850, кл. В 21 В 31/02, 1Э69. 3.Авторское свидетельство СССР (Г 759158, кл. В 21 В 31/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел валков прокатной клети | 1977 |

|

SU759158A1 |

| Узел валков прокатной клети | 1975 |

|

SU806182A1 |

| Опора прокатного валка | 1981 |

|

SU980886A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 2005 |

|

RU2308328C2 |

| Опора скольжения прокатного валка | 1985 |

|

SU1382517A1 |

| Подшипник жидкостного трения прокатного валка | 1977 |

|

SU677784A1 |

| Опора рабочего валка прокатной клети | 1991 |

|

SU1808432A1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| ОПОРА ДЛЯ ВАЛКА ПРОКАТНОГО СТАНА | 2014 |

|

RU2636543C1 |

| Прокатная клеть | 1979 |

|

SU804019A1 |

Авторы

Даты

1983-02-07—Публикация

1980-12-19—Подача