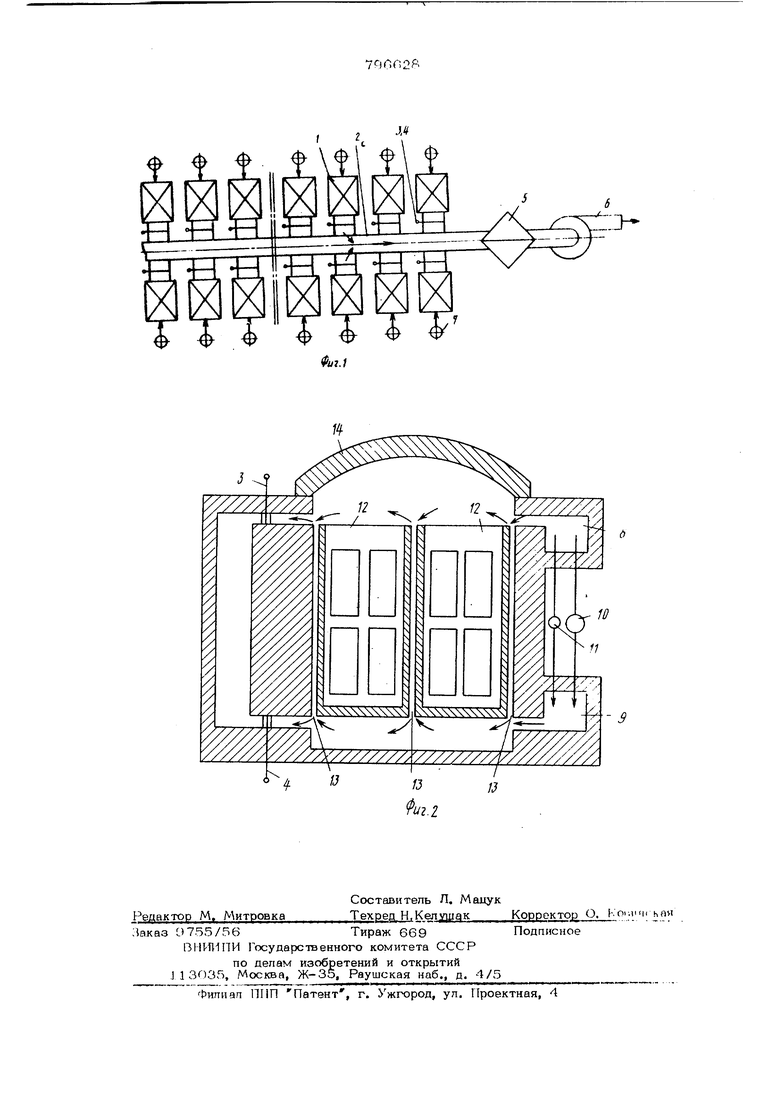

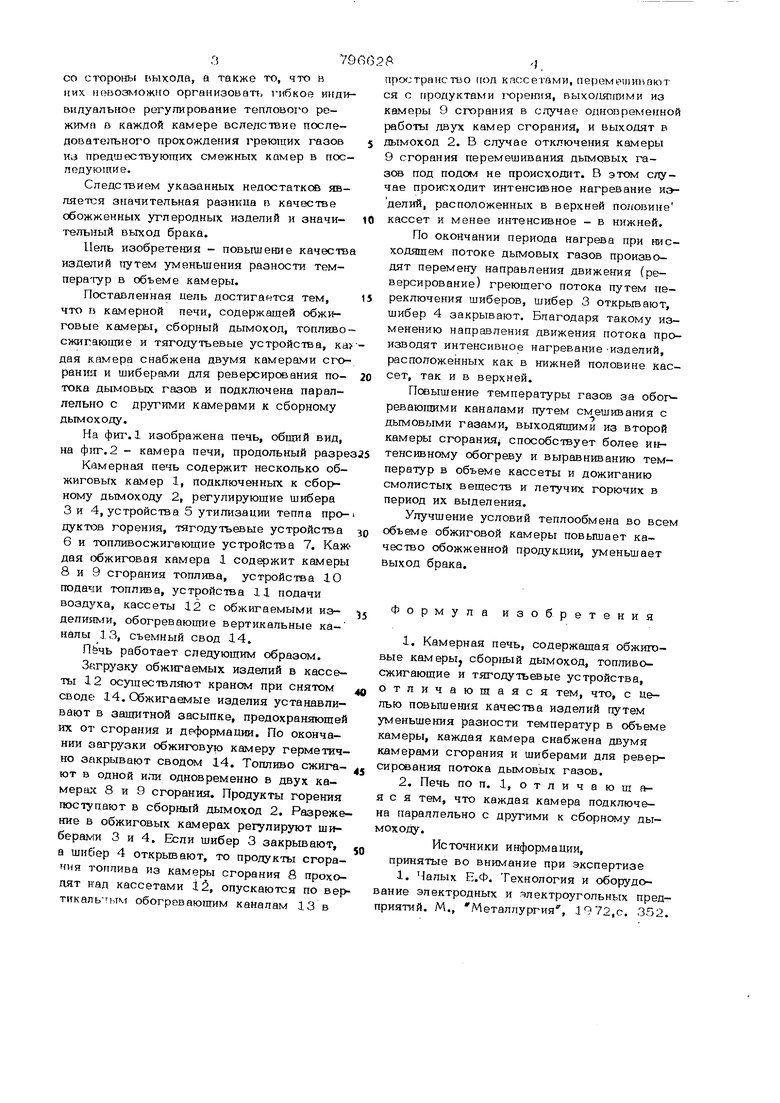

Изобретение относится к печам с методическим нагревом, в которых обжигаемый материал не перемещается относительно пода печи, и может быть п|эименено для обжига углеродистых, керамических и др. изделий В различных отраслях промышленности. Известны многокамерные кольцевые печи закрытого и открлтого типов, содер жащие 2О - 30 и более отдельных обжигс ых камер, соединенных между собой системой каналов, сборный дымоход, топливосжигающие и тягодутьевые устройства l. Каждая обжиговая камера разделена вертикальными перегородками с обогревающими каналами на одинаковые кассеты, размеры и количество которых определяются величиной обжигаемых изделий. В разделительных стенках между камерами размещены каналы, соединяющиеся с обогреваемыми каналами смежных обжиго вых камер с дымоходом печи. Каждая обжигсюая камера оснащена несколькими топливосжигаютцими устройствами, обжигаемые изделия устанавливаются вертикально в защитной засыпке, предохраняющей их от сгорания и деформации. Известные печи работают по кольцевому замкнутому циклу с подвижной зоной горения. Горячие продукты горения, полученные В результате сжигания топлива под сводот камеры, проходят через вертикальные каналы в кладке стенок кассет, попадают В подсводовые каналы, а затем через межкЕ1мерные каналы направляются В подсводовое пространство следующей камеры. Охлажденные продукты горения направляются в сборный дымоход. В каждой из камер кольцевой печи изделия проходят весь цикл термообработки. К недостаткам таких печей относится то, что обжигаемые изделия в mix имеют разную температуру, большую со стороны входа ДЫМОВЫХ газов в обогревающие коналы обжиговой камеры печи и мснь11 -к) 79 со стороны выхода, а также то, что в них невозможно opraHnaoBaTt, гибкое индивидуальное регулирование теплового режима в каждой камере вследствие последовательного прохождения греющих газов из предшествующих смежных камер в последующие. Следствием указанных недостатков является значительная разница п качестве обожженных углеродных изделий и значительный выход брака. Цель изобретения - повышение качес-геа изделий путем уменьшения разности температур в объеме камеры. Поставленная цель достигается тем, что в камерной печи, содержащей обжиговые камеры, сборный дымоход, топливосжигающие и тягодутъевые устройства, ках дая камера снабжена двумя камерами сгорани51 и шиберами для реверсирсюания потока дымовых газов и подключена параллельно с другими камерами к сборному дымоходу. На фиг. 1 изображена печь, общий вид, на ф1П, 2 - камера печи, продольный разре Камерная печь содержит несколько обжиговых камер 1, подключенных к сборному дымоходу 2, регулирующие шибера Зи 4, устройства 5 утилизации теппа npoдуктов горения, тягодутьевые устройства 6 и топливосжигающие устройства 7. Каж дая обжиговая камера 1 содержит камеры 8 и 9 сгорания топлива, устройства 10 подачи топлива, устройства 11 подачи воздуха, кассеты 12 с обжигаемыми изделиями, обогревающие вертикальные каналы 13, съемный свод 14. Печь работает следующим образом. Загрузку обжигаемых изделий в кассеты 12 осуществляют краном при снятом своде 14. Обжигаемые изделия устанавливают в защитной засыпке, предохраняпошэй их от сгорания и деформации. По окончании загрузки обжиговую камеру герметич но закрывают сводом 14. Топливо сжигают в одной или одновременно в двух камера:с 8 и 9 сгорания. Продукты горения поступают в сборный дымоход 2. Разреже ние в обжиговых камерах регулируют ши6epaivm 3 и 4. Если шибер 3 закрывают, а шибер 4 открывают, то продукты сгорания топлива из камеры сгорания 8 прохо дят над кассетами 12, опускаются по ве тикаль-ьгм обогревающим каналам 13 в ). pOfjrpaHCTBO (юд кассетами, перемеи инпют я с продуктами юре|п я, выходянгими из амеры 9 сгорания в случае одновременной аботы двух камер сгорания, и выходят в ымоход 2. В случае отключения камеры сгорания перемешивания дымовых гае под подом не происходит. В этом слуае происходит интенсивное нагревание иэделий, расположенных в верхней по/ювине кассет и менее интенсивное - в нижней. По окончании периода нагрева при нисходящем потоке дымовых газов производят перемену направления движения (реверсирование) греющего потока путем переключения шиберов, шибер 3 открьгоают, шибер 4 закрывают. Благодаря такому изменению направления движения потока производят интенсивное нагревание-изделий, расположенных как в нижней половине кассет, так и в верхней. Повышение температуры газов за обогревающими каналами путем смешивания с дымовыми газами, выходящими из второй камеры сгорания; способствует более интенсивному обогреву и выравниванию температур в объеме кассеты и дожиганию смолистых веществ и летучих горючих в период их выделения. Улучшение условий теплообмена во всем объеме обжиговой камеры повышает качество обожженной продукции, уменьшает выход брака. Формула изобретения 1.Камерная печь, содержащая обжиговые кaмepЫJ сборный дымохОд, топливосжигающие и тягодутьевые устройства, отличающаяся тем, что, с целью повьшения качества изделий путем уменьшения разности температур в объеме камеры, каждая камера снабжена двумя камерами сгорания и шиберами для реверсирования потока дымовых газов. 2.Печь по п. 1, отличающаяся тем, что каждая камера подключена параллельно с другими к сборному дымоходу. Источники информации, принятые во внимание при экспертизе 1. Чалых Е.Ф. Технология и оборудование электродных и злектроугольных предприятий. М., Металлургия, 19 72,с. 352.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКАМЕРНАЯ ОБЖИГОВАЯ ПЕЧЬ | 1996 |

|

RU2102665C1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

| Камерная печь | 1984 |

|

SU1252633A1 |

| Камерная печь | 1985 |

|

SU1260651A1 |

| Печь для обжига углеродных заготовок | 1982 |

|

SU1075067A1 |

| Многокамерная печь для обжига углеродсодержащих материалов и изделий | 1976 |

|

SU654843A1 |

| Туннельная печь | 1982 |

|

SU1070408A1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2023965C1 |

| Способ и установка для магнетизирующего обжига железной руды | 1981 |

|

SU1038361A1 |

| Камерная обжиговая печь | 1989 |

|

SU1688085A1 |

Авторы

Даты

1981-01-15—Публикация

1975-02-10—Подача