(54) ДАТЧИК ТЕПЛОВОГО ПОТОКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2812040C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2821169C1 |

| Датчик теплового потока | 1979 |

|

SU830156A1 |

| Датчик теплового потока | 1980 |

|

SU892239A1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры и устройство для его осуществления | 2023 |

|

RU2820954C1 |

| Датчик теплового потока | 1980 |

|

SU875222A1 |

| Способ определения теплового потока | 1980 |

|

SU939970A1 |

| Способ измерения теплофизических характеристик и тепловой датчик для его осуществления | 2024 |

|

RU2839534C1 |

| Способ измерения теплового потока | 1979 |

|

SU834415A1 |

| Устройство для измерения лучистых тепловых потоков | 1980 |

|

SU932295A1 |

1

Изобретение относится к yctpoflствам для измерения тепловых потоков и может быть использовано в теп/лометрии, в энергетической технике, теплофизических исследованиях для измерения больших тепловых потоков.

Известно использование актинометров и ленточных тепломеров для

измерения тепловых потоков Щ

Недостатком данных устройств является низкая точность определения величины теплового потока.

Наиболее близким к предлагаемому является датчик теплового потока, содержащий тепловоспринимающий элемент (тонкую мембранную полоску) и измеритель деформации.

В этом устройстве тепловоспринимающая полоска выполняется возможно тонкой, чтобы перепад температуры по ее толщине и отвод тепла на концах были минимальными 2 .

Недостатками известного устройства являются непригодность датчика для измерения больших тепловых потоKOJB вследствие малой толщины тепловоспринимающей полоски, точность определения величины теплового потока существенно зависит от условий теплообмена при измерениях и тарировки, датчик сложен по конструкции и не пригоден для измерения тепловых потоков , воспринимаемых стенками герметических теплоэнергетических установок .

Цель изобретения - расширение диапазона измерений тепловых потоков.

Поставленная цель достигается

0 тем, что в устройстве тепловоспринимающий элемент выполнен в виде цилиндрической пластинки конечной толщины с теплоизолированными торцами, на тепловоспринимающей или теплоот5 дающей поверхности которюй расположены измерители общей или изгибной составляющей главной относительной температурной деформации, например нетермокомпенсированные и термоком0пенсированные тензодатчики, установленные на поверхности пластинки строго по окружности.

Датчик основан на использовании для определения величины теплового потока измерения величины изгибной составляющей главной относительной температурной деформации, обусловленной перепадом температуры по толщине стенки, Поэтому отпадает необходимость в обеспечении минимально возможной толщины тепловоспринимающей полоски, ограничивающей величину измеряемых тепловых потоков.

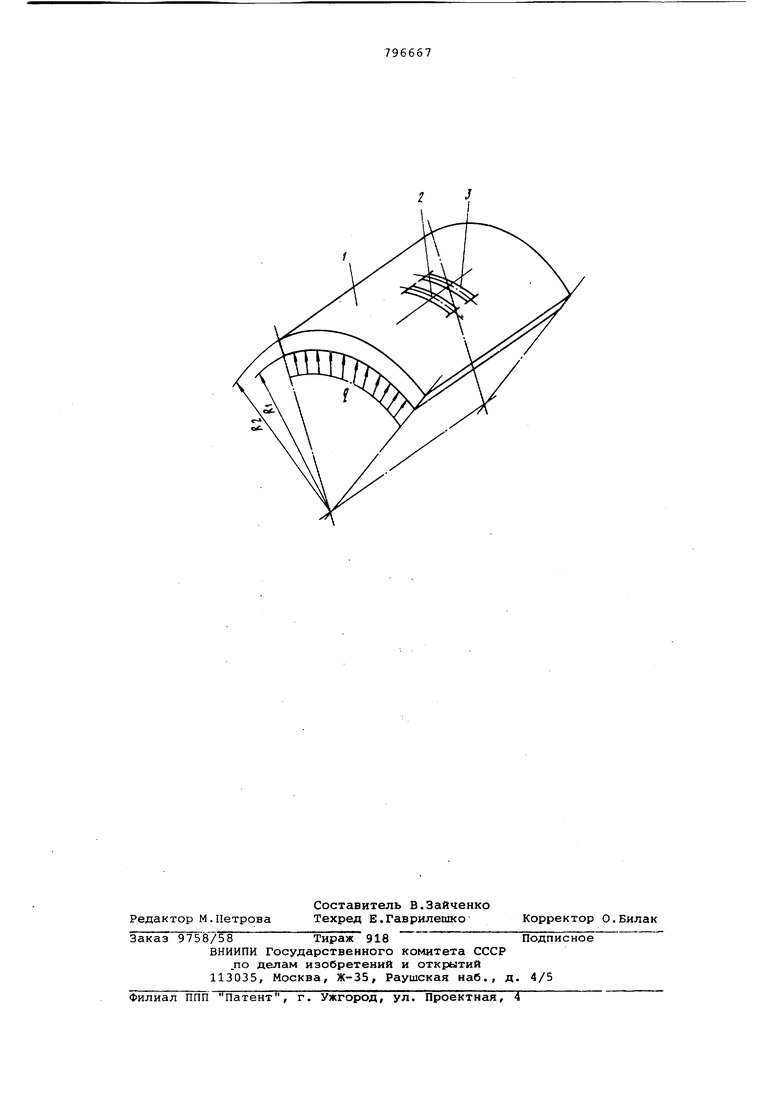

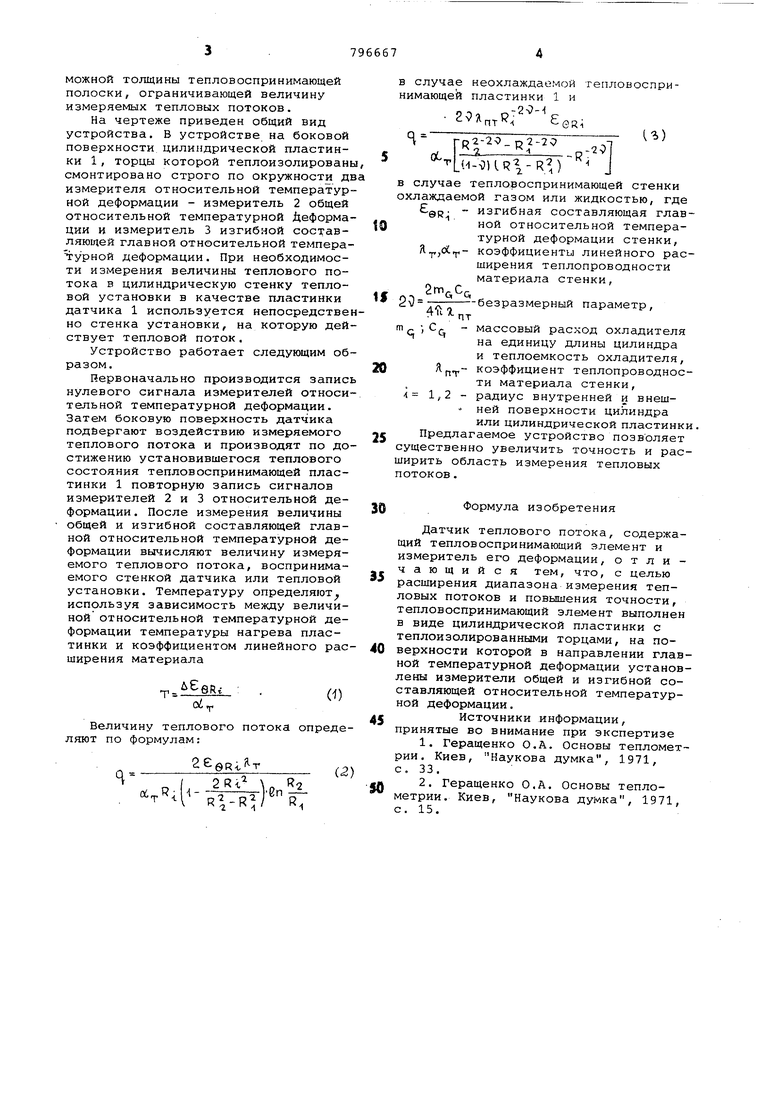

На чертеже приведен общий вид устройства. В устройстве на боковой поверхности цилиндрической пластинки 1, торцы которой теплоизолированы смонтировано строго по окружности дв измерителя относительной температурной деформации - измеритель 2 общей относительной температурной Деформации и измеритель 3 изгибной составляющей главной относительной темпера Урной деформации. При необходимости измерения величины теплового потока в цилиндрическую стенку тепловой установки в качестве пластинки датчика 1 используется непосредственно стенка установки, на которую действует тепловой поток.

Устройство работает следующим образом.

Первоначально производится запись нулевого сигнала измерителей относительной температурной деформации. Затем боковую поверхность датчика подвергают воздействию измеряемого теплового потока и производят по достижению установившегося теплового состояния тепловоспринимающей пластинки 1 повторную запись сигналов измерителей 2 и 3 относительной деформации. После измерения величины общей и изгибной составляющей главной относительной температурной деформации вычисляют величину измеряемого теплового потока, воспринимаемого стенкой датчика или тепловой установки. Температуру определяют используя зависимость между величиной относительной температурной деформации температуры нагрева пластинки и коэффициентом линейного расширения материала

eRt

0)

Т

oL

Величину теплового потока определяют по формулам:

ге

QR-L T

(2}

MiL

R2

en

,

-1- «VR

в случае неохлаждаемой тепловосдтринимающей пластинки 1 и

CV л р, К t @д

с :.о.):л- о -,ц- ()

,

Г.1::.

.Rl-R) J

ОС, 1(1-)1

в случае тепловоспринимающей стенки охлаждаемой газом или жидкостью, где

изгибная составляющая глав-эк;ной относительной температурной деформации стенки, коэффициенты линейного расширения теплопроводности материала стенки, 2т,С

5 2

-безразмерный параметр.

пт

,

- массовый расход охладителя на единицу длины цилиндра и теплоемкость охладителя, Яр,- коэффициент теплопроводности материала стенки, 1,2 - радиус внутренней и внешней поверхности цилиндра или цилиндрической пластинки. 5 Предлагаемое устройство позволяет существенно увеличить точность и расширить область измерения тепловых потоков.

Формула изобретения

Датчик теплового потока, содержащий тепловоспринимающий элемент и измеритель его деформации, отличающийся тем, что, с целью расширения диапазона измерения тепловых потоков и повышения точности, тепловоспринимающий элемент выполнен в виде цилиндрической пластинки с теплоизолированными торцами, на поверхности которой в направлении главной температурной деформации установлены измерители общей и изгибной составляющей относительной температурной деформации.

| Источники информации,

принятые во внимание при экспертизе

М 2. Геращенко О.А. Основы теплометрии. Киев, Наукова думка, 1971, с. 15.

Авторы

Даты

1981-01-15—Публикация

1978-09-07—Подача