Согласно изобретению, предлагается устройство для формования строительных изделий с применением вакуумирования и прессования повышенным давлением воздуха (порядка 1,5 ат).

Отличительной особенностью устройства является то, что воздуолная полость используется в кач естве вакуум-камеры при двустороннем вакуумировании изделия и для выталкивания последнего из формы воздушным давлением.

Преимушество работы предлагаемого устройства заключается в следующем.

Как известно, в бетонах на обычных портландцементах с В : Ц 0,5 объем воды превышает объем пор.

С целью удаления воды, из бетона, формы делаются перфорированными. Однако для удаления воды таким способом требуется значительное давление (порядка 10 аг) и сложное и дорогое оборудование.

Вакуумирование бетона требует менее сложного оборудования, но структура бетона получается менее однородной. Получаемый же эффект уплотнения бетона сравнительно не велик.

В предлагаемом устройстве прессование производится при низких

давлениях, но благодаря одновременному вакуумированию удаление воды из бетона значительно усиливается.

Поскольку в процессе вакуумирования будет происходить отсос воды, сравнительно небольшое давление прессования вызовет эффект уплотнения бетона, подобный эффекту чистого прессования при значительно большем давлении.

Предложенное устройство по сравнению с обычными приемами вакуумирования способствует ускорению отжатия излишней воды из бетона в несколько раз. Это позволяет сократить весь цикл обработки бетона до 1 - 1/2 мин., благодаря чему установка получается достаточно рентабельной.

Путем замены профиля формы и вакуум-камеры описанным способом можно изготовлять самые различные сборные элементы.

Ниже приводится описание устройства для II13 готовлен и я железобетонных плит.

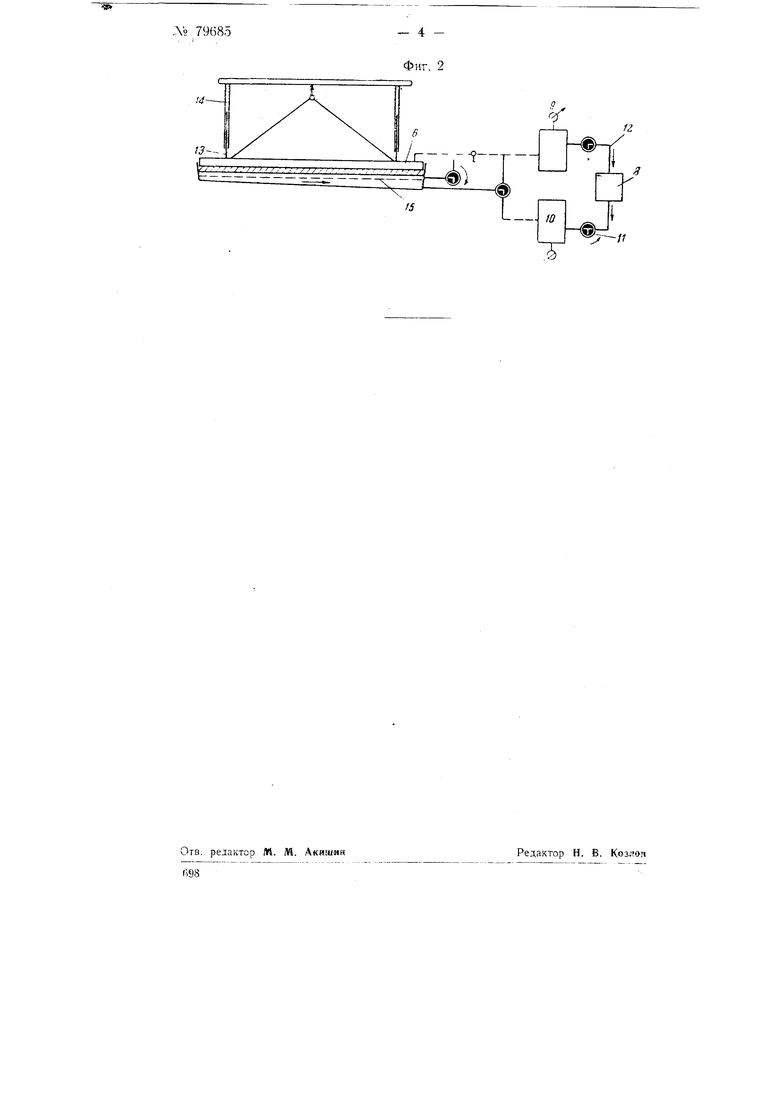

Па фиг. 1 показан поперечный разрез устройства; на фиг. 2 - продольный разрез со схемой компрессорной установки коммуникаций.

Устройство представляет собою виброплощадку, на которой укрепле69.5

на форма для нлнты. Форма (фиг. 1)

состоит из 1бОКОаИН: / и .П вр фОр:Йрованного поддона 2, покрытого сеткой и полотном. Под поддоном имеется воздушная полость 3, образованная днищем 4 и раскрепленная поперечными ребрами жесткости с проемами 5 для стока воды. Вакуумирование бетона сверху осуществляется при помощи вакуум-камеры 6, укладываемой на полку плиты сверху и подвешенной к тельферу. Для закрепления камеры к форме в процессе вакуумпрессования съемные зажимы 7.

Для вакуумирования и прессования используется один н тот же компрессор 8 с двумя ресиверами: ресивер 9 вакуума и ресивер 10 сжатого воздуха.

При производстве вакуумирования вакуум-полости подключены к ресиверу 9 вакуума, а компрессор всасывает разреженный воздух из ресивера 9, сжимает его до 1 аг с небольшим избытком и выталкивает в атмосферу через трехходовой кран //. В перерывы между вакуумированием (наполнение формы бетоном) компрессор засасывает воздух из атмосферы через трехходовой кран 12 и нагнетает его в ресивер 10 сжатого воздуха до 1,5 аг.

Прессование осуществляется впуском сжатого воздуха из ресивера 10 в воздушную полость 3 с доведением в последней давления до 1 ат. Запас сжатого воздуха в ресивере 10 периодически пополняется, причем прессование бетона и пополнение ресивера по времени могут не совпадать.

Примерная последовательность изготовления плит такова: 1) заполнение формы бетоном; 2) вибрирование бетона в форме; 3) опускание вакуум-камеры 6 на бетон в форме; 4) кратковременное вибрирование (5 - 6 сек.) для плотной укладки вакуум-камеры на бетон; 5) создание разрежения в вакуум-полости камеры и в воздушной полости 3 (одновременное двухстороннее вакуумирование бетона сверху и снизу); б) установка зажимов 7 в рабочее положение; 7) впуск сжатого возду,ха в воздушную полость 3 с доведе696

нием давления до 1 ат. Разность давления между вакуум-полостью камеры 6 и воздушной полостью 3 достигает почти 2 ат. Поскольку отжимаемая вода удаляется по трубам системы, процесс обезвоживания бетона сильно ускоряется; 8) снижение давления в воздушной полости 3 примерно до 0,05 ат и снятие зажи мов 7. Оставшееся избыточное давление в воздушной полости 3 должно быть таким, чтобы преодолеть вес плиты, вакуум-камеры и трение бетона о стенки формы. Плита с ваку ум-камерой 6 приподнимается из формы и сжатый воздух получает возможность выходить из воздуш ной полости 3 через щели, которые образуются между ребрами плиты и боковинами / формы. При этом плита и вакзум-камера будут как бы плавать на подушке из сжатого воздуха; 9) подъем вакуум-камеры с плитой на присосе (вакуумирование плиты сверху не прекращалось) и штабелирование плиты на вагонетку. Свободное положение вакуум-камеры 6 устраняет появление трещин, что имеет место при жестком закреплении вакуум-камер.

В процессе протекания операции, указанной в п. 7, обезвоживание и уплотнение бетона продолжается с удвоенной силой. Бетон получает усадку снизу вверх и сильно прижимается к вакуум-камере 6, отставая от поверхности поддона 2 формы. Наличие избыточного давления (около 1 аг) в воздушной полости 3 обеспечивает равномерное уплотнение бетона во всех слоях ребра и полки.

После снятия зажимов 7 необходимо преодолеть вес плиты, камеры и трение бетона о стенки формы. Это может быть достигнуто поддержанием .небольшого избыточного давления в воздушной полости ..

Во избежание появления рваных: трещин на боковой поверхности ребра плиты могут быть приняты следующие меры: а) придание небольшой конусности боковинам 1 формы; б) острожка, а если возможно, то и шлифовка поверхности боковин J формы. Кроме того, в момент отрыва плиты от боковин / формы может быть включен вибратор.

Необходимость каждого из указанных мероприятий или их сочетания должна быть проверена опытом.

В крайнем случае можно прибегнуть к раскрыванию боковин формы, например, путем вращения вокруг шарниров, расположенных внизу.

Чтобы подъем вакуум-камеры с плитой происходил плавно и горизонтально, устанавливаются цилиндрические штоки 13, входящие в направляющие цилиндры 14.

Штоки 13 и цилиндры 14 обтачиваются на токарном станке и прошлифовываются.

Может оказаться, что сильное воздействие двустороннего вакуумирования и вакуумпрессования слишком пересушит бетон полки плиты. Такое явление можно устранить введением стенки 15, разделяющей воздушную полость 3 на две полости- а и 5. В этом случае, в то время, как в воздушной полости б устанавливается разрежение и осуществляется двустороннее вакуумирование

бетона в ребрах, в воздушной полости а сохраняется атмосферное давление и полка плиты подвергается одностороннему вакуумировани о сверху.

При проведении же операций, указанных в пп. 7 и 8, сжатый воздух впускается в обе воздушные полости а и б.

Предмет изобретения

Устройство для формования строительных изделий под вакуумом, в котором применены воздушные полости, сообщаемые с линией повышенного давления воздуха для прессования изделия в формы, о тл и ч а ю щ е е с я тем, что воздушная полость 3 отделена от формуемого изделия перфорпрованны.м днищем и пропускающей воду и воздух прокладкой, с целью использования этой полости в качестве вакуум-камеры при двустороннем вакуумировании изделия и для выталкивания изделия нз формы воздушным давлением по окончании формования.

-/f

Авторы

Даты

1949-01-01—Публикация

1947-11-18—Подача