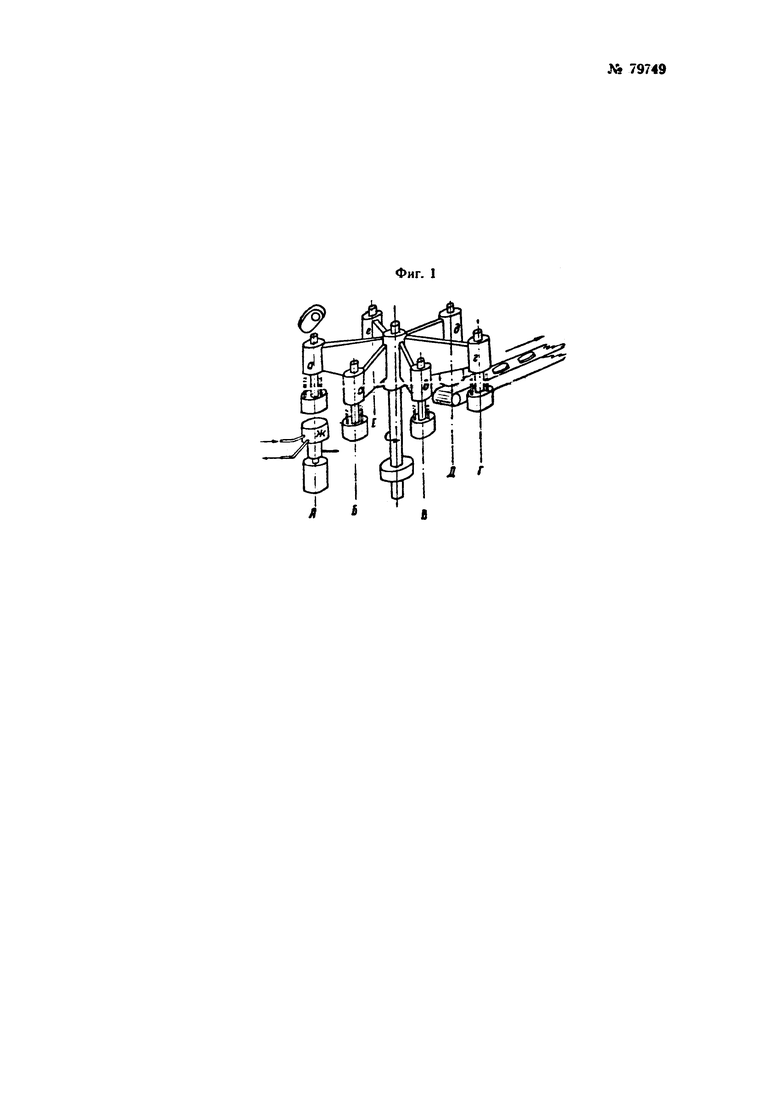

Предлагаемый станок для отливки изделий из шликера под давлением (фиг. 1 и 2) представляет собой несколько пуансонов а, б, в, г, д, е, укрепленных на общей крестовине, периодически перемещающихся на шаг Т, равный расстоянию между соседними пуансонами и последовательно переходящий от позиции одного пуансона к позиции другого по направлению к матрице ж на позиции А, где под действием кулака 5 или другого механизма происходит опускание пуансона и прессование изделия.

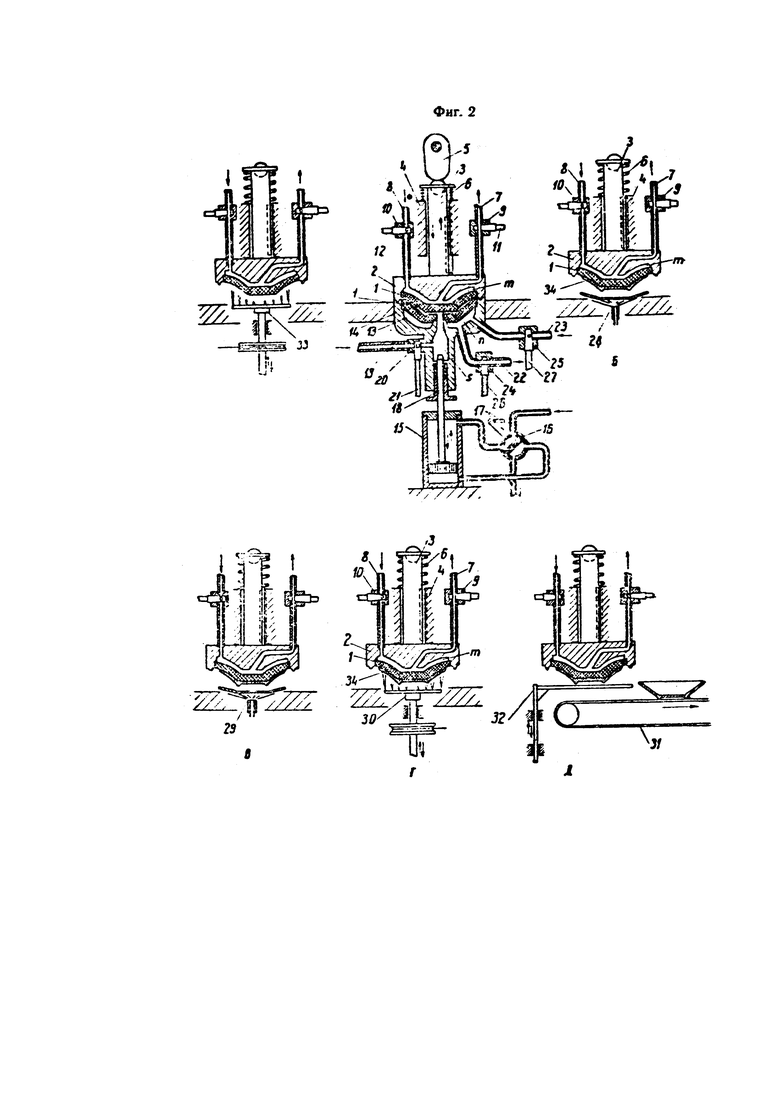

Конструктивно все пуансоны одинаковы и состоят из верхней половины пористой формы 1, заделанной в кожухе 2, закрепленном на штоке 3, имеющем возвратно-поступательное движение в подшипнике 4 от кулака 5 и пружины 6. Через трубопровод 7 осуществляется отсос воздуха из камеры  , получаемой благодаря зазору между формой 1 и кожухом 2, а через трубопровод 8 в ту же камеру

, получаемой благодаря зазору между формой 1 и кожухом 2, а через трубопровод 8 в ту же камеру  производится подача отжатого воздуха. Воздушные клапаны 9 и 10 перекрывают соответственно трубопроводы 7 и 8. Этими клапанами управляют рычаги 11 и 12.

производится подача отжатого воздуха. Воздушные клапаны 9 и 10 перекрывают соответственно трубопроводы 7 и 8. Этими клапанами управляют рычаги 11 и 12.

Матрица ж состоит из нижней половины пористой формы 13, заделанной с зазором в кожухе 14, благодаря чему образуется камера  , и гидравлического привода 15, управляемого золотником 16 при помощи рычагов 17. Верхний конец штока 18 входит в камеру S, предназначенную для жидкой массы, подаваемой по трубопроводу 19, откуда она поступает в полость t, образуемую верхней формой 1 и нижней формой 13, в которой и происходит прессование изделия. Клапан 20 перекрывает трубопровод 19, рычаг 21 управляет этим клапаном. Через трубопровод 22 осуществляется отсос воздуха из камеры

, и гидравлического привода 15, управляемого золотником 16 при помощи рычагов 17. Верхний конец штока 18 входит в камеру S, предназначенную для жидкой массы, подаваемой по трубопроводу 19, откуда она поступает в полость t, образуемую верхней формой 1 и нижней формой 13, в которой и происходит прессование изделия. Клапан 20 перекрывает трубопровод 19, рычаг 21 управляет этим клапаном. Через трубопровод 22 осуществляется отсос воздуха из камеры  , а через трубопровод 23 в ту же камеру

, а через трубопровод 23 в ту же камеру  производится подача сжатого воздуха. Воздушные клапаны 24 и 25 перекрывают соответственно трубопроводы 22 и 23, а рычаги 26 и 27 управляют этими клапанами.

производится подача сжатого воздуха. Воздушные клапаны 24 и 25 перекрывают соответственно трубопроводы 22 и 23, а рычаги 26 и 27 управляют этими клапанами.

На позициях Б и В пуансонов имеются горелки 28 и 29 для интенсивной радиационной сушки; потребность в этих горелках может возникнуть только при прессовке некоторых изделий.

На позиции Г пуансона установлено вращающееся приспособление 30 для обдувки изделия и зачистки заусенцев после прессовки. На позиции Д пуансона установлен транспортер 31 для отбора отпрессованных изделий. Приспособление 32 принимает отставшие от формы изделия и передает их на транспортер 31. На позиции Е пуансона при помощи приспособления 33 производится очистка формы.

Работа предлагаемым станком осуществляется в следующей последовательности: при приходе очередного пуансона на позицию А кулак 5 набегает на шток 3 и отжимает его вниз, благодаря чему верхняя и нижняя половины формы 1 и 13 так же, как и кожухов 2 и 14, плотно прижимаются друг к другу, образуя внутреннюю полость t, в которой и происходит прессовка изделия. В это же время из полостей  и

и  по трубопроводам 7 и 22 отсасывается воздух при закрытых клапанах 10 и 25, а в камеру S и в полость t через трубопровод 19 заливается жидкая масса, после чего кран 20 закрывается и гидравлический привод под давлением до 200 ат и выше подает шток 18 в камеру S, наполненную жидкой массой. Благодаря сокращению объема камеры S за счет вдвигания штока 18 в ней и в полости t создается высокое давление, вследствие чего в полости t происходит интенсивная фильтрация воды через стенки половинок формы 1 и 13 и одновременно с этим отпрессовывание изделия в полости t. Фильтрационная вода из полостей

по трубопроводам 7 и 22 отсасывается воздух при закрытых клапанах 10 и 25, а в камеру S и в полость t через трубопровод 19 заливается жидкая масса, после чего кран 20 закрывается и гидравлический привод под давлением до 200 ат и выше подает шток 18 в камеру S, наполненную жидкой массой. Благодаря сокращению объема камеры S за счет вдвигания штока 18 в ней и в полости t создается высокое давление, вследствие чего в полости t происходит интенсивная фильтрация воды через стенки половинок формы 1 и 13 и одновременно с этим отпрессовывание изделия в полости t. Фильтрационная вода из полостей  и

и  отсасывается вакуум-насосом вместе с воздухом. Таким образом, в полости t, имеющей пористые стенки, при помощи высокого давления осуществляется быстрое прессование фарфоро-фаянсовых изделий в окончательном их виде, непосредственно из жидкой массы путем интенсивного ее обезвоживания в один прием до влажности 3-5% и ниже. Изделия при этом приобретают нужную конфигурацию соответственно очертанию стенок полости.

отсасывается вакуум-насосом вместе с воздухом. Таким образом, в полости t, имеющей пористые стенки, при помощи высокого давления осуществляется быстрое прессование фарфоро-фаянсовых изделий в окончательном их виде, непосредственно из жидкой массы путем интенсивного ее обезвоживания в один прием до влажности 3-5% и ниже. Изделия при этом приобретают нужную конфигурацию соответственно очертанию стенок полости.

Окончание прессования изделия совпадает с установкой штока 18 в крайнее верхнее положение, когда верхний его конец плотно перекрывает отверстие, соединяющее камеру S с полостью t. В этот момент клапан 24 перекрывает трубопровод 22, через который производится отсос воздуха из камеры  , а клапан 25 открывается, благодаря чему в полость

, а клапан 25 открывается, благодаря чему в полость  по трубопроводу 23 поступает сжатый воздух, заставляющий отпрессованное изделие отстать от нижней половины формы 13, так как в это же время пуансон вместе с отпрессованным изделием поднимается вверх под действием пружины 6, благодаря повороту кулака 5.

по трубопроводу 23 поступает сжатый воздух, заставляющий отпрессованное изделие отстать от нижней половины формы 13, так как в это же время пуансон вместе с отпрессованным изделием поднимается вверх под действием пружины 6, благодаря повороту кулака 5.

Затем пуансон с отпрессованным изделием перемещается с позиции А на позицию Б, где, если это нужно, происходит обогрев отпрессованного изделия и дальнейшая его подсушка. Затем этот же пуансон переходит на позицию В. Здесь, также если это требуется, изделие проходит дополнительную подсушку. На позиции Г происходит зачистка изделия от заусенцев и его обдувка. Когда пуансон с отпрессованным изделием приходит на позицию Д клапан 9 перекрывает трубопровод 7, через который происходит отсос воздуха, а клапан 10 открывается, благодаря чему через трубопровод 8 в полость  подается сжатый воздух, который заставляет отпрессованное изделие 34 отстать от верхней половинки формы 1 и при помощи приспособления 32, смягчающего падение изделия, последнее поступает на отборочный транспортер 31.

подается сжатый воздух, который заставляет отпрессованное изделие 34 отстать от верхней половинки формы 1 и при помощи приспособления 32, смягчающего падение изделия, последнее поступает на отборочный транспортер 31.

После этого пуансон уже без изделия переходит на позицию Е, где при помощи сжатого воздуха, поступающего в камеру  , происходит продувка и очистка формы. Затем этот пуансон опять поступает на исходную позицию А. В периоды перемещения пуансонов, когда матрица ж

свободна, при помощи сжатого воздуха через камеру

, происходит продувка и очистка формы. Затем этот пуансон опять поступает на исходную позицию А. В периоды перемещения пуансонов, когда матрица ж

свободна, при помощи сжатого воздуха через камеру  происходит продувка и очистка формы 13.

происходит продувка и очистка формы 13.

Для большой интенсивности процесса обезвоживания и выпрессовывания изделий по данному способу может быть применено также нагревание обеих половинок форм 1 и 13 до нужной температуры при помощи электроэлементов, закладываемых в формы и включаемых в моменты прессования. Охлаждение форм, если это требуется, может осуществляться во время перемещений пуансонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2321474C1 |

| Машина для производства стеклянных изделий | 1927 |

|

SU12261A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| СПОСОБ ПРЕССОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОДЪЕМНОЙ СИЛЫ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2482938C1 |

| Установка для гидравлического прессования стекоизделий | 1978 |

|

SU682458A1 |

| УСТРОЙСТВО для литья полых КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU327062A1 |

| Многопозиционный формовочный автомат карусельного типа | 1957 |

|

SU112150A1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

Станок для отливки изделий из шликера под давлением, с применением разъемной пористой формы, отличающийся тем, что в нижней части формы сделаны полости, сообщающиеся с рабочими полостями форм, заполняемые шликером и служащие для введения туда пуансона, с целью получения высокого давления шликера в форме.

Авторы

Даты

1950-02-28—Публикация

1947-06-07—Подача