Предлагаемое изобретение относится к порошковой металлургии, в частности к способам прессования порошковых материалов в присутствии жидкости.

Известен способ прессования керамических масс, содержащих жидкость (воду), включающий приготовление смеси, увлажнение и прессование [Р.Я.Попильский, Ф.В.Кондрашов /Прессование керамических порошков. М.: Металлургия, 1968, 272 с.].

Известно устройство для мокрого прессования, содержащее матрицу, верхний и нижний пуансоны с приводами, напорное устройство для заполнения матрицы массой, вакуумную систему для отсоса отжатой при прессовании жидкости и узел для съема отпрессованных изделий. Для повышения производительности и качества изделий узел для съема отпрессованных изделий выполнен в виде размещенной между матрицей и верхним пуансоном приводного шибера с отверстием, превышающим по диаметру отверстие в матрице, на позиции выталкивания изделия, а на позиции прессования - с сеткой и с камерой, соединенной с вакуумной системой. В процессе прессования осуществляют отсос жидкости через сетку отверстий камеры и вакуумную систему [Авторское свидетельство СССР №1519841, МКИ B22F 3/00, опубл. 30.10.89, БИ №41].

Наиболее близким техническим решением является способ прессования порошковых материалов, в котором вводят летучую жидкость со стороны прессующего пуансона в количестве 0,2-3 объема пор прессовки, прессование проводят с одновременной подачей жидкости до окончания процесса. При этом происходит частичное удаление пластификатора растворением и отмывкой и пропитка прессовки жидкостью. Устройство для осуществления способа представляет собой матрицу, верхний и нижний пуансоны и устройство для подачи жидкости. Устройство для подачи жидкости представляет собой цилиндр, стенки которого имеют симметричные сквозные отверстия, соединяющие внутреннюю полость матрицы с полостью для жидкости. Жидкость подается поршнем, который конструктивно связан с верхним пуансоном или имеет дополнительный источник давления [Патент RU №2275274 С1, МКИ В22F 3/02, В22F 3/03, В30В 15/02, 27.04.2006 г.].

Недостатками наиболее близкого технического решения являются малая степень отмывки пластификатора, что приводит к низкому качеству изделий после прессования (малой относительной плотности), большие потери давления на внешнее и внутреннее трение, т.к. жидкость подается во внутреннюю полость матрицы не на весь засыпанный порошок.

Недостатками пресс-формы для реализации способа являются сложность изготовления устройства для подачи жидкости, которое представляет собой цилиндр с просверленными в боковой поверхности отверстиями, отсутствие универсальности устройства при изменении высоты прессуемых изделий, заполнение отверстий прессуемым порошком при его уплотнении и большие потери давления на внешнее трение.

Задачей предлагаемого изобретения является разработка способа и устройства для повышения степени отмывки пластификатора, повышение качества изделий после прессования, при уплотнении порошка с добавлением летучей или легко испаряющейся жидкости, снижение потерь давления на внешнее трение. Упрощение устройства для подачи жидкости, достижение универсальности при изготовлении изделий разной высоты.

Техническим результатом является повышение качества изделий.

Для решения поставленной задачи в способе прессования порошковых материалов, включающем засыпку гранулированного пластифицированного порошка во внутренний цилиндр матрицы и прессование с подачей летучей жидкости в количестве 0,2-3 объема пор прессовки со стороны прессующего пуансона до окончания процесса, подачу жидкости осуществляют через сквозные каналы в стенках внутреннего цилиндра матрицы по всей боковой поверхности засыпанного порошка. Причем подачу жидкости могут осуществлять одновременно с началом прессования, перед началом прессования или после начала прессования.

Кроме того, способ позволяет прессовать непластичные порошки без пластификатора и осуществлять пропитку прессовки.

При реализации заявленного способа по одному из возможных вариантов жидкость подают с помощью поршня по всей боковой поверхности порошка, размещенного в полости матрицы, состоящей из верхней и нижней частей, при этом прессование проводят до погружения поршня на глубину, равную высоте верхней части матрицы.

Пресс-форма для прессования порошковых материалов содержит матрицу, состоящую из герметично соединенных верхней и нижней частей, верхний и нижний пуансоны, размещенное в матрице устройство для подачи жидкости, представляющее собой цилиндр, в стенках которого выполнены сквозные каналы, соединяющие внутреннюю полость матрицы и полость для жидкости, и поршень для подачи жидкости, причем устройство для подачи жидкости размещено в верхней и нижней частях матрицы, цилиндр выполнен в виде набора конических шайб, а сквозные каналы выполнены на конической поверхности шайб с углом наклона 1-89°.

При этом верхняя шайба может иметь каналы направленные вверх, вторая - горизонтально, а третья и все последующие - вниз; каналы могут быть выполнены на одной или обеих сторонах конической поверхности механической обработкой (пропил, фрезерование, строгание, штамповка и т.д.), прямоугольными, полукруглыми, клинообразными, одного или разного размера вдоль поверхности; сквозные каналы, образованные соприкасающимися коническими поверхностями шайб, расположены послойно симметрично по окружности друг под другом или с чередованием по слоям; каналы могут быть сформированы в спеченном фильтре из капиллярно-пористого материала толщиной 0,5 мм с размером поровых каналов 0,2÷0,01 мм, расположенном между коническими поверхностями шайб или наклеенным на коническую поверхность шайб порошком или волокнами.

Предлагаемое изобретение стало возможным после того, как авторы установили общие закономерности уплотнения порошковых гранул размером 0,1÷0,3 мм, образованных склеиванием с помощью пластификатора более мелких частиц (0,3÷5 мкм), применили к ним теорию А.В.Лыкова о взаимодействии жидкости с капиллярно-пористым телом [А.В.Лыков /Тепломассобмен. Справочник. М.: Энергия, 1978. 479 с.] и рассмотрели процесс прессования порошковых гранул с точки зрения теории трения А.П.Грудева [А.П.Грудев, Ю.В.Зильберг, В.Т.Тилик /Трение и смазки при обработке металлов давлением. Справочник. М.: Металлургия, 1982. 312 с.].

В предлагаемом способе жидкость подают на всю боковую поверхность засыпанного порошка одновременно. Взаимодействуя с гранулами, вначале происходит их смачивание, а затем жидкость растворяет пластификатор, что приводит к распаду гранул на отдельные частицы (группы частиц меньшего, чем исходные гранулы, размера). При движении верхнего пуансона происходит послойное, сверху вниз, уплотнение слоев. Выдавленная, верхним уплотняющимся слоем материала, жидкость будет образовывать связуемость потока с жидкостью, движущейся в нижних, несмещенных слоях гранул. И если в способе прототипе она должна была вначале пропитать нижние, несмещенные слои материала, то в предложенном способе, она безо всякого препятствия образует смешивание потоков, пройдет через нижние слои и выйдет в пространство между нижним пуансоном и боковой поверхностью матрицы, частично растворив перед этим пластификатор в гранулах материала [А.В.Лыков /Тепломассобмен. Справочник. М.: Энергия, 1978. с.436-437].

Заявленный технический результат достигается тем, что наклонная по отношению к горизонтали форма расположения отверстий (фиг.4), от 1° до 89°, образованных каналами на конической поверхности шайб, предпочтительнее от 45° до 60°, позволяет на 50% снизить заполнение отверстий прессуемым материалом. Это позволяет снизить потери давления на трение. Наклонная, по отношению к горизонтали, форма отверстий позволяет увеличить количество жидкости, которая заполняет микронеровности внутренней, ниже расположенной поверхности матрицы, и увеличивает долю жидкостного трения [А.П.Грудев, Ю.В.Зильберг, В.Т.Тилик /Трение и смазки при обработке металлов давлением. Справочник. М.: Металлургия, 1982, с. 12-13].

Для подачи жидкости под прессующий пуансон каналы в верхней шайбе направлены вверх.

Изготовление внутреннего цилиндра (3) в виде набора шайб, например методом порошковой металлургии, существенно упрощает изготовление зоны прессования в матрице. Упрощает очистку отверстий от прессуемого материала (разборка системы шайб с последующей промывкой).

Прокладка капиллярно-пористого материала между коническими плоскостями шайб с размером пор 0,2÷0,01 мм позволит осуществлять пропитку засыпанного в полость матрицы материала методом насыщения, что значительно уменьшит самопроизвольное истечение жидкости из камеры (4), снизит прилагаемое давление на поршень (6) и упростит систему подачи жидкости и герметизацию камеры (4) [Пористые проницаемые материалы /Справочник под ред. С.В.Белова, М.: Металлургия, 1987. 335 с.].

Расход жидкости (фиг.4) зависит от объема камеры (4) и глубины погружения поршня (6).

Нижний предел расхода жидкости, без учета сжимаемости и других факторов, равен: V1=S·hx,

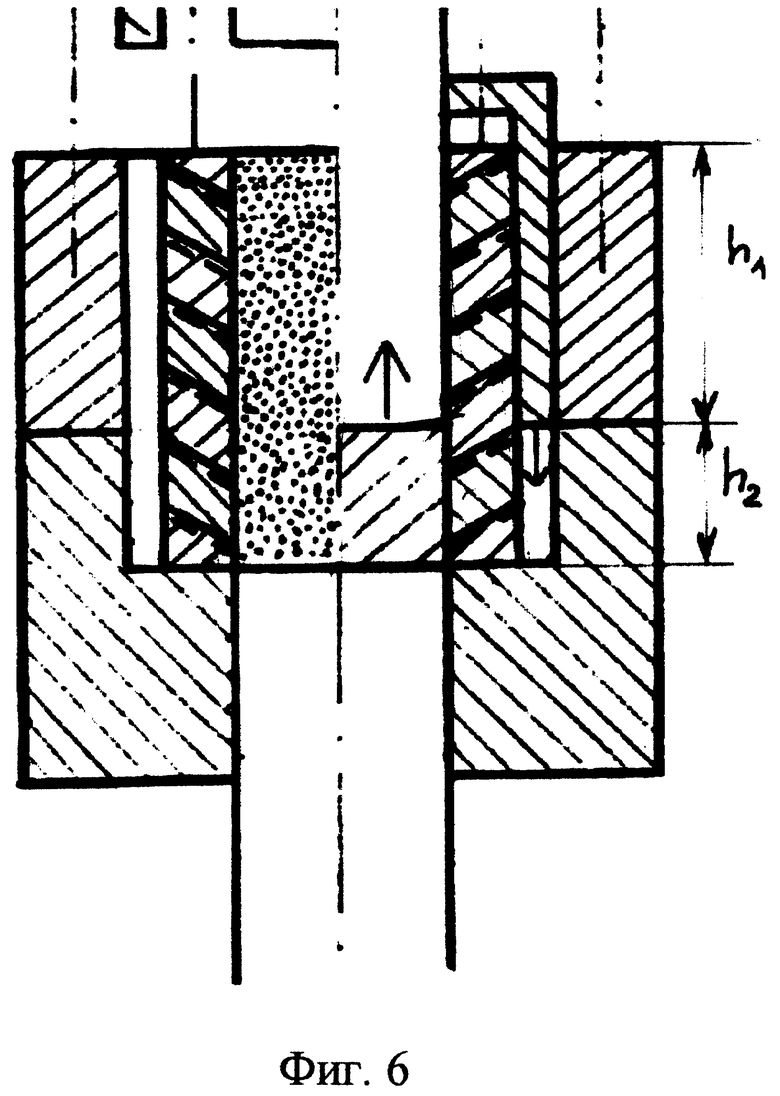

где V1 - расход, см3; S - площадь кольца камеры (4), см2; hx - глубина погружения верхнего пуансона, меньшая, чем h1, см, (высота вахней части матрицы), необходимая для подачи минимального дозируемого количества жидкости при прессовании (фиг.6).

Верхний предел расхода жидкости, без учета выше указанных ограничений, равен:

V2=S·h,

где V2 - расход, см3; S - площадь кольца камеры (4), см2; h - глубина камеры (4), равная h1+h2, см, (фиг.6).

Пример 1. (Способ прототип). Навеску 10,0 г гранулированной смеси промышленного твердого сплава ВК6, замешанного с каучуком, засыпали в матрицу диаметром 16 мм и прессовали при давлении 500 кг/см2.

Мокрое прессование проводили следующим образом. Гранулированную смесь засыпали в прессовку, сверху заливали 0,1 мл этанола, что соответствовало 20% объема пор при прессовании обычным (сухим) способом, вводили пуансон в полость матрицы и осуществляли прессование. Глубина погружения пуансона составила 8,18 мм, по сравнению с 7,49 мм при обычном (сухом) способе прессования.

Пример 2. (Предлагаемый способ). Условия Примера 1. Отличие в том, что жидкость в количестве 20% объема пор подается на всю боковую поверхность засыпанного порошка.

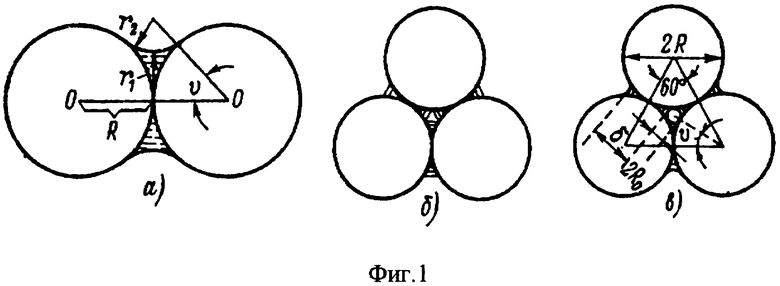

При малых количествах жидкости (растворителя пластификатора), менее 20,0%, имеет место защемленная вода (фиг.1б).

При увеличении количества жидкости, от 60% до 100%, происходит переход в канатное состояние, т.е. к защемлению воздуха (фиг.1в). Защемленный воздух, находящийся между жидкостными манжетами, оказывает противодействие приложенному давлению. Это ухудшает прессуемость материала.

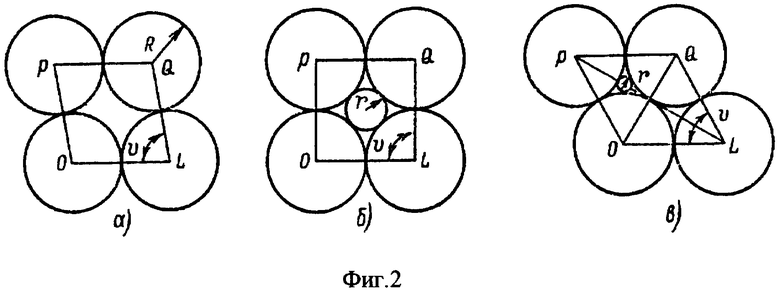

Возможная укладка сферических частиц приведена на фиг.2а, б, в.

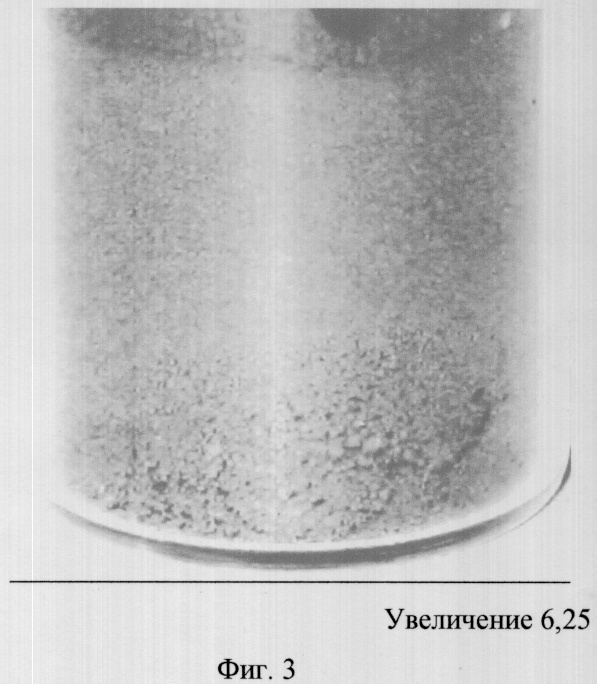

Предлагаемое изобретение можно объяснить, если рассмотреть поведение гранулированной смеси в прозрачном цилиндре, фиг.3. При рассмотрении видно, что при засыпке гранулы в цилиндре не образуют плотную упаковку, а в результате малого веса, но больших сил трения и адгезии, образуют капиллярно-пористое тело с большим количеством арок, размер которых соизмерим с размером гранул, т.е. 0,1 мм и более.

По данным работы [Взаимодействие пористо-капиллярной структуры и морозостойкости керамического материала. / В.З.Абдурахимов, М.П.Зелиг, Е.С.Абдурахимова, В.А.Юмина, В.Д.Абдурахимов. // Ж. Металловедение, 6(99), 2005] поры размером более 0,1 мм не являются капиллярными. В той же работе сказано, что поры размером от 0,1 до 0,01 мм насыщаются водой при непосредственном контакте с ней. Вследствие наличия в этой группе пор лишь малых капиллярных сил, вода в них слабо удерживается и может частично вытекать при извлечении материала из воды. При наличии смежных с ними более мелких пор вода отсасывается в них, в связи с чем поры диаметром 0,1÷0,01 мм не насыщаются водой полностью и содержат ее в виде поверхностной пленки.

Таким образом, течение жидкости через арки будет проходить по иным закономерностям, отличающимся от теории А.В.Лыкова (фиг.1, 2).

Не останавливаясь на этих отличиях, важно одно, что в арках не будет явлений, описанных в теории А.В.Лыкова. Жидкость беспрепятственно заполнит объем засыпанных гранул.

Полученные результаты подтверждают, что для уменьшения внешнего трения достаточно небольшого (20%) количества этанола от объема пор. Этого количества достаточно для частичного растворения пластификатора и повышения плотности прессовки.

Вариант 1. Внутренний цилиндр (дозирующее устройство для подачи жидкости) представлял собой набор конических шайб из сплава ВК6, толщиной 5,0 мм (образующая конуса 45°), с радиальными насечками на конических поверхностях с одной стороны.

Вариант 2. Внутренний цилиндр (дозирующее устройство для подачи жидкости) представлял собой набор конических шайб из сплава ВК6, толщиной 5,0 мм (образующая конуса 50°), с радиальными насечками на конических поверхностях с двух сторон. Радиальные насечки не совпадают.

Вариант 3. Внутренний цилиндр (дозирующее устройство для подачи жидкости) представлял собой набор конических шайб из сплава ВК6, толщиной 5,0 мм (образующая конуса 65°), с радиальными насечками на конических поверхностях с двух сторон. Радиальные насечки совпадают.

Вариант 4. Внутренний цилиндр (дозирующее устройство для подачи жидкости) представлял собой набор конических шайб из сплава ВК6, толщиной 5,0 мм (образующая конуса 45°). Прокладка из капиллярно-пористого материала (КПМ) - спеченный порошок хромоникелевой стали, толщиной 0,5 мм, с размером поровых каналов 0,05 мм. Основное требование, предъявляемое к КПМ, кроме размера поровых каналов и проницаемости, это отсутствие пластической деформации под действием приложенной нагрузки (доля усилия прессования, которая тратится на трение порошка о стенки пресс-формы и разложена на вертикальную составляющую).

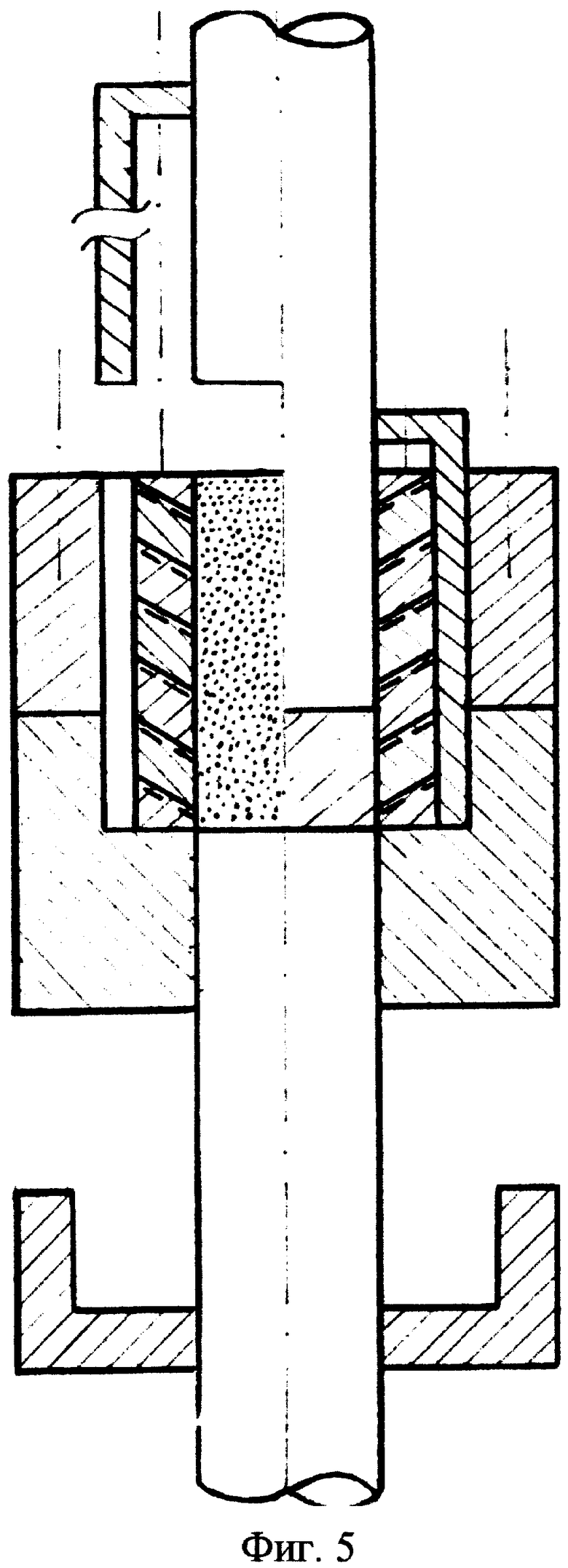

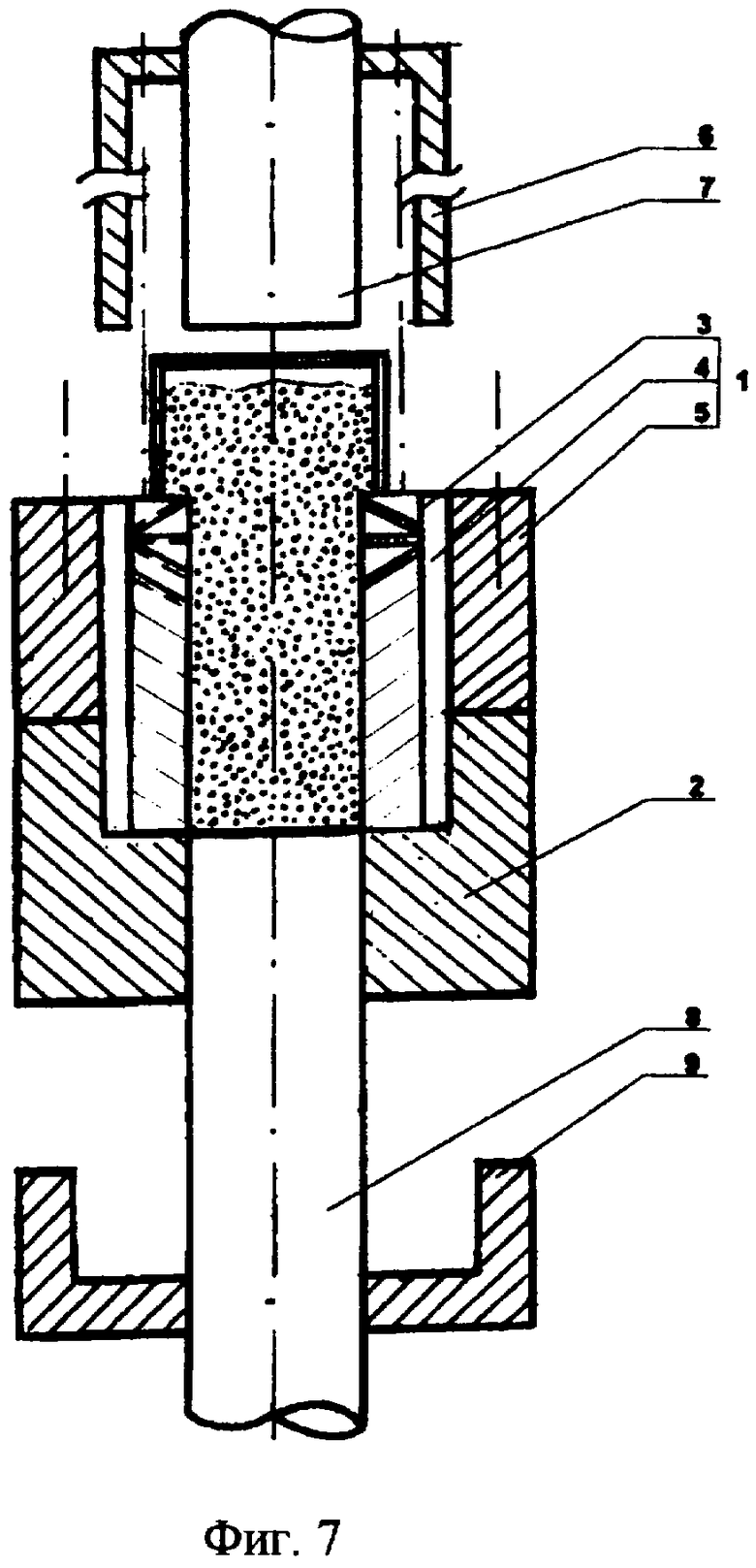

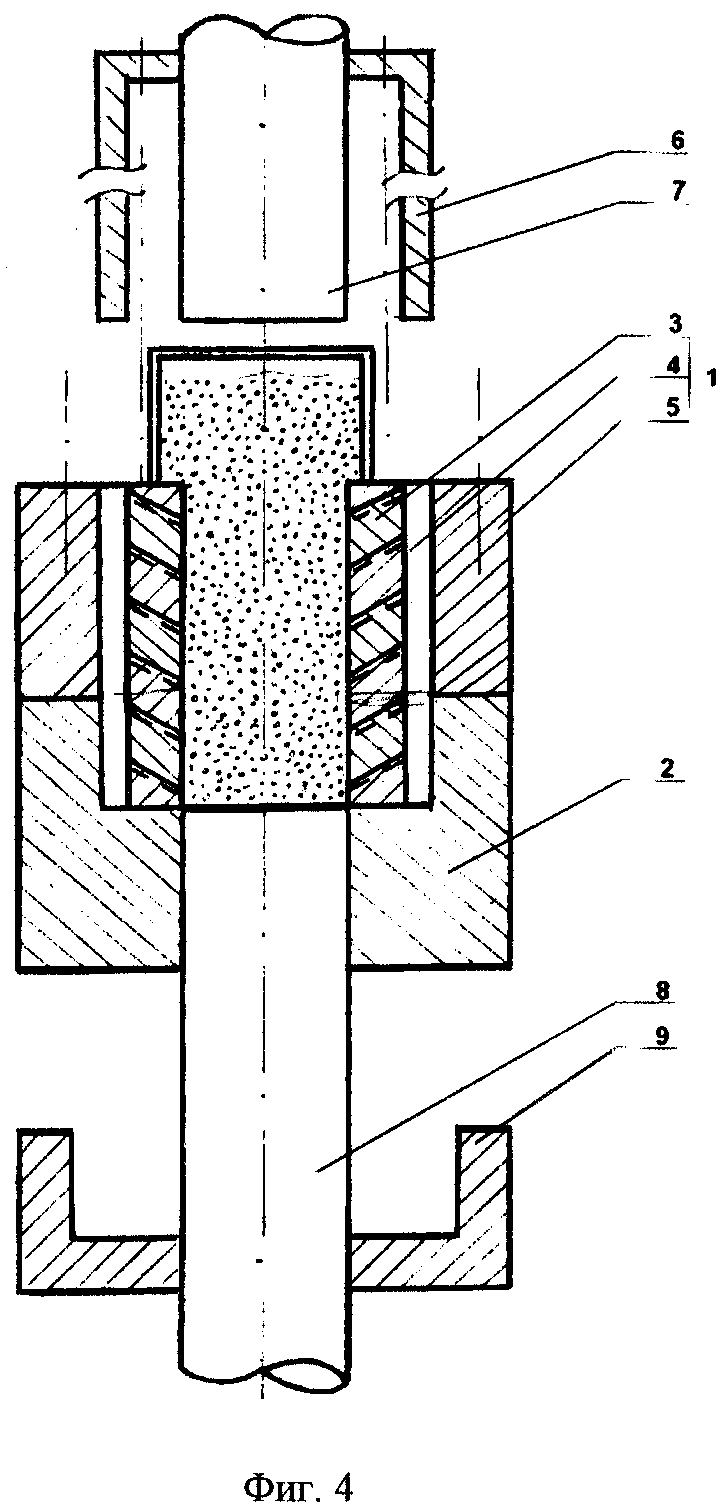

Пример 3. На фиг.4-7 изображена кинематическая схема устройства. На фиг.4 матрица состоит из 2-х частей: первая (верхняя) соответствует зоне структурной деформации порошка (1), вторая (нижняя) - окончанию последнего этапа уплотнения (2).

Устройство для подачи жидкости расположено в верхней и нижней частях матрицы.

Верхняя часть состоит из внутреннего цилиндра (3), полости для жидкости (4) и внешней части матрицы (5), обеспечивающей герметизацию между двумя частями (1) и (2) (на фиг.4-7 не показано). Внутренний цилиндр (3) представляет собой полость матрицы, в которой происходит прессование порошка. Стенки цилиндра имеют симметричные сквозные каналы, образованные соприкасающимися коническими поверхностями шайб, соединяющие внутреннюю полость матрицы с полостью для жидкости (4). Размер, количество и форма каналов рассчитаны таким образом, чтобы исключить быстрое, самопроизвольное истечение жидкости.

С одной стороны, прокладки капиллярно-пористого материала с размером пор 0,2÷0,01 мм предпочтительнее для пропитки, с другой стороны, они в большей степени забиваются прессуемым материалом, чем каналы на конических поверхностях шайб.

Оптимальным будет конструкция, в которой каналы на конических поверхностях шайб и прокладки из капиллярно-пористого материала будут чередоваться.

Кольцевой поршень (6) имеет уплотнение, которое не позволяет жидкости вытекать из полости (4) вверх через зазор между полостью (4) и поршнем (6) (на фиг.4-7 не показано). Поршень (6) закреплен на верхнем пуансоне (7), причем прессующая поверхность пуансона и поршня находятся в одной горизонтальной плоскости (вариант 1).

Вариант 2. Прессующая поверхность пуансона выше, чем поршня. Жидкость подается на боковую поверхность порошкового материала раньше, чем его уплотнение.

Вариант 3. Прессующая поверхность пуансона ниже, чем поршня. Жидкость подается на боковую поверхность порошкового материала после начала его уплотнения. Этот вариант позволяет проводить одновременно выпрессовку и подачу жидкости на боковую поверхность образца.

Внутренний цилиндр (3), образованный шайбами, имеет штоки, которые проходят через отверстия в верхней, вертикальной части поршня (6). Эти штоки позволяют опускать внутренний цилиндр (3) вместе с верхней, внешней частью матрицы (5) и удерживать его неподвижно относительно других частей матрицы во время прессования.

Отверстия во внутреннем цилиндре (3), образованные соприкасающимися коническими поверхностями, расположены (варианты) «послойно», симметрично по окружности, друг под другом во всех «слоях» или с чередованием по «слоям».

Угол наклона каналов в шайбах может быть:

- одинаковый (постоянный);

- переменный, увеличивающийся или уменьшающийся к низу цилиндра по некоторой зависимости;

- направленный вверх на первой шайбе, горизонтально - на второй шайбе, вниз - на остальных (фиг.7);

- произвольный.

Работа устройства. На фиг.4, 7 изображена стадия засыпки порошка в рабочую полость матрицы. Верхняя часть матрицы (1) герметично соединена с нижней частью (2), исключающей самопроизвольное истечение жидкости из полости (4). После засыпки порошка в полость матрицы в полость (4) подают требуемое количество жидкости. Верхний пуансон (7) совместно с поршнем (6) опускают вниз. Скорость перемещения верхнего пуансона (7) и поршня (6) одинаковы (вариант 1), фиг.6, правая сторона. Это позволяет продавливать жидкость из полости (4) под давлением в матрицу, заполненную порошком.

Скорость перемещения верхнего пуансона (7) и поршня (6) не одинаковы (вариант 2). Глубина погружения поршня соответствует введению требуемого количества жидкости, ход поршня меньше (hi), чем высота верхней части матрицы, фиг.6.

Неполное опускание пуансона (6) создает жидкую прослойку между боковой поверхностью спрессованного образца и стенкой матрицы. Эта прослойка уменьшает внешнее трение при выпрессовывании образца.

На фиг.5 начало движения пуансона - слева и окончание стадии прессования - справа (вариант 3). Скорость движения верхнего пуансона меньше, чем скорость движения поршня (6), но заканчивают они свое движение одновременно. Жидкость под давлением проходит между стенками матрицы, порошком и спрессованным образцом. Слой жидкости между стенками матрицы и порошком значительно уменьшает внешнее трение.

Жидкость, проходящая через засыпанный, уплотняемый порошок, уменьшает межчастичное трение, частично растворяет пластификатор, смывает его с поверхности гранул, способствует приложенной нагрузке, частично разрушит гранулы и выводит пластификатор из объема прессовки.

Жидкость, прошедшая через порошок и зазор между нижний матрицей (2) и пуансоном (8), поступает в приемную чашу (9). Чаша (9) закреплена на нижнем пуансоне и снабжена устройством (не показано) для удаления жидкости.

Этап выпрессовывания образца.

По способу прессования (вариант 1) одновременно с подъемом верхней части матрицы (1) поднимают часть шайб (3), находящихся в верхней части матрицы. Это позволяет поршню (6), при выпрессовывании, подать жидкость на боковые поверхности образца и матрицы, сохраняя при этом герметичность по отношению к шайбам (3), оставшимся в нижней части матрицы. Выпрессовывание происходит в присутствии жидкости, встречное движения элементов (6) и (3, 5) обеспечивают удерживающие их штоки. Для подъема штоков достаточно снабдить их поворотным механизмом и эксцентриком.

По способу прессования (вариант 2) выпрессовывание проводят, поднимая одновременно верхний и нижний пуансоны, а в это время поршень (6) опускается вниз и подает на боковую поверхность образца, пуансонов и внутреннюю поверхность матрицы жидкость.

Возможны следующие варианты конструкции.

Кольцевой поршень (6) имеет возможность перемещения в вертикальном направлении (регулировки) относительно верхнего пуансона (7). Это позволяет регулировать момент подачи жидкости в полость матрицы при прессовании: одновременно, до уплотнения, после уплотнения верхнего слоя засыпанного порошка.

Приемная чаша (9) имеет возможность перемещения в вертикальном направлении (регулировки) относительно нижнего пуансона (8).

Если необходимо вводить жидкость в количествах меньших чем, объем полости (4), тогда в конструкцию дополнительно вставляют регулировочные кольца, изменяющие объем полости (высоту полости 4), и поднимают поршень (6) на соответствующую высоту. В этом случае на штоки (на чертежах оси) поршня надевают пружины (не показаны), которые позволяют ему при упоре в регулировочное кольцо смещаться вдоль оси верхнего пуансона (7) до тех пор, пока пуансон не опустится до нижней точки прессования.

Если необходимо увеличить давление подаваемой жидкости, то в этом случае (варианте) поршень (6) не закрепляют на верхнем, прессующем пуансоне (7), а через штоки поршня подают дополнительную нагрузку, необходимую для достижения требуемого давления жидкости. В этом случае для контроля и измерения давления жидкости в боковой поверхности верхней, внешней части матрицы (5) устанавливают датчик давления (не показан).

В качестве второго варианта конструкции - расположение шайб (3) и полости (4) только на верхней матрице (5).

В качестве третьего варианта конструкции - расположение шайб (3) и полости (4) только на нижней матрице (5).

Пример 4. Получение пористого спеченного каркаса вольфрама для последующей пропитки.

Порошок вольфрама засыпали в полость (3), проводили уплотнение с одновременной подачей этанола. Глубина погружения элемента устройства (6) равна высоте верхней части матрицы. В момент выпрессовывания элемент (6) опускается до конца камеры (4), что существенно, на 56% снижает усилие на выпрессовывание изделия.

Устройство содержит набор шайб (3) и полость (4) только на верхней матрице (5). Шайбы (3) чередуются: верхняя с проточенными каналами, следующая из КПМ и т.д.

Шайбы из спеченного вольфрам-медного композита, толщиной 5,0 мм. Угол наклона 30°.

КПМ - микросферы вольфрама, диаметром 0,1 мм, закреплены на конической поверхности с одной стороны шайб с помощью клея.

Коническую поверхность смазывали тонким слоем клея, после чего шайбу окунали в емкость с микросферами вольфрама. После высыхания получали систему перовых каналов расчетного диаметра. Для расчета можно воспользоваться фиг.2 и описанием в источнике информации [А.В.Лыков. /Тепломассобмен. Справочник. М.: Энергия, 1978. с 291].

Пример 5. Пропитка раствором соли.

Порошок вольфрама с размером частиц 3÷6 мкм засыпали в полость (3), проводили уплотнение с одновременной подачей раствора азотнокислого иттрия. Глубина погружения элемента устройства (6) равна h1, т.е. высоте верхней части матрицы.

Степень пропитки по сравнению со способом прототипом увеличена на 43%.

Устройство содержит набор шайб (3) и полость (4) только на верхней матрице (5). Шайбы (3) чередуются: верхняя с проточенными каналами, следующая из КПМ и т.д.

Шайбы из спеченного вольфрам-медного композита, толщиной 5,0 мм, с проточкой на одной конической поверхности. Угол наклона 45°.

Шайбы из КПМ, толщиной 5,0 мм. Угол наклона 45°.

Капиллярно-пористая прокладка - спеченный вольфрам - медный ППМ [Пористые проницаемые материалы /Справочник под ред. С.В.Белова, М.: Металлургия, 1987. с.171-174].

Пример 6. Электродный материал - смесь порошка вольфрама, с размером частиц 3÷6 мкм, в количестве 96 мас.% и порошка оксида иттрия с размером частиц менее 2,0 мкм, в количестве 4 мас.%, пластифицированных 2% раствором ПЭГ в этаноле, в количестве 5 мас.% от массы сухой смеси. Это составляет 0,965 г ПЭГ на 19,3 г вольфрама. Смесь засыпали в пресс-форму и прессовали при введении этанола, в количестве 40% от объема пор.

Схема устройства представлена на фиг.7.

Устройство содержит шайбы из спеченного твердого сплава ВК10, толщиной 5,0 мм, с проточкой на одной конической поверхности. Угол наклона 45°.

Степень отмывки ПЭГ по сравнению со способом прототипом увеличилась на 74%. Отмывку пластификатора определяли по убыли веса после сушки прессовки при 90°С. Убыль веса равна количеству отмытого пластификатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2442674C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2321474C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ С ЛИОФОБНОЙ ЖИДКОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476293C2 |

| СПОСОБ УДАЛЕНИЯ ПЛАСТИФИКАТОРА | 2004 |

|

RU2273547C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ В СТАЛЬНОЙ ПРЕСС-ФОРМЕ | 2013 |

|

RU2538790C2 |

| СПОСОБ ПРЕССОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОДЪЕМНОЙ СИЛЫ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2482938C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ПОРИСТОГО ВОЛЬФРАМОВОГО КАРКАСА | 2014 |

|

RU2569287C1 |

| Пресс-форма для изготовления изделий сложной формы | 1988 |

|

SU1694343A1 |

Изобретение относится к порошковой металлургии, в частности к прессованию порошковых материалов в присутствии жидкости. Порошок размещают в пресс-форме, содержащей матрицу с внутренним цилиндром и прессующий и нижний пуансоны. Прессование проводят с подачей летучей жидкости в количестве 0,2-3 объема пор прессовки со стороны прессующего пуансона до окончания процесса. При этом жидкость подают через отверстия в стенках внутреннего цилиндра по всей боковой поверхности порошка. Способ позволяет прессовать непластичные порошки без пластификатора и осуществлять пропитку. Пресс-форма содержит матрицу, состоящую из герметично соединенных верхней и нижней частей, верхний и нижний пуансоны и поршень для подачи жидкости. В верхней и нижней частях матрицы размещено устройство для подачи жидкости. Устройство представляет собой цилиндр, выполненный в виде набора конических шайб. На конической поверхности шайб выполнены сквозные каналы с углом наклона 1-89°. 5 н. и 9 з.п. ф-лы, 7 ил.

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1994 |

|

RU2100313C1 |

| Устройство для прессования порошковых материалов | 1980 |

|

SU903207A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ БЕСШОВНЫХ ТРУБ | 1972 |

|

SU422535A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2008-05-10—Публикация

2006-07-10—Подача