(54) УСТРОЙСТВО ДЛЯ УПАКОВКИ КОЛЬЦЕОБРАЗНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки кольце-ОбРАзНыХ издЕлий | 1979 |

|

SU812654A1 |

| Устройство для завертывания цилиндрических изделий | 1978 |

|

SU745779A1 |

| Устройство для завертывания изделий с наружной цилиндрической поверхностью | 1973 |

|

SU521186A1 |

| Устройство для завертывания штучных изделий | 1981 |

|

SU960076A2 |

| Устройство для завертывания штучных изделий | 1979 |

|

SU787273A1 |

| Устройство для завертывания штучных изделий | 1981 |

|

SU960075A2 |

| Устройство для завертывания штучных изделий | 1983 |

|

SU1184748A1 |

| Устройство для завертывания в бумагу штучных изделий | 1982 |

|

SU1060542A1 |

| Устройство для упаковки кольцеобразных изделий | 1975 |

|

SU543552A1 |

| Устройство для упаковки кольцеобразных изделий | 1978 |

|

SU745785A1 |

I

Изобретение относится к волочильному произвоству метизной промышленности.

Известно устройство для упаковки мотков проволоки, содержащее гибкие челноки, установленные в замкнутых направляющих, причем на гибких челноках укреплены лентоукладчики, выполненные в виде катущек с запасом упаковочных материалов 1.

Известное устройство несет ограниченный запас упаковочных материалов, что вызьтает необходимость частой смены катушек и подготовительных операций по предварительной намотке материала на катущки, что, в конечном итоге, резко снижает производите.пьность устройства.

Известно также устройство для упаковки кольцеобразных изделий, содержащее механизмы для подачи и вращения изделий и механизм для завертывания изделий, имеющий две параллельные цепи и лентоукладчик 2.

Однако в известном устройстве заправка упаковочного материала в лентоукладчик за- . труднена, поэтому производительность зтого устройства невысокая.

Цель изобретения - повышение производительности устройства и более удобная его эксплуатация.

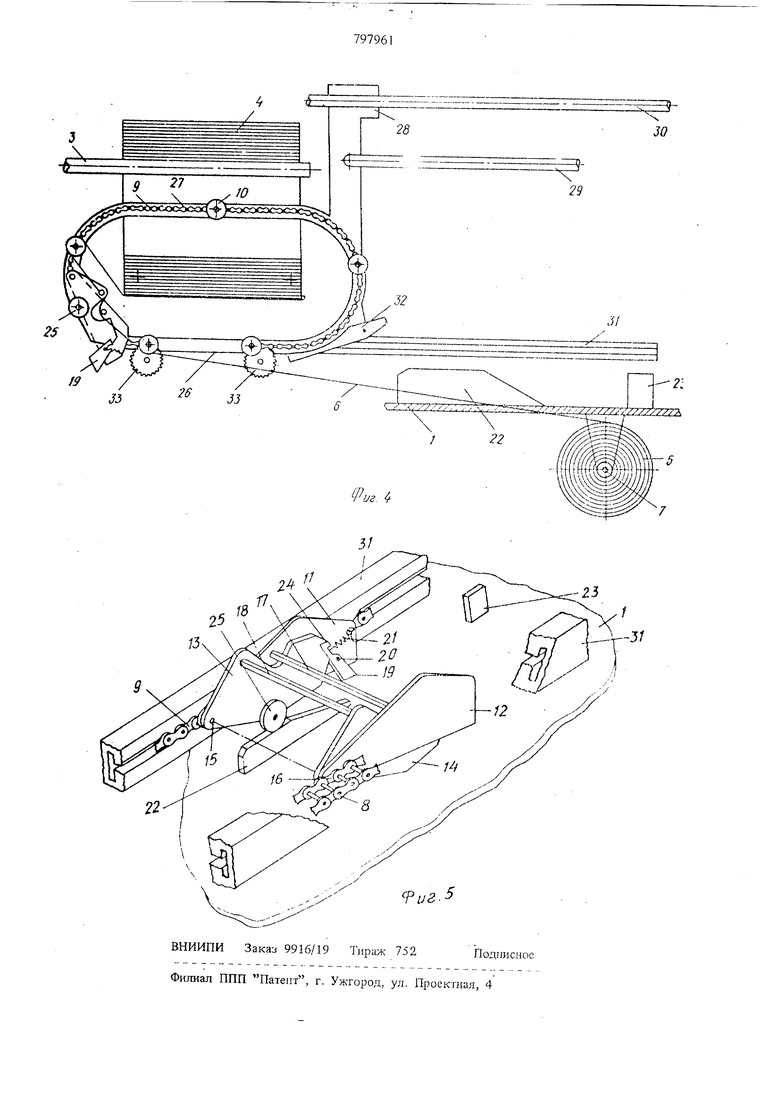

Для достижения этой цели лентоукладчик состоит из двух пар параллельных пластин, расположенных одна в другой и шарнирно закрепленных на цепях механизма для завертыва1шя изделий, при зтом одна из пар пластин подвижна относительно другой пары, и пластины в каждой паре соединены между собой валиком для упаковочного материала, а одна из пластин неподвижной пары имеет фиксатор для одной из пластин подвижной пары.

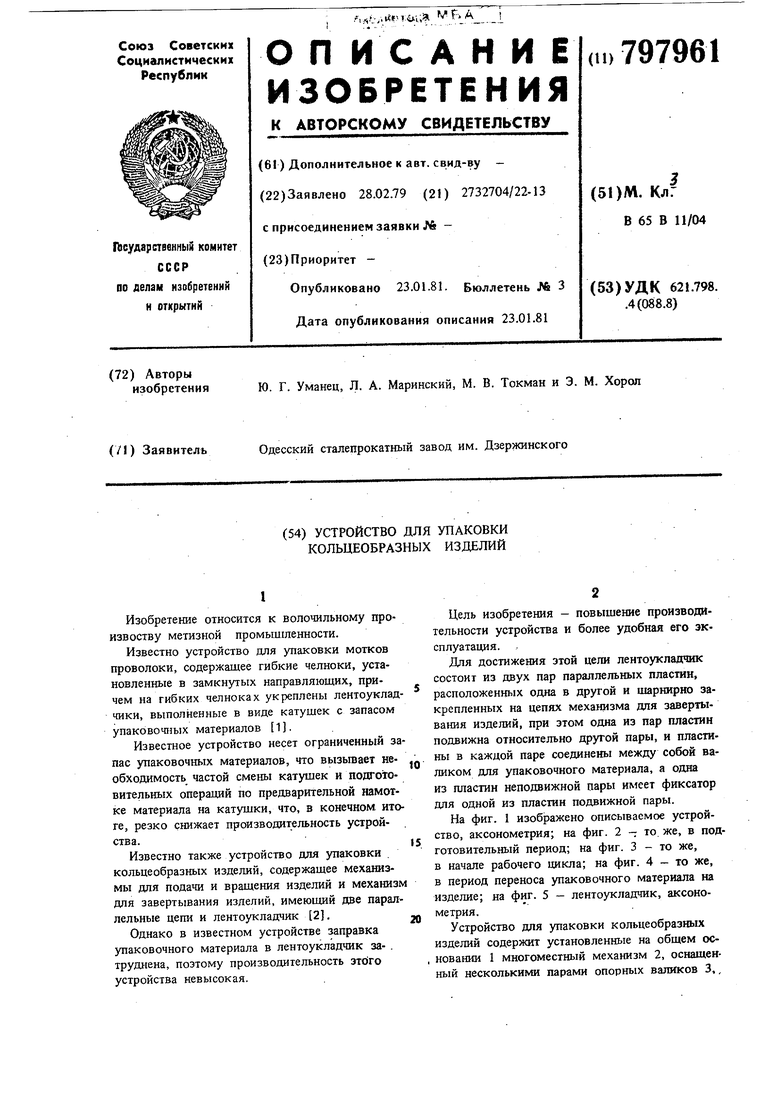

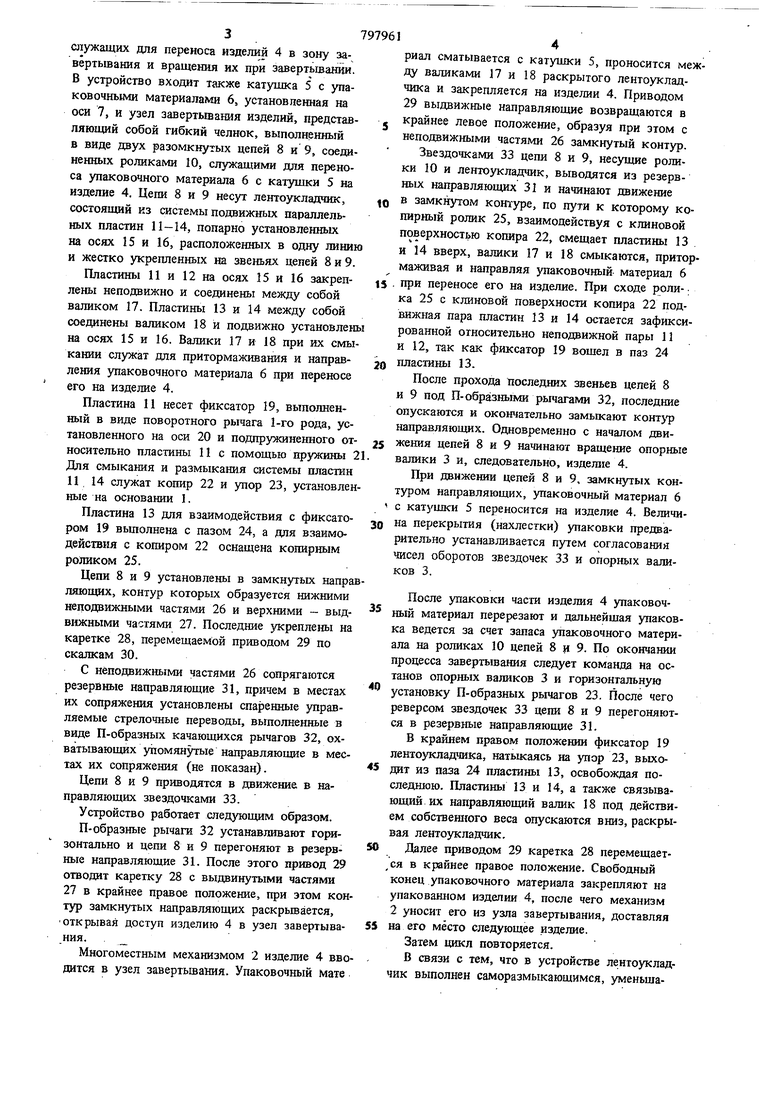

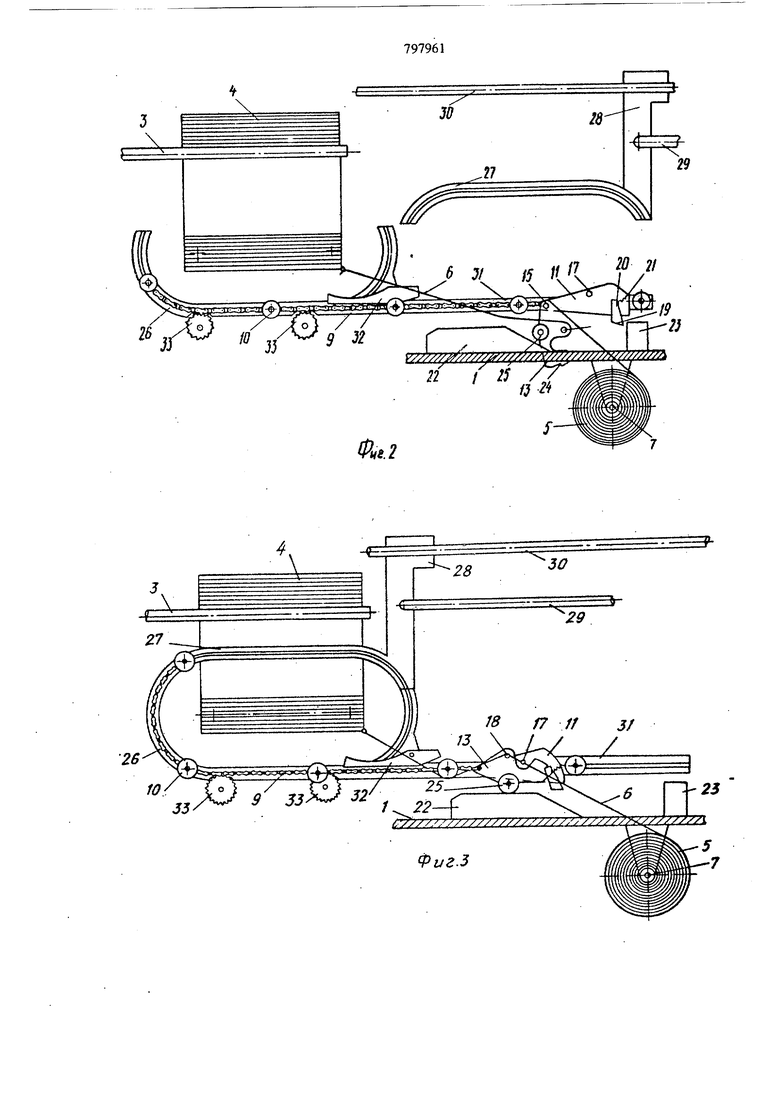

На фиг. 1 изображено описываемое устройство, аксонометрия; на фиг. 2 - то. же, в подготовительный период; на фиг. 3 то же, в начале рабочего цикла; на фиг. 4 - то же, в период переноса упаковочного материала на изделие; на фиг. 5 - лентоукладчик, аксонометрия.

Устройство для упаковки кольцеобразных изделий содержит установленные на общем основании 1 многоместный механизм 2, оснащенный несколькими парами опорных валиков 3,, 37 служащих для переноса изделий 4 в зону завертьшания и вращения их при эавертьшании. В устройство входит также катушка 5 с упаковочными материалами 6, установленная на оси 7, и узел завертыва1шя изделий, представляюищй собой гибкий челнок, выполненный в виде двух разомкнутых цепей 8 и 9, соединенных роликами 10, служащими для переноса упаковочного материала 6 с катушки 5 на изделие 4. Цепи 8 и 9 несут лентоукладчик, состоящий из системы подвижных параллельных пластин 11-14, попарно установленных на осях 15 и 16, расположенных в одну линию и жестко укрепленных на звеньях цепей 8 и 9. Пластины 11 и 12 на осях 15 и 16 закреплены неподвижно и соединены между собой валиком 17. Пластины 13 и 14 между собой соединены валиком 18 и подвижно установлены на осях 15 и 16. Валики 17 и 18 при их смыкании служат для притормаживания и направления упаковочного материала 6 при переносе его на изделие 4, Пластина 11 несет фиксатор 19, выполненный в виде поворотного рычага 1-го рода, установленного на оси 20 и подпружиненного от носительно пластины 11с помощью пружины Для смыкания и размыкания системы пластин 11 14 служат копир 22 и упор 23, установлен ные на основании I. Пластина 13 для взаимодействия с фиксатором 19 вьшолнена с пазом 24, а для взаимодействия с копиром 22 оснащена копирным роликом 25. Цепи 8 и 9 установлены в замкнутых напра ляющих, контур которых образуется нижними неподвижными частями 26 и верхними - выдвижными частями 27. Последние укреплены на каретке 28, перемещаемой приводом 29 по скалкам 30. С неподвижными частями 26 сопрягаются резервные направляющие 31, причем в местах их сопряжения установлены спаренные управляемые стрелочные переводы, выполненные в виде П-образных качающихся рычагов 32, охватывающих упомянутые направляющие в мес тах их сопряжения (не показан). Цепи 8 и 9 приводятся в движение в направляющих звездочками 33. Устройство работает следующим образом. П-образные рычаги 32 устанавливают горизонтально и цепи 8 и 9 перегоняют в резервные направляющие 31. После этого привод 29 отводит каретку 28 с выдвинутыми частями 27 в крайнее правое положение, при зтом ко тур замкнзтых направляющих раскрьшается, Открывая доступ изделию 4 в узел завертывания. Многоместным механизмом 2 изделие 4 вв дится в узел завертьшания. Упаковочный мате риал сматывается с катущки 5, проносится между валиками 17 и 18 раскрытого лентоукладчика и закрепляется на изделии 4. Приводом 29 выдвижные направляющие возвращаются в крайнее левое положение, образуя при зтом с неподвижными частями 26 замкнутый контур. Звездочками 33 цепи 8 и 9, несущие ролики 10 и лентоукладчик, выводятся из резервных направляющих 31 и начинают движение в замкнутом кошуре, по пути к которому копирньш ролик 25, взаимодействуя с клиновой поверхностью копира 22, смещает пластины 13 и 14 вверх, валики 17 и 18 смыкаются, притормаживая и направляя упаковочный материал 6 при переносе его на изделие. При сходе ролика 25 с клиновой поверхности копира 22 подвижная пара пластин 13 и 14 остается зафиксированной относительно неподвижной пары 11 и 12, так как фиксатор 19 вощел в паз 24 пластаны 13. После прохода последних звеньев цепей 8 и 9 под П-образными рычагами 32, последние опускаются и окончательно замьпсают KOHTjp направляющих. Одновременно с началом движения цепей 8 и 9 начинают вращение опорные валики 3 и, следовательно, изделие 4. При движении цепей 8 и 9, замкнутых контуром направляющих, упаковочный материал 6 с катушки 5 переносится на изделие 4. Величина перекрытия (нахлестки) упаковки предварительно устанавливается путем согласования чисел оборотов звездочек 33 и опорных валиков 3. После упаковки части изделия 4 упаковочный материал перерезают и дальнейщая упаковка ведется за счет запаса упаковочного материала на роликах 10 цепей 8 и 9. По окончании процесса завертывания следует команда на останов опорных валиков 3 и горизонтальную установку П-образных рычагов 23. После чего реверсом звездочек 33 цепи 8 и 9 перегоняются в резервные направляющие 31. В крайнем правом положении фиксатор 19 лентоукладчика, натыкаясь на упор 23, выходат из паза 24 пластины 13, освобождая последнюю. Пластины 13 и 14, а также связывающий их направляющий валик 18 под действием собственного веса опускаются вниз, раскрывая лентоз ладчик. Далее приводом 29 каретка 28 перемещает/ся в крайнее правое положение. Свободный конец упаковочного материала закрепляют на упакованном изделии 4, после чего механизм 2 уносит его из узла завертывания, доставляя на его место следующее изделие. Затем цикл повторяется. В связи с тем, что в устройстве лентоукладчик выполнен саморазмыкаюшимся, уменьщаются потери на подготовительные операции по заправке упаковочных материалов, а это, в конечиом итоге, как показала опытная проверка, повышает производительность ориентировочно на 15-20%.

Формула изобре те н и я

Устройство для упаковки кольцеобразных изделий, содержащее механизмы для подачи и вращения изделий и механизм для завертывания изделий, имеющий две параллельные цепи и лентоукладчик, отличающееся тем, что, с целью повыщения прризводительности, лентоукладчик состоит из двух

пар параллельных пластин, расположенных одна в другой н шарнирно закрепленных на цепях механизма для завертьгаания изделий, при этом одна из пар пластин подвижна относительно другой пары, и пластины в каждой паре соединены между собой валиком для упаковочного материала, а одна из пластин неподвижной пары имеет фиксатор для одной из пластин подвижной пары.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 543552,

кл. В 65 В 11/04. 1975.

I 2. Упаковка и маркировка :экспо})тнон метадлопродукции. М., В/О Промсырьеимпорт, 1969, с. 83 (прототап).

Y/jV//7 /////7j /// /// ///f/y////AV////// 7

//7//////jff////:f///X/////

rYT/r

n

/j

Ф.2

Авторы

Даты

1981-01-23—Публикация

1979-02-28—Подача