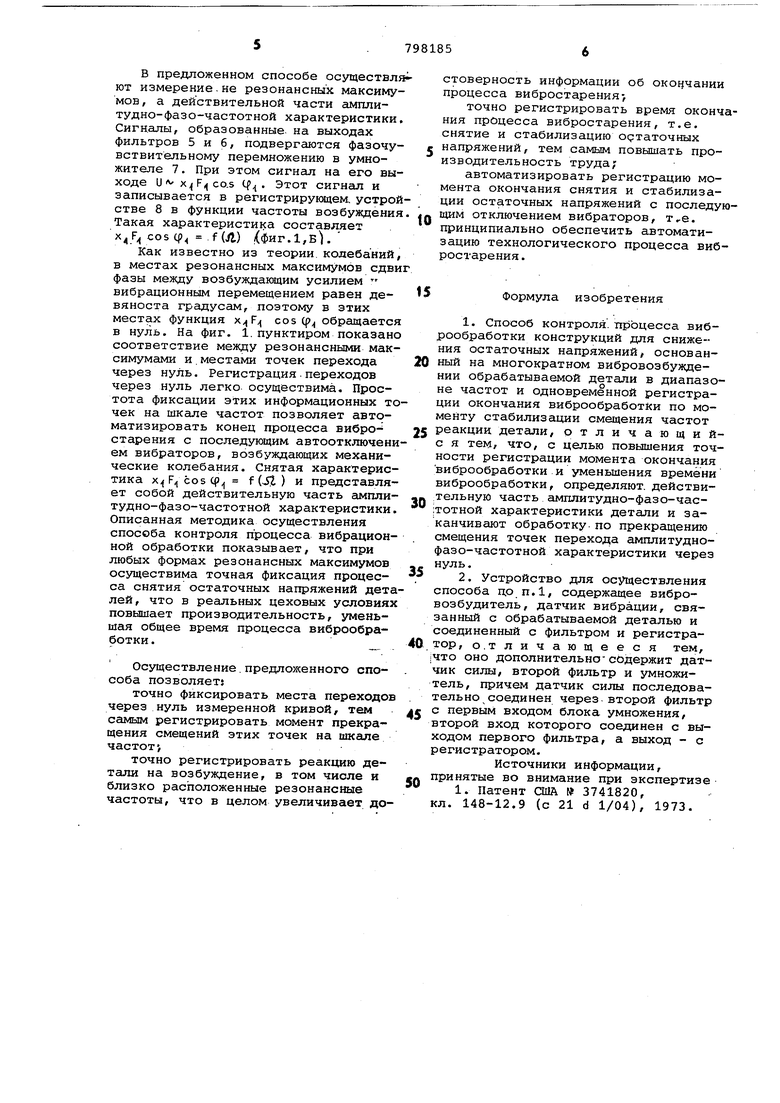

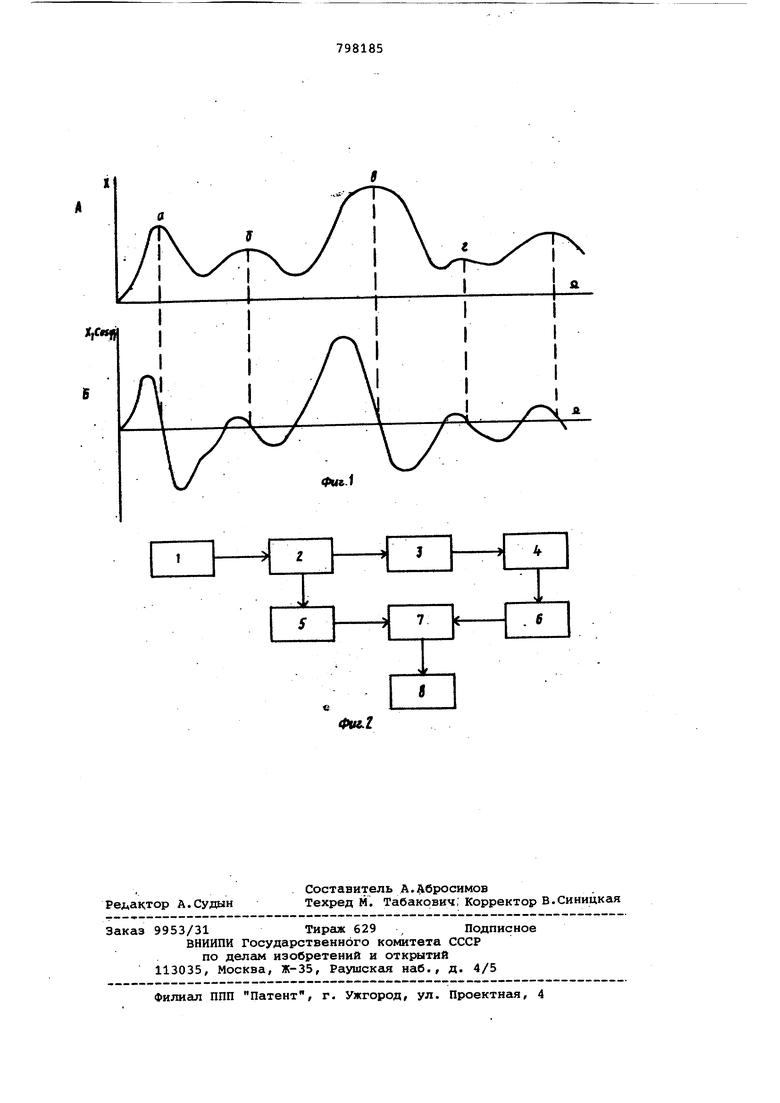

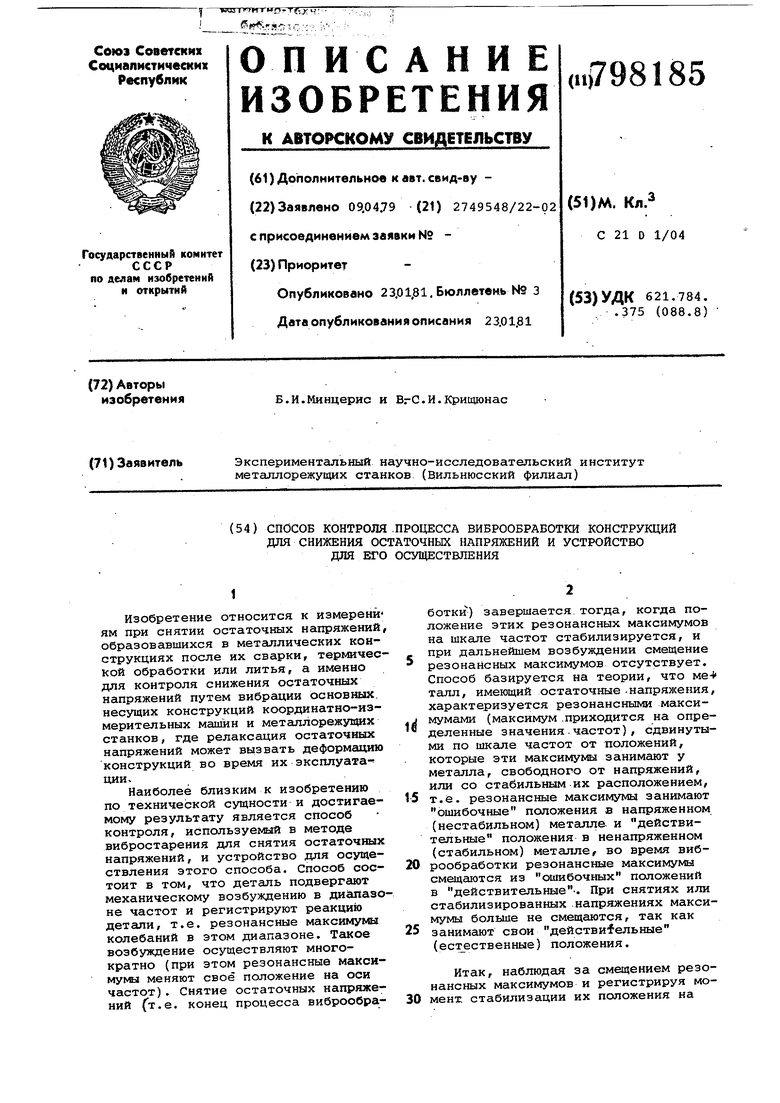

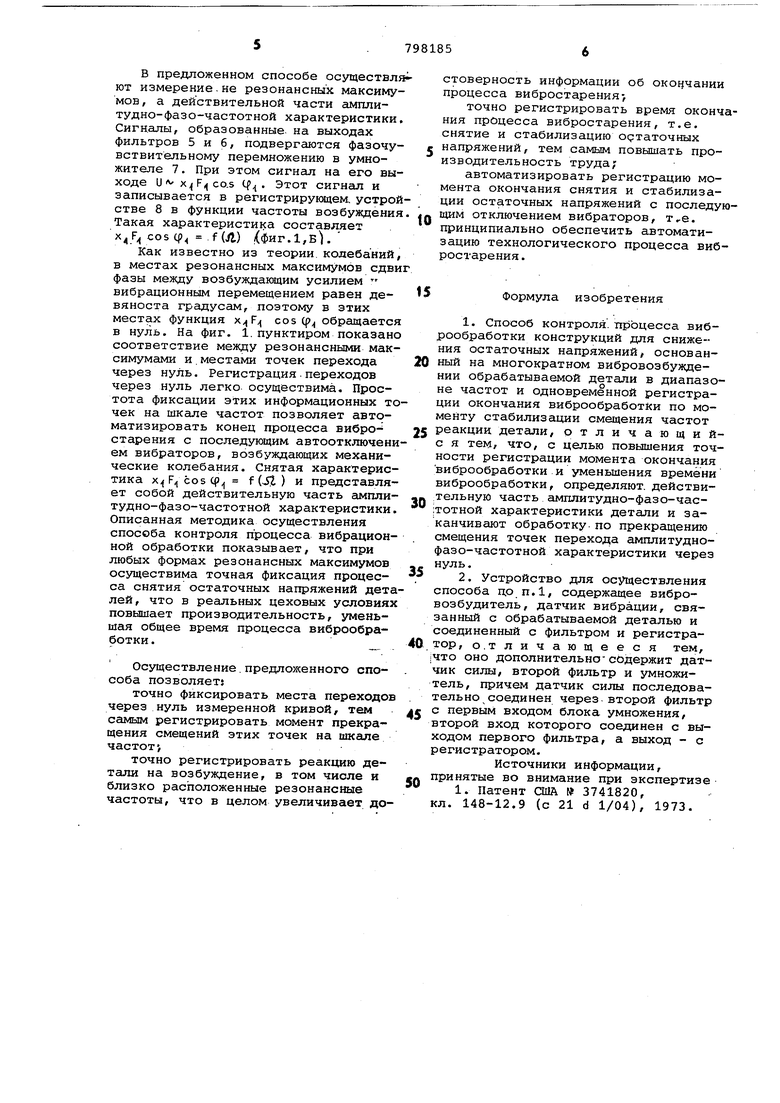

(54) СПОСОБ КОНТРОЛЯ .ПРОЦЕССА ВИБРООБРАБОТКИ КОНСТРУКЦИЙ ДЛЯ СНИЖЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ кале частот, узнают об окончании процесса снятия остаточных напряжени Способ .осуществляют устройством, содержащим вибровоэбудитель механических колебаний, установленный на конструкции (детали), датчик вибраций, также установленный на конструкции (детали) и через фильтр подключенный к регистрирующему устройству- (например двухкоординатному самописцу) , позволяющему записывать амплитуду вибрации в зависимости от частоты возбуждения 13 Известный способ обладает рядом недостатков: если обрабатываемая деталь характеризуется пологими резонансными максимумами, то установить соответствующую этому максимуму частоту достаточно сложно, неточная регистрация этих частот приводит к ошибкам при фиксации момента стабилизации положений этих частот на час тотной .шкале, т.е. не позволяет точно установить момент окончания технологического процесса виброобработки. В цеховых условиях это приводит к увеличению затрат времени, связанных как с определением отсутствия смещения частот резонансных максимумов, та« и с искусственными неоправданным затягиванием процесса виброобработки, что в конечном итог ведет к уменьшению производительнос ти труда. Кроме того, в сложных конструкциях с большим количеством степеней свободы вероятно присутствие, например, двух резонансных максимумов, расположенных очень близко друг к ДР.Угу. При .регистрации кривой эти два максимума могут слиться в один при указанном способе и устройстве регистрации. При этом снижается достоверность информации, что ведет к тем же указанным выше недостаткам Цель изобретения - повышение точ ности регистрации момента окончания процесса виброобработки и уменьшени времени виброобработки. Поставленная цель достигается тем что измеряют действительную часть амплитудно-фазо-частотной характеристики детали, а снятие и стабилиЗaцию остаточных напряжений фиксиру fOT по. прекращению смещения точек перехода измеренной кривой через нул Устройство, позволяющее осуществить предлагаемый способ, дополнительно содержит датчик силы с фильт ром и фазрчувствительный умножитель а датчик: силы и вибраций через фильтры подключены .ко входам фазо.чувствительного умножителя, выход которого соединен с регистрирующим уртройством. На фиг. 1 изображены регистрируе мые кривые по известному (А) и по предлагаемому способу (Б); на иг. 2 - устройство для осуществления предложенного способа. Устройство содержит вибровОзбудиель 1 механических.колебаний, датик 2 силы, обрабатываемый объект 3, атчик 4 ви.брации,, фильтры 5 и б, беспечивающие фильтрацию шумов, поех и паразитных сигналов, фазочувстительный умножитель 7 и регистриующее устройство 8, Устройство работает следующим обазом.. Вибровозбудитель 1 механических колебаний в качестве него можно использовать.электромагнитный, электрогидравлический , электродинамический , механический дебалансный, кулачковый вибратор)) возбуждает обрабатываемую деталь (конструкцию) 3. Частота возбуждающей силы может изменяться. Частотное управление вибратором осуществляется специальными блоками управления (на чертеже не показаны). Этими блоками могут быть генератор электрического периодического напряжения или электропривод постоянного тока в зависимости от применяемого вибратора. На выходе вибровозбудителя 1 установлен датчик 2 силы, который вырабатывает сигнал, пропорциональный возбуждающему усилию. Этот датчик осуществляет прямое (с помощью динамометра) или косвенное (например, по магнитному полю, по силе тока, по давлению рабочей жидкости - в зависимости от типа вибратора преобразование силы в электрический сигнал. Сигнал силы записывается в виде F Z (), где F - сила, i - номер гармонической составляющей, Л - частота возбуждения. Обогащение сигнала 1высшими гармониками происходит из-за нелинейности детали, принципа работы вибратора, шумов, помех и паразитных вибраций, которыми характеризуются цеховые условия. Все искажающие информацию частоты отфильтровываются фильтром 5, на выходе которого есть сигнал Р Р 51Пчй1. Реакция детали на возбуждение измеряется в виде виброперемещения детали с помощью датчика 4 вибраций и записывается в виде XJ S i п (iat+Cf ) , где х амплитуда виброперемещения., (f - фаза сигнала виброперемещения относительно сигнала возбуждающего усилия. После фильтрации в фильтре б («t+ Ср).. Типичная кривая реакции (виброперемещения детали на возбуждение в диапазоне частот (фиг.1,А) характеризуется резонансными максимумами, которые могут быть пологими, с тупой вершиной (а,б,в,г). Практически невозможно по таким записям точно определять частоты, соответствующие таким резонансным максимумам. В предложенном способе осуществл5 ют измерение.не резонансных максимумов , а действительной части амплитудно-фазо-частотной характеристики. Сигналы, образованные на выходах фильтров 5 и 6, подвергаются фазочувствительному перемножению в умножителе 7. При этом сигнал на его выходе .s ср . Этот сигнал и записывается в регистрирукяцем, устрой стве 8 в функции частоты возбуждения Такая характеристика составляет х F cos ср f (Л) /(фигЛ/в). Как известно из теории, колебаний, в местах резонансных максимумов сдви фазы между возбуждающим усилием вибрационным перемещением равен девяноста градусам, поэтому в этих местах функция cos ф обращается в нуль. На фиг. 1. пунктиром показано соответствие между резонансными максимумами и местами точек перехода через нуль. Регистрация.переходов через нуль легко осуществима. Простота фиксации этих информационных то чек на шкале частот позволяет автоматизировать конец процесса вибростарения с последуклцим автоотключени ем вибраторов, возбуждающих механические колебания. Снятая характеристика () f (Si) и представляет собой действительную часть амплитудно-фазо-частотной характеристики. Описанная методика осуществления способа контроля процесса вибрационной обработки показывает, что при любых формах резонансных максимумов осуществима точная фиксация процесса снятия остаточных напряжений дета лей, что в реальных цеховых условиях повышает производительность, уменьшая общее время процесса виброобработки. Осуществление.предложенного способа позволяет точно фиксировать места переходов через нуль измеренной кривой, тем самьм регистрировать момент прекращения смещений этих точек на шкале частот-, точно регистрировать реакцию детали на возбуждение, в том числе и близко расположенные резонансные частоты, что в целом увеличивает достоверность информации об окончании процесса вибростарения-, точно регистрировать время окончания процесса вибростарения, т.е. снятие и стабилизацию ортаточных напряжений, тем самым повышать производительность труда; автоматизировать регистрацию момента окончания снятия и стабилизации остаточных напряжений с последующим отключением вибраторов, т..е. принципиально обеспечить автоматизацию технологического процесса вибростарения. Формула изобретения 1.Способ контроля, процесса виброобработки конструкций для снижения остаточных напряжений, основанный на многократном вибровозбуждении обрабатываемой детали в диапазоне частот и одновременной регистрации окончания виброобработки по моменту стабилизации смещения частот реакции детали, отличающийс я тем, что, с целью повышения точности регистрации момента окончания виброобработки и уменьшения времени виброобработки, определяют, действительную часть амплитудно-фазо-час:тотной характеристики детали и заканчивают обработку по прекращению смещения точек перехода амплитуднофазо-частотной характеристики через нуль. 2.Устройство для осуществления способа до П.1, содержащее вибровозбудитель, датчик вибрации, связанный с обрабатываемой деталью и соединенный с фильтром и регистратор, о.тличающееся тем, |что оно дополнительно-содержит датчик силы, второй фильтр и умножитель, причем датчик силы последовательно соединен через второй фильтр с первым входом блока умножения, второй вход которого соединен с выходом первого фильтра, а выход - с регистратором. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3741820, кл. 148-12.9 (с 21 d 1/04), 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

| Устройство для вибрационного старения металлических изделий | 1988 |

|

SU1629327A1 |

| Способ обработки металлических изделий | 1986 |

|

SU1397502A1 |

| Способ снятия внутренних напряжений в детали | 1977 |

|

SU749911A1 |

| Способ снятия внутренних напряжений в деталях вибрацией | 1988 |

|

SU1694659A1 |

| Вибрационная установка для снижения уровня напряжений и стабилизации размеров деталей и конструкций | 1982 |

|

SU1076465A1 |

| Способ снятия остаточных напряжений в металлических конструкциях и устройство для его осуществления | 1987 |

|

SU1474175A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОСТАБИЛИЗАЦИИ | 2002 |

|

RU2244755C2 |

| Способ определения упруго-диссипативных характеристик древесины | 2019 |

|

RU2715222C1 |

| Способ обработки крупногабаритных деталей | 1990 |

|

SU1766972A1 |

Авторы

Даты

1981-01-23—Публикация

1979-04-09—Подача