(54) МОДИФИКАТОР ДЛЯ СЕРОГО ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1976 |

|

SU655740A1 |

| Модификатор | 1976 |

|

SU655741A1 |

| Модификатор | 1976 |

|

SU577248A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Модификатор | 1987 |

|

SU1420055A1 |

| МОДИФИКАТОР ЛИТЕЙНОГО ЧУГУНА И СПОСОБ ДЛЯ ПРОИЗВОДСТВА МОДИФИКАТОРА ЛИТЕЙНОГО ЧУГУНА | 2017 |

|

RU2700220C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| Модифицирующая смесь | 1986 |

|

SU1331895A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

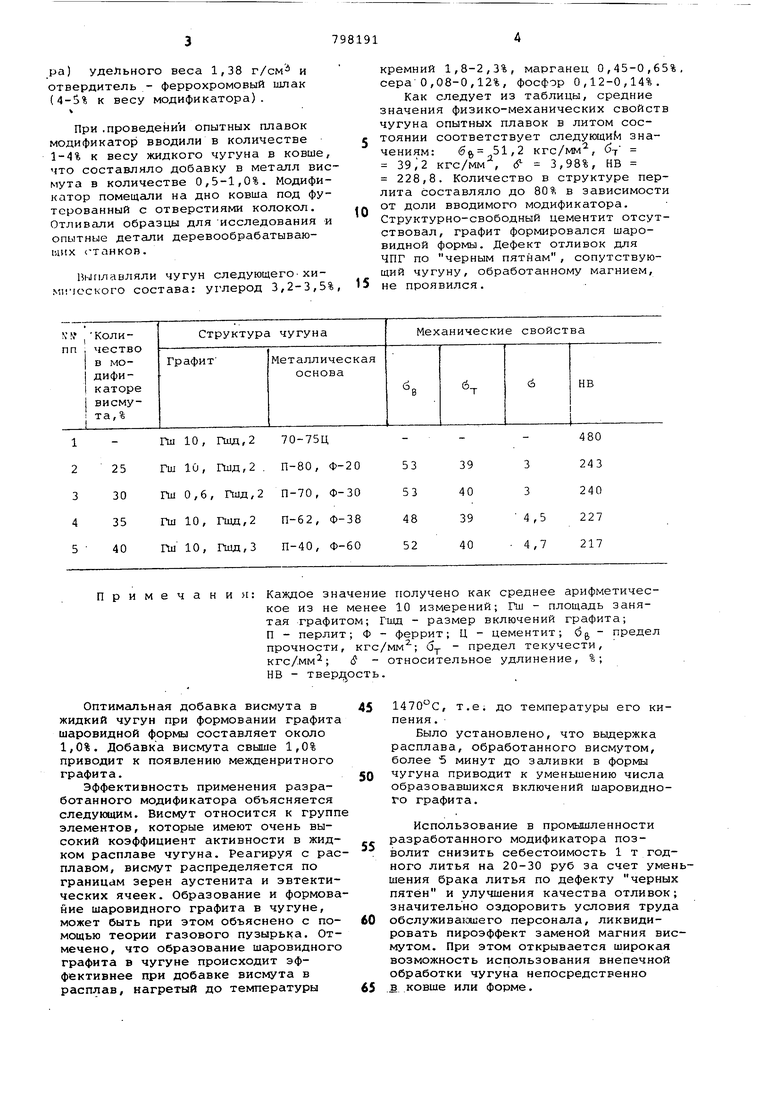

Изобретение относится к металлур гии. По основному авт.св. № 655741 известен модификатор для серого чугуна следующего состава, вес.%: Соли ИЛИ ОКИСЛЫ бария 2-5; Углеродсодержащий материал5-10;ФерросилицийОстальное При использовании этого модифика тора в ЛИТОЙ структуре чугуна содержится 6,5-75% структурно-свободного цементита, глубина отбела составляет 0,5-5 мм 1 . Однако модификатор вводится в жи кий чугун после обработки его магни ем, поэтому при обработке жидкого чугуна наблюдается значительный пироэффект, что отрицательно сказывается на условиях.труда обслуживаю щего персонала. Кроме того,отливкам сопутствует характерный дефект для чугуна, обработанного магнием, по черным пятнам. Цель изобретения - подавление пироэффекта и устранение отбела в чугунных отливках. Поставленная цель достигается тем, что модификатор для серого чугуна дополнительно содержит висмут при следующем соотношении компонентов, вес.%; Соли или. ОКИСЛЫ бария 2-5; Углеродсодержащий материал5-10 ; Висмут 25-40 Ферросилиций Остальное. Пример. БЫЛИ подготовлены четыре типа модификатора, содержащие каждый (вес.%) бария 3,5, графита 7,5, ферросилиция 32,5, отличающиеся друг от друга содержанием вводимого висмута, равного в каждой смеси соответственно (вес-%) 25, 30, 35, 40. Для сравнения результатов,, проводились плавки чугуна с использованием модификатора, в котором висмут отсутстэовал (табл., п.1). Модификаторы готовили из смеси бария в виде солей или окислов,например ВаО ИЛИ ВаСОз, аморфного графита, ферросилиция ФС-75, висмута в виде гранул. Из смеси компонентов в пресс-формах на прессах средней мощнос-ги прессовали брикеты. В качество, связующего материала использовали жидкое стекло ,(5-7% к весу модификатоpa) удельного веса 1,38 г/см и отвердитель - феррохромовый шлак (4-S% к весу модификатора).

V

При .проведении опытных плавок модификатор вводили в количестве 1-4% к весу жидкого чугуна в ковше, что составляло добавку в металл висмута в количестве 0,5-1,0%. Модификатор помещали на дно ковша под футерованный с отверстиями колокол, Отливсши образцы для исследования и опытные детали деревообрабатываю(яих станков.

выплавляли чугун следующего-химического состава: углерод 3,2-3,5% Примечания:

Оптимальная добавка висмута в жидкий чугун при формовании графита шаровидной формы составляет около 1,0%. Добавка висмута свыше 1,0% приводит к появлению межденритного графита.

Эффективность применения разработанного модификатора объясняется следующим. Висмут относится к групп элементов, которые имеют очень высокий коэффициент активности в жидком расплаве чугуна. Реагируя с расплавом, висмут распределяется по границам зерен аустенита и эвтектических ячеек. Образование и формовайие шаровидного графита в чугуне, может быть при этом объяснено с помощью теории газового пузырька. Отмечено, что образование шаровидного графита в чугуне происходит эффективнее при добавке висмута в расплав, нагретый до температуры

кремний 1,8-2,3%, марганец 0,45-0,65 сера0,08-0,12%, фосфор 0,12-0,14%.

Как следует из таблицы, средние значения физико-механических свойств чугуна опытных плавок в литом состоянии соответствует следующий значениям: 0 51,2 кгс/мм, 6-f кгс/мм , ( 3,98%, НВ 228,8. Количество в структуре перлита составляло до 80% в зависимости от доли вводимого модификатора. Структурно-свободный цементит отсутствовал, графит формировался шаровидной формы. Дефект отливок для ЧПГ по черным пятнам, сопутствующий чугуну, обработанному магнием, не проявился.

1470 С, т.е. до температуры его кипения.

Было установлено, что выдержка расплава, обработанного висмутом, более 5 минут до заливки в формы чугуна приводит к уменьшению числа образовавшихся включений шаровидного графита.

Использование в промышленности разработанного модификатора позволит снизить себестоимость 1 т годного литья на 20-30 руб за счет уменшения брака литья по дефекту черных пятен и улучшения качества отливок; значительно оздоровить условия труда обслуживаюшего персонала, ликвидировать пироэффект заменой магния висмутом. При этом открывается широкая возможность использования внепечной обработки чугуна непосредственно .в ковше или форме. Каждое значение получено как среднее арифметическое из не менее 10 измерений; Гш - площадь занятая графитом; Гшд - размер включений графита; П - перлит; Ф - феррит; Ц - цементит; б - предел прочности, кгс/мм ; Оу - предел текучести, КГС/ММ ; ( - относительное удлинение, %; НВ - TBepji ocTb. 5798191 Формула изобретения Модификатор для серого чугуна по авт.св. № 655741, отличающ и и с я тем, что., с целью устранения отбела в чугунных отливках, он дополнительно содержит висмут пр при следующем соотношении компонентов, вёс.%:№ 6 Соли или окислы бария 2-5; Углеродсодержащий материал 5-10; Висмут 25-40; Ферросилиций Остальное, Источники информации, инятые во внимание при экспертизе 1. Авторское свидетельство СССР 655741, кл. С 22 С 35/00, 1976.

Авторы

Даты

1981-01-23—Публикация

1978-11-13—Подача