Изобретение относится к железнодорожному механизированному инструменту, а именно к станкам для резки рельсов.

По основному авт. св. № 610904 известен станок для резки рельсов, содержащий установленные на раме двигатель, пилу с направляющей, укрепленную на по ворот Hcavt рычаге и приводимую в действие от двигателя через кривсшипно-шатунный механизм, и механизм нагружения, состоящий из смонтированной на поворотном рычаге фрикционной муфты, ведущей полумуфты, которая соединена посредством водила и тяги с двуплечим коромыслом, шарнирно закрепленным на поворотном рычаге и несущим на конце ролик, сопряженный с пильной рамой пилы через неподвижно установленный на ней копир, а ведомая полумуфта через промежуточную шестерню находится в зацеплении с шарнирно установленной на раме станка вертикальной зубчатой рейкой (jL .

Однако такое выполнение устройства, обеспечивая принудительный поворот кулисы спиральной рамкой, и подачу.ножовочного полотна, создает давление его зубьев на рельс, рдинаковое как при распиливании головки, так шейки и подошвы, при этом удельное давление при распиливании разных частей рельса меняется, двигатель станка то перегружается, то недогружается, производительность станка уменьшается.

Цель изобретения - повышение долговечности за счет поддержания удельoного давления инструмента на рельс постоянным.

Цель достигается тем, что станок для резки рельсов снабжен направляющими , эакрепленнЁОНи на оск механиз 5ма нагружения, дополнительной зубчатой рейкой, один конец которой снабжен роликом я стойкой, имеющей фигурный паз для размещения в нем ролика рейки, причем дополнительная зубча0тая рейка установлена в направляющих,, a регулировочная гайка выполнена с зубьями на наружной поверхности, зацепленными с зубьями рейки.

25

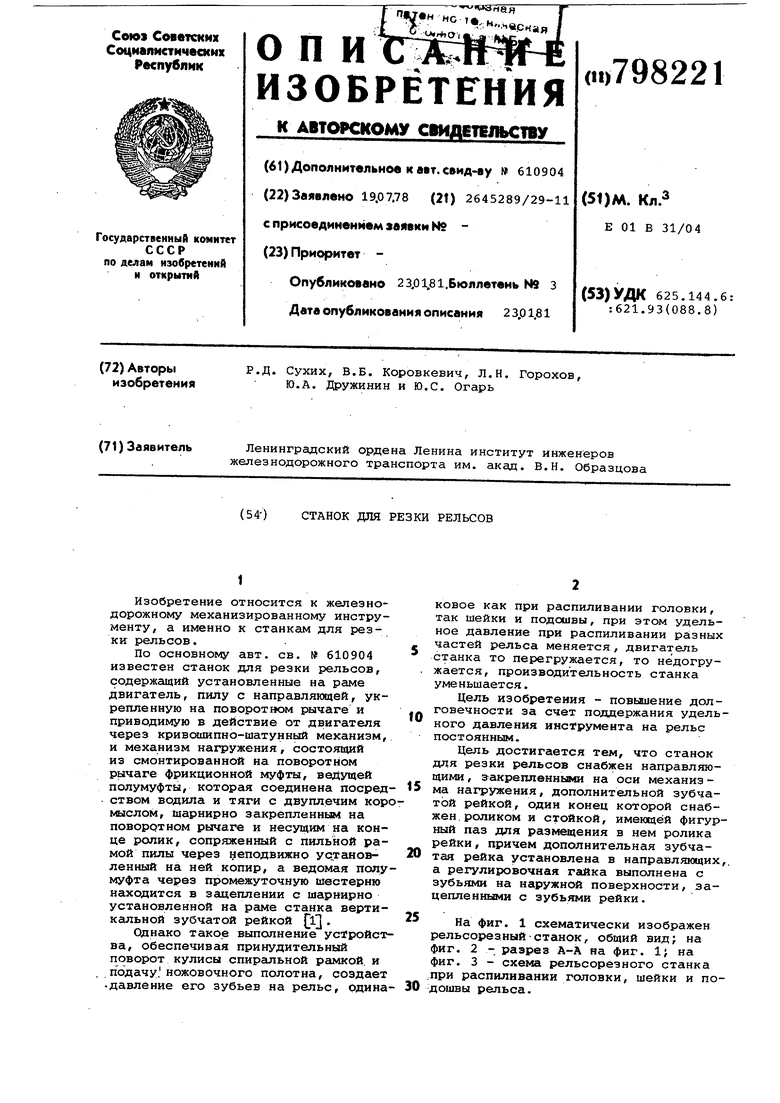

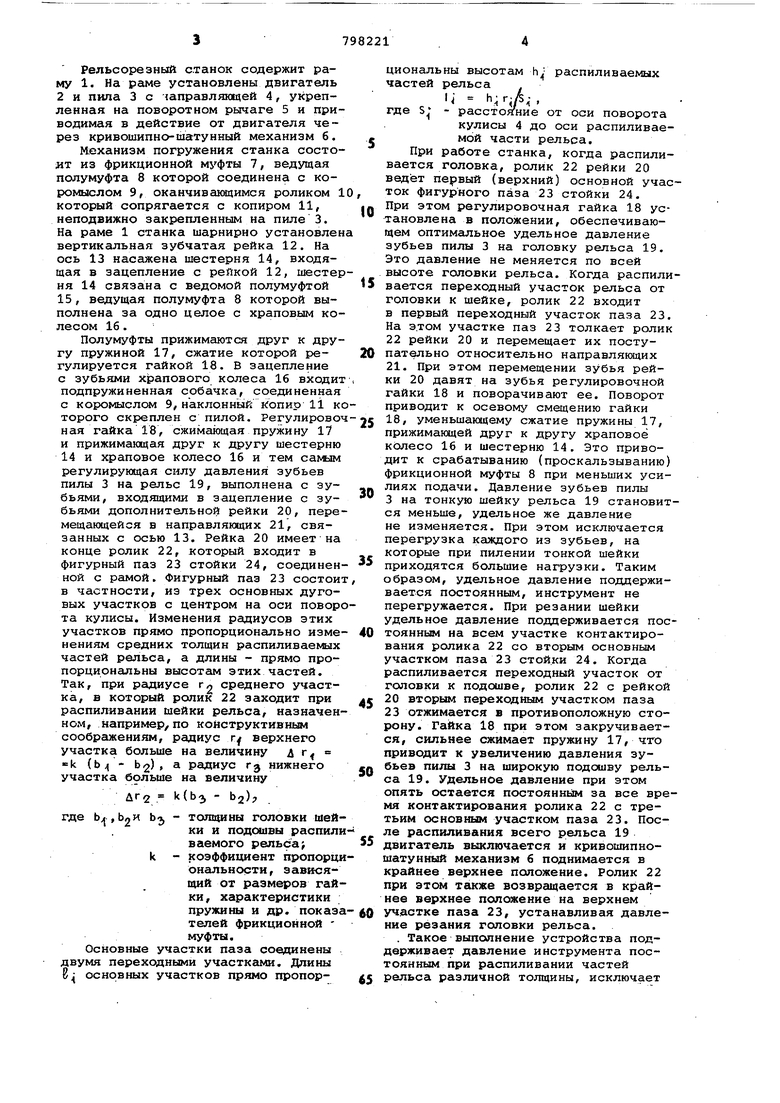

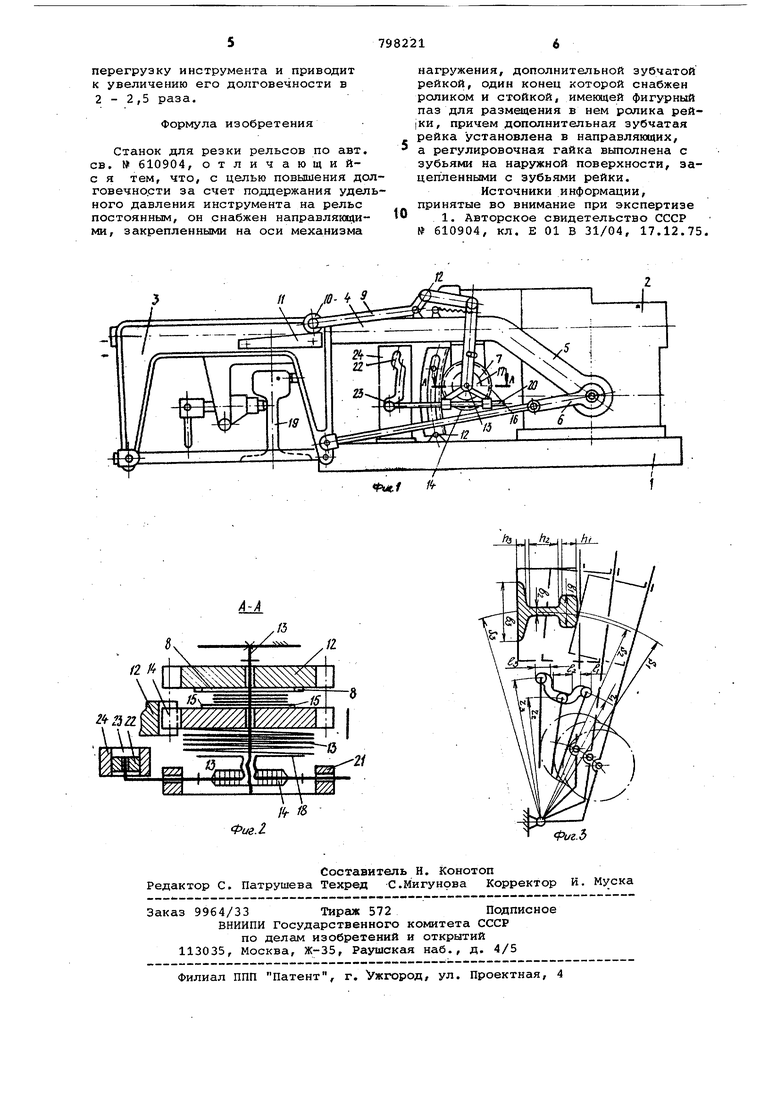

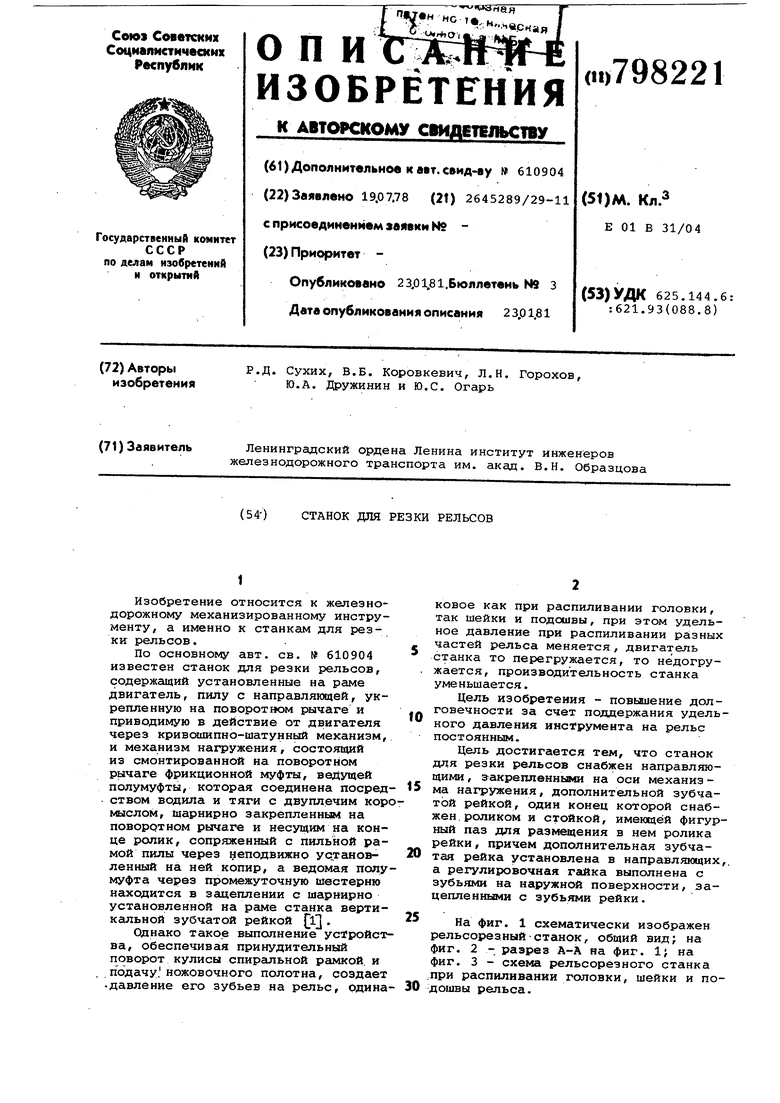

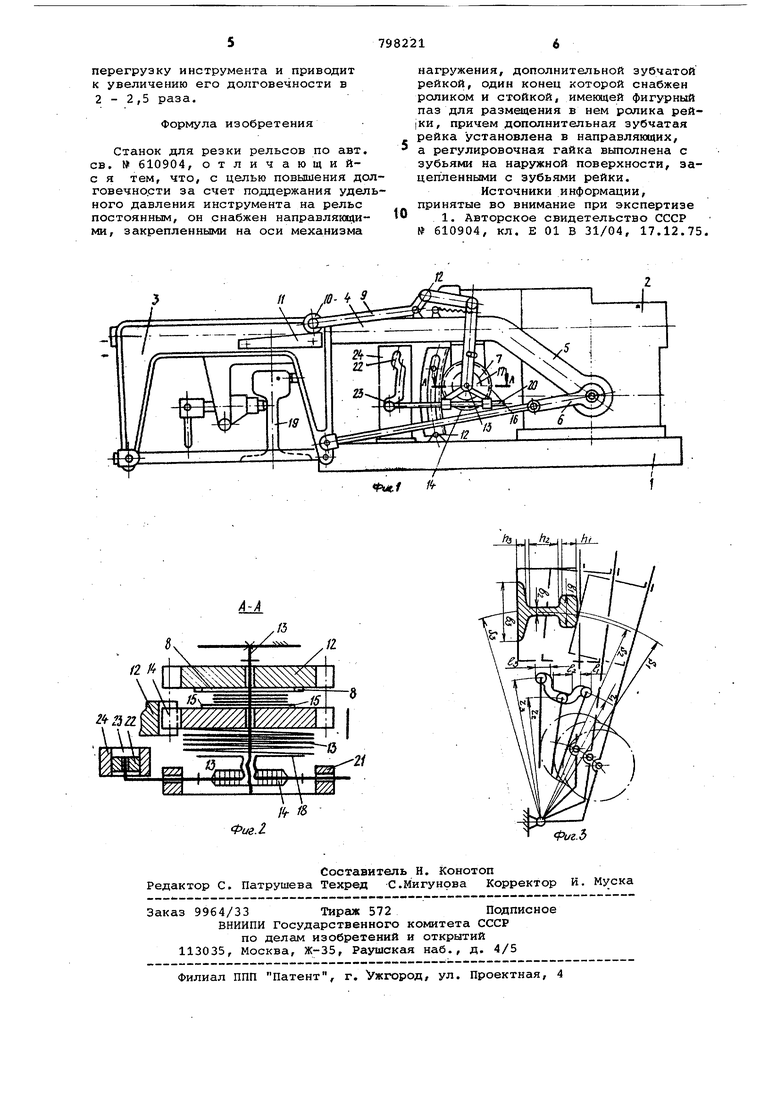

На фиг. 1 схематически изображен рельсорезный-станок, общий вид; на фиг. 2 -. разрез А-А на фиг. 1} на фиг. 3 - схема рельсорезного станка .при распиливании головки, шейки и подошвы рельса. Рельсорезный станок содержит раму 1. На раме установлены двигатель 2 и пила 3 с чаправлянадей 4, укрепленная на поворотном рычаге 5 и приводимая в действие от двигателя через кривошипно-шатунный механизм 6. Механизм погружения станка состоит из фрикционной муфты 7, ведущая полумуфта 8 которой соединена с коромыслом 9, оканчивающимся роликом 1 который сопрягается с копиром 11, неподвижно закрепленным на пиле 3. На раме 1 станка шарнирно установлен вертикальная зубчатая рейка 12. На ось 13 насажена шестерня 14, входящая в зацепление с рейкой 12, шестер ня 14 связана с ведомой полумуфтой 15, ведущая полумуфта 8 которой выполнена за одно целое с храповым колесом 16 . Полумуфты прижимаются друг к другу пружиной 17, сжатие которой регулируется гайкой 18. В зацепление с зубьями храпового колеса 16 входит подпружиненная собачка, соединенная с коромыслом 9, наклонный копир li к торого скреплен с пилой. Регулирово ная гайка 18, сжимающая пружину 17 и прижимающая друг к другу шестерню 14 и храповое колесо 16 и тем самым регулирующая силу давления зубьев пилы 3 на рельс 19, выполнена с зубьями, входящими в зацепление с зубьями дополнительной рейки 20, пере мещающейся в направляющих 21, связанных с осью 13. Рейка 20 имеет на конце ролик 22, который входит в фигурный паз 23 стойки 24, соединен ной с рамой. Фигурный паз 23 состои в частности, из трех основных дуговых участков с центром на оси повор та кулисы. Изменения радиусов этих участков прямо пропорционально изме нениям средних толщин распиливаемых частей рельса, а длины - прямо пропорциональны высотам этих частей. Так, при радиусе г л среднего участка, в который ролик 22 заходит при распиливании шейки рельса, назначен ном, например/по конструктивным сообргикениям, радиус г верхнего участка больше на величину Д г (b - Ь) , а радиус г нижнего участка больше на величину ДГ2 k(b3 - bj) где bjj , ЬяИ bj - толщины головки шей ки и подсшвы распил ваемого рельса k - коэффициент пропорц ональности, зависящий от размеров гай ки, характеристики пружины и др. показ телей фрикционной муфты. Основные участки паза соединены двумя переходными участками. Длины Z основных участков прямо пропорциональны высотам распиливаемых частей рельса N .Л,- . где Sj - расстояние от оси поворота кулисы 4 до оси распиливаемой части рельса. При работе станка, когда распиливается головка, ролик 22 рейки 20 ведёт первый (верхний) основной участок фигурного паза 23 стойки 24. При этом регулировочная гайка 18 установлена в положении, обеспечивающем оптимальное удельное давление зубьев пилы 3 на головку рельса 19. Это давление не меняется по всей высоте головки рельса. Когда распиливается переходный участок рельса от головки к шейке, ролик 22 входит в первый переходный участок паза 23. На этом участке паз 23 толкает ролик 22рейки 20 и перемещает их поступательно относительно направляющих 21. При этом перемещении зУбья рейки 20 давят на зубья регулировочной гайки 18 и поворачивают ее. Поворот приводит к осевому смещению гайки 18, уменьшающему сжатие пружины 17, прижимающей друг к другу храповое колесо 16 и шестерню 14. Это приводит к срабатыванию (проскальзыванию) фрикционной муфты 8 при меньших усилиях подачи. Давление зубьев пилы 3 на тонкую шейку рельса 19 становится меньше, удельное же давление не изменяется. При этом исключается перегрузка каждого из зубьев, на которые при пилении тонкой шейки приходятся большие нагрузки. Таким образом, удельное давление поддерживается постоянным, инструмент не перегружается. При резании шейки удельное давление поддерживается постоянным на всем участке контактирования ролика 22 со вторым основным участком паза 23 стойки 24. Когда распиливается переходный участок от головки к подошве, ролик 22 с рейкой 20 вторым переходным участком паза 23отжимается в противоположную сторону. Гайка 18 при этом закручивается, сильнее сжимает пружину 17, что приводит к увеличению давления зубьев пилы 3 на широкую подошву рельса 19. Удельное давление при этом опять остается постоянньгм за все время контактирования ролика 22 с третьим основным участком паза 23. После распиливания всего рельса 19 двигатель выключается и кривошипношатунный механизм 6 поднимается в крайнее верхнее положение. Ролик 22 при этом также возвращается в крайнее верхнее положение на верхнем участке паза 23, устанавливая давление резания головки рельса. . Такое выполнение устройства поддерживает давление инструмента постоянным при распиливании частей рельса различной толщины, исключает

| название | год | авторы | номер документа |

|---|---|---|---|

| Рельсорезный станок | 1982 |

|

SU1057209A1 |

| Рельсорезный станок | 1974 |

|

SU531904A2 |

| Рельсорезный станок | 1978 |

|

SU767263A1 |

| Станок рельсорезный | 1990 |

|

SU1802028A1 |

| СПОСОБ РЕЗКИ РЕЛЬСОВ ЛЕЗВИЙНОЙ ПИЛОЙ | 2002 |

|

RU2239685C2 |

| СПОСОБ ГЕЛИКОИДНОЙ РЕЗКИ РЕЛЬСОВ (ВАРИАНТЫ) | 2007 |

|

RU2376113C2 |

| Станок для резки рельсов | 1978 |

|

SU783392A2 |

| Станок для резки рельсов | 1975 |

|

SU610904A1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ | 2010 |

|

RU2464371C2 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

Авторы

Даты

1981-01-23—Публикация

1978-07-19—Подача