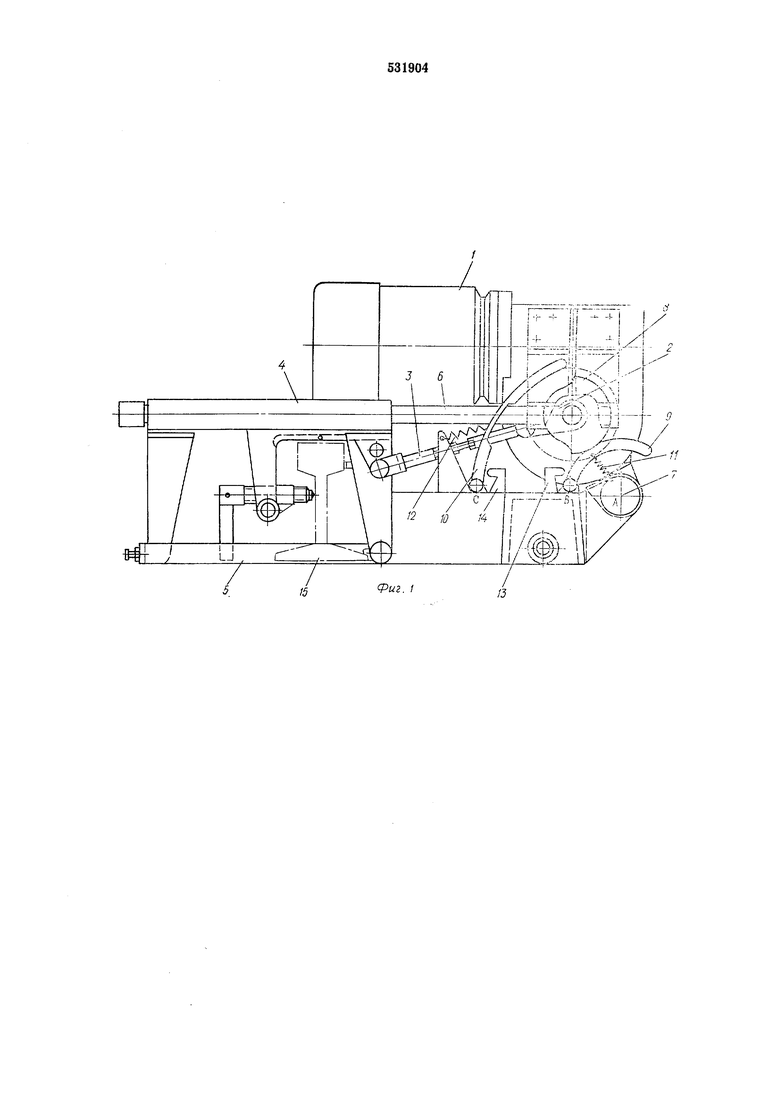

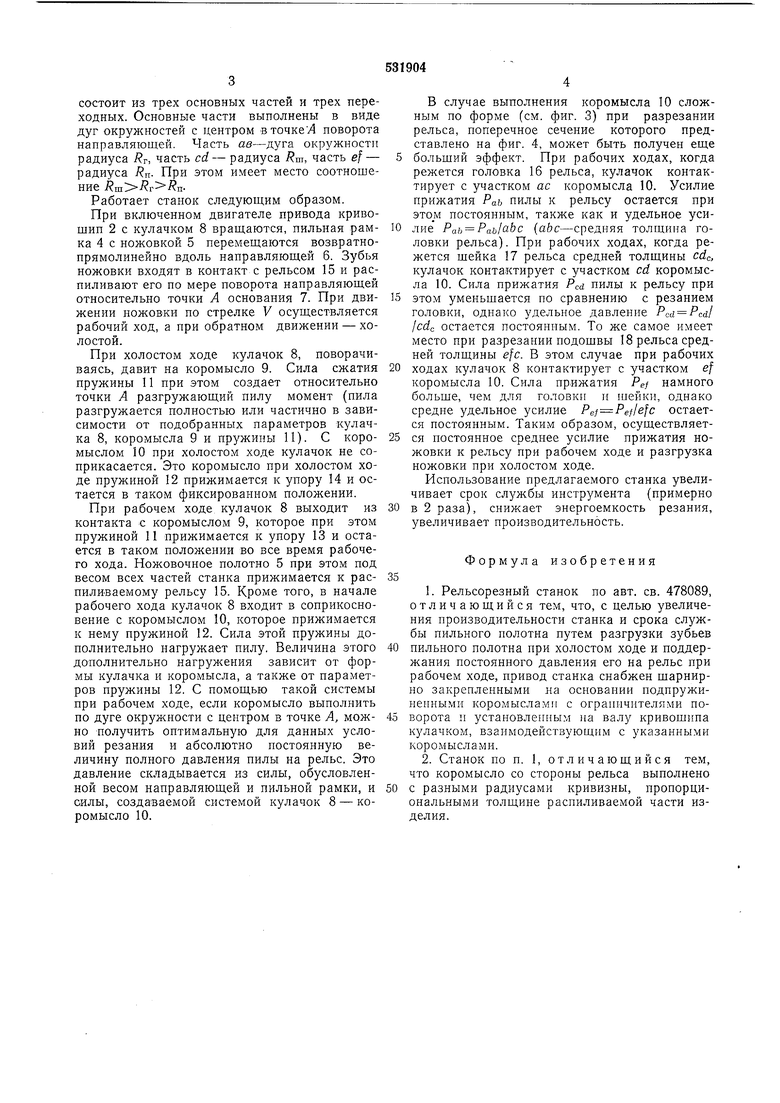

состоит из трех основных частей и трех переходных. Основные части выполнены в виде дуг окружностей с центром в точкеЛ поворота направляющей. Часть ав-дуга окружности радиуса г, часть cd - радиуса Rm, часть ef - радиуса Rn- При этом имеет место соотношение Rm RT RnРаботает станок следующим образом.

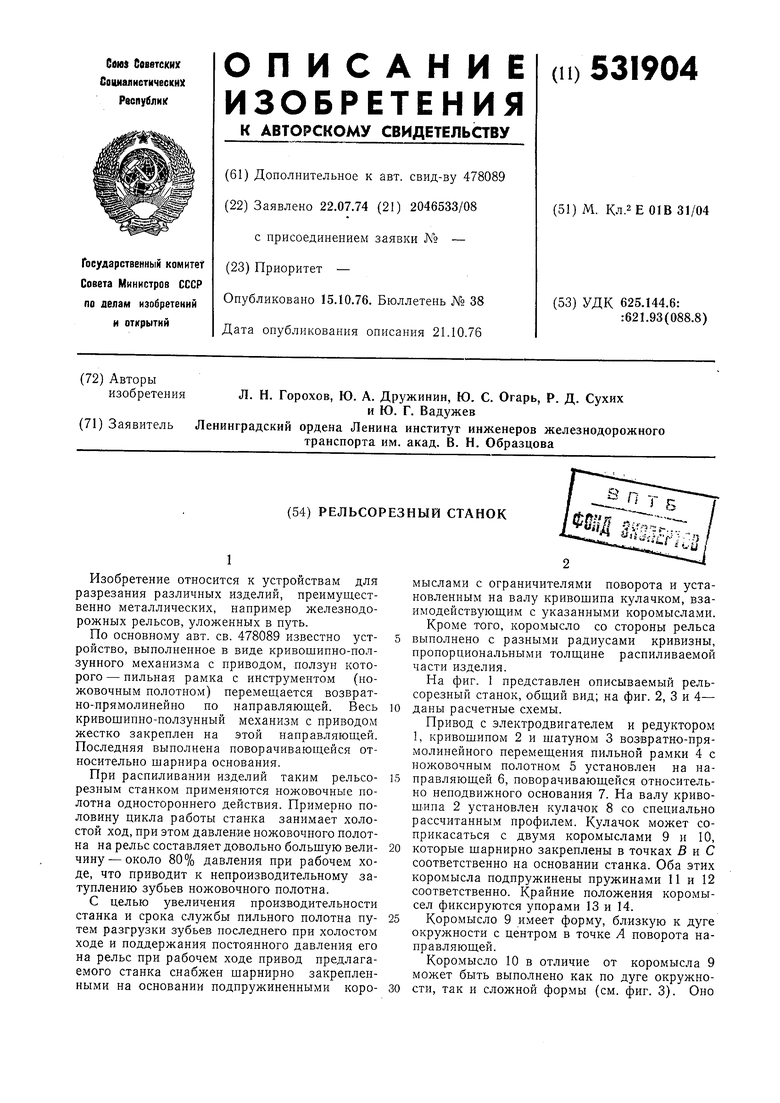

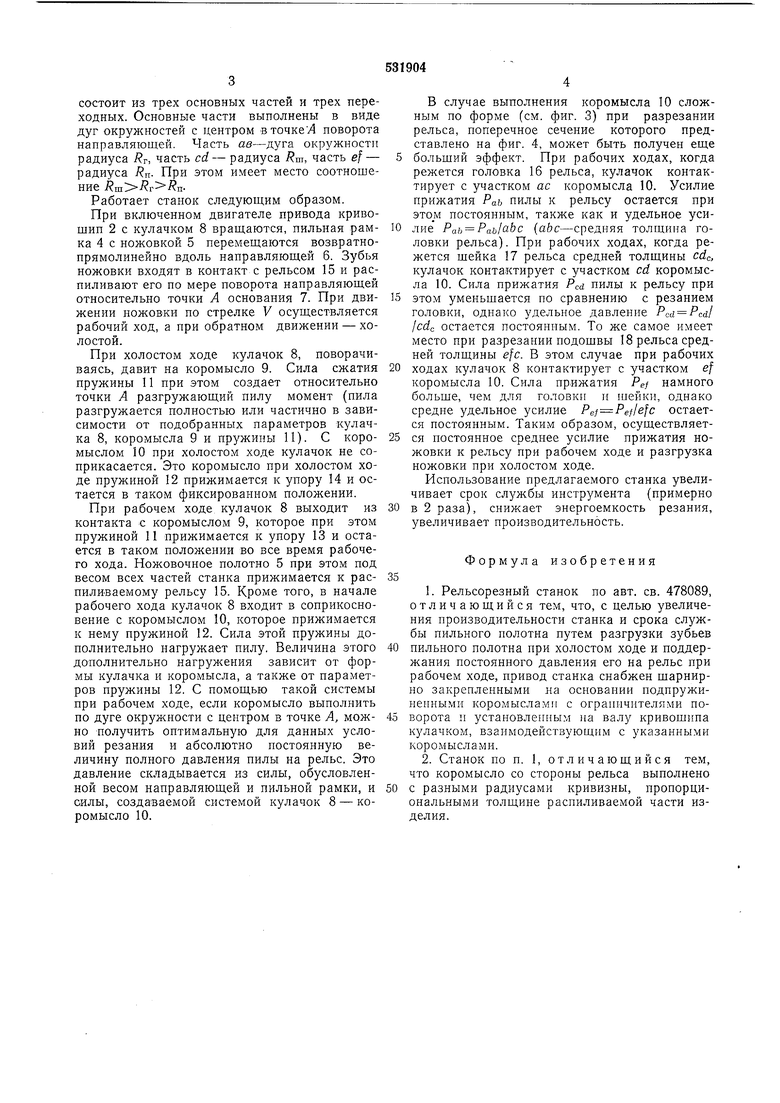

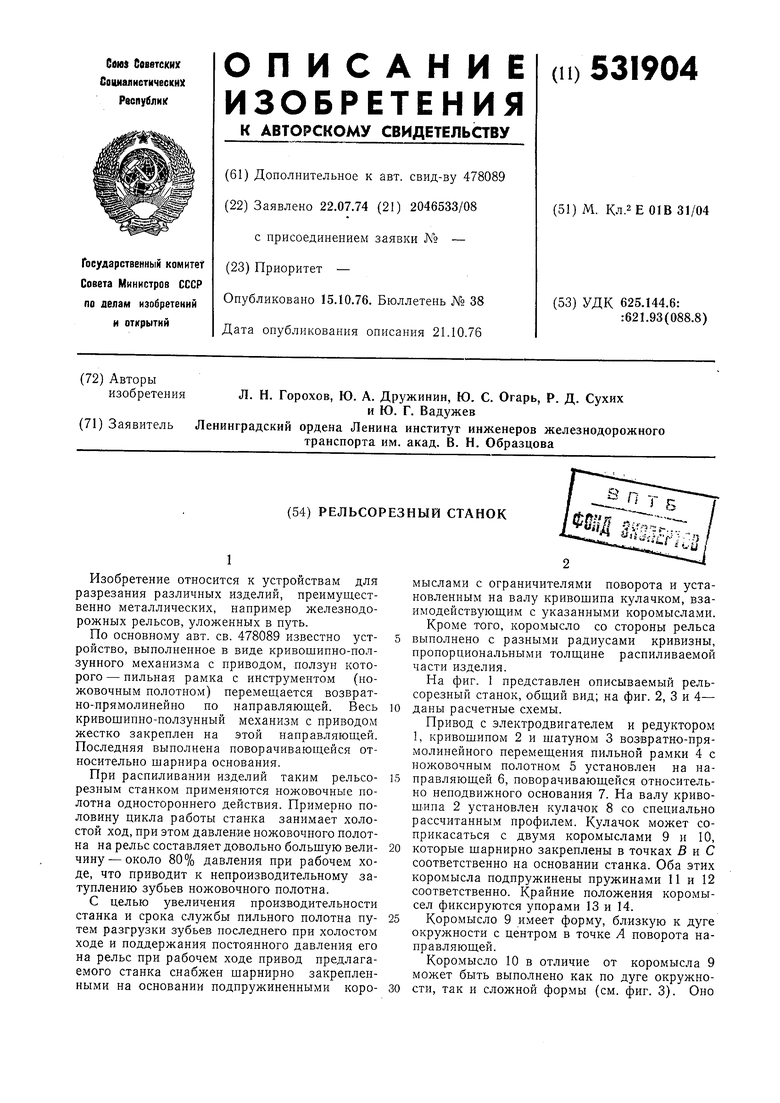

При включенном двигателе привода кривошип 2 с кулачком 8 враш;аются, пильная рамка 4 с ножовкой 5 перемещаются возвратнопрямолинейно вдоль направляющей 6. Зубья ножовки входят в контакт с рельсом 15 и распиливают его по мере поворота направляющей относительно точки А основания 7. При движении ножовки по стрелке V осуществляется рабочий ход, а при обратном движении - холостой.

При холостом ходе кулачок 8, поворачиваясь, давит на коромысло 9. Сила сжатия пружины 11 при этом создает относительно точки А разгружающий пилу момент (пила разгружается полностью или частично в зависимости от подобранных параметров кулачка 8, коромысла 9 и пружины 11). С коромыслом 10 при холостом ходе кулачок не соприкасается. Это коромысло при холостом ходе пружиной 12 прижимается к упору 14 и остается в таком фиксированном положении.

При рабочем ходе кулачок 8 выходит из контакта с коромыслом 9, которое при этом пружиной 11 прижимается к упору 13 и остается в таком положении во все время рабочего хода. Ножовочное полотно 5 при этом под весом всех частей станка прижимается к распиливаемому рельсу 15. Кроме того, в начале рабочего хода кулачок 8 входит в соприкосновение с коромыслом 10, которое прижимается к нему пружиной 12. Сила этой пружины дополнительно нагружает пилу. Величина этого дополнительно нагружения зависит от формы кулачка и коромысла, а также от параметров пружины 12. С помощью такой системы при рабочем ходе, если коромысло выполнить по дуге окружности с центром в точке А, можно получить оптимальную для данных условий резания и абсолютно постоянную величину полного давления пилы на рельс. Это давление складывается из силы, обусловленной весом направляющей и пильной рамки, и силы, создаваемой системой кулачок 8 - коромысло 10.

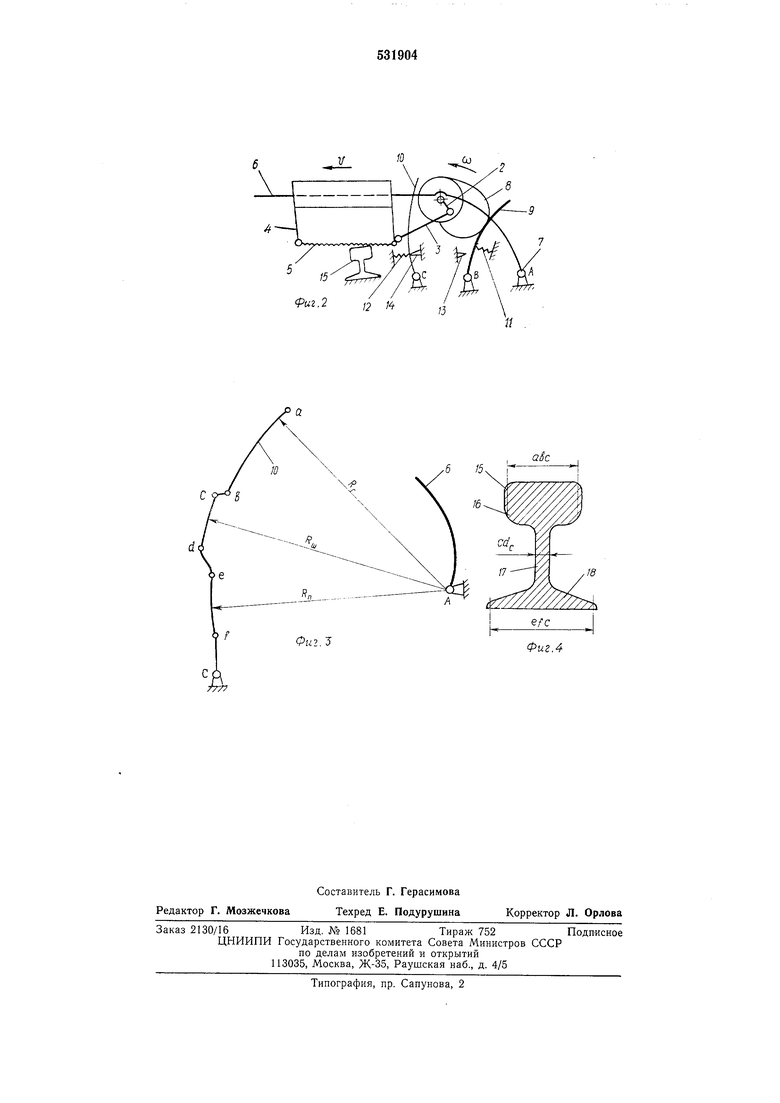

В случае выполнения коромысла 10 сложным по форме (см. фиг. 3) при разрезании рельса, поперечное сечение которого представлено на фиг. 4, может быть получен еще больший эффект. При рабочих ходах, когда режется головка 16 рельса, кулачок контактирует с участком ас коромысла 10. Усилие прижатия Pah пилы к рельсу остается при этом постоянным, также как и удельное усилие Pab Pab/ctbc (иЬс-средняя толщина головки рельса). При рабочих ходах, когда режется шейка 17 рельса средней толщины cdc, кулачок контактирует с участком cd коромысла 10. Сила прижатия пилы к рельсу при

этом уменьшается по сравнению с резанием головки, однако удельное давление Pcd Pcd/ fcdc остается постоянным. То же самое имеет место при разрезании подошвы 18 рельса средней толщины efc. В этом случае при рабочих

ходах кулачок 8 контактирует с участком ef коромысла 10. Сила прижатия Pgf намного больше, чем для головки и шейки, однако средне удельное усилие Pef Pei/efc остается постоянным. Таким образом, осуществляется постоянное среднее усилие прижатия ножовки к рельсу при рабочем ходе и разгрузка ножовки при холостом ходе.

Использование предлагаемого станка увеличивает срок службы инструмента (примерно

в 2 раза), снижает энергоемкость резания, увеличивает производительность.

Формула изобретения

1. Рельсорезный станок по авт. св. 478089, отличающийся тем, что, с целью увеличения производительности станка и срока службы пильного полотна путем разгрузки зубьев

пильного полотна при холостом ходе и поддержания постоянного давления его на рельс при рабочем ходе, привод станка снабжен шарнирно закрепленными на основании подпружиненными коромыслами с ограничителями поворота и установленным на валу кривошипа кулачком, взаимодействующим с указанными коромыслами.

2. Станок по п. 1, отличающийся тем, что коромысло со стороны рельса выполнено

с разными радиусами кривизны, пропорциональными толщине распиливаемой части изделия.

/5

«2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для резки рельсов | 1978 |

|

SU798221A1 |

| Рельсорезный станок | 1978 |

|

SU767263A1 |

| Рельсорезный станок | 1980 |

|

SU954535A1 |

| Станок для резки рельсов | 1975 |

|

SU610904A1 |

| Станок рельсорезный | 1982 |

|

SU1079723A1 |

| Рельсорезный станок | 1988 |

|

SU1581800A1 |

| Станок рельсорезный | 1990 |

|

SU1802028A1 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2012 |

|

RU2547551C2 |

| СПОСОБ УСТАНОВКИ НАПРАВЛЯЮЩИХ ДЛЯ ПОЛОСОВЫХ "ПЛАВАЮЩИХ" НЕРАСТЯНУТЫХ ПИЛ ЛЕСОПИЛЬНОГО СТАНКА | 2011 |

|

RU2480324C1 |

| Рельсорезный станок | 1976 |

|

SU583230A2 |

Фиг.4

Авторы

Даты

1976-10-15—Публикация

1974-07-22—Подача