зондирования, который заключается в том, что при помощи нескольких термопар, помещенных в защитные тру снимают температурное поле внутри электрода. lio температурному распределению строят изотермы, по которым определяют положение зоны коксовани и скорость коксования 1 . и 2 .

Однако размещениеконструкции внутри кожуха усложняет эксплуатаци электрода в момент загрузки в него электродной массы и при наращивании кожуха.

Кроме того, точность измерения температуры по данному способу .недостаточна, -так как термопары заключены в металлические трубы, имеющие наводки. Трудно также учесть поправку на теплопередачу и точнЪ определить положение зоны спекания. Попадание дополнительного железа в расплав, а затем в шлак, ухудшают качество сливаемого продукта.

Известно также устройство, в котором, кроме термопары, в защитную металлическую трубу помещают металлический зонд, перемещаемый специалным приводом до соприкосновения с зоной спекания. Устройство снабжено прибором контроля за перемещением зонда З .

Внутреннее состояние электрода определяется на основе измерения температуры, вязкости жидкой электродной массы, положения и механической прочности зоны спекания.

Вязкость жидкой электродной массы определяют путем измерения приводной силь . в момент опускания и подъема измерительного зонда.

Прочность зоны спекания определяется по приводной силе в момент отрыва измерительного зонда от зоны спекания после их адгезии, происходщей в течение определенного промежутка времени.

Однако в этом устройстве измерение возможно только тогда, когда масса в кожухе находится в абсолютн расплавленном состоянии, так как находящиеся в жидкой массе куски могут повлиять на точность определения положения зоны спекания вследствие высокого сопротивления перемещению измерительного зонда.- Кроме того, точность измерения вязкости низкая, так как на измерение ее влияет наличие жидкой электродной массы в самой защитной трубе.

Определение механической прочности спекаемого участка сопряжено свозможностью аварии всего.устройства в случае основательного спекания зонда с электродной массой, так как скорость адгезии не контролируется.

Наиболее близким к предлагаемому По технической сущности является устройство для определения внутреннего состояния самообжигающегося электрода в течение плавки, содержащее электроакустический преобразователь, установленный снаружи кожуха электрода в области зоны спекания, вход которого через генератор высокочастотных импульсов соединен с задающим генератором, а выход через канал усиления, выполненный в виде цепочки из последовательно соединенных аттенюатора, усилителя и интегрирующего элемента, соединен с первы входом блока определения степени спекания электрода, выход которогосоединен со входом блока определения положения зоны спекания, с .выходами для подключения системы управления эле-ктропечной установкой f4 .

.. Работа устройства основана на связи параметров ультразвуковых колебаний (затухание и скорость ультразвука) с физико-механическими свойствами материалов (плотностью, прочностью, вязкостью и т.д.).

Определение степени спекания осуществляется путем оперативного измерения коэффициента затухания и времени распространения ультразвуковых колебаний, возбужденных в поперечном сечении электрода на высоте оптимального расположения зоны спекания, сравнения их с заданными значениями этих параметров, полученными в лабораторных условиях при исследовании скоксованного электрода. Для повы шения точности полученные значения интегрируются за определенный промежуток времени.

Для определения положения зоны спекания сравнивают фактическую степень спекания с заданной, и по величине отклонения ее, и по положению электроакустического преобразователя судят о положении зоны спекания.

Основным недостатком этого устройства является то, что в качестве заданных величин используются результаты, полученные в лабораторнглх условиях, и на реальном объекте условия измерения несколько отличаются и поправка может не отражать действительную величину, поэтому и точность определения измеренных величин недостаточна.

. Кроме того, температура начала коксования, плотность, состав электродной массы на различных предприятиях и типах электропечных установок отличаются, поэтому получение заданных параметров ультразвуковых колебаний связано с дополнительными Трудозатратами.

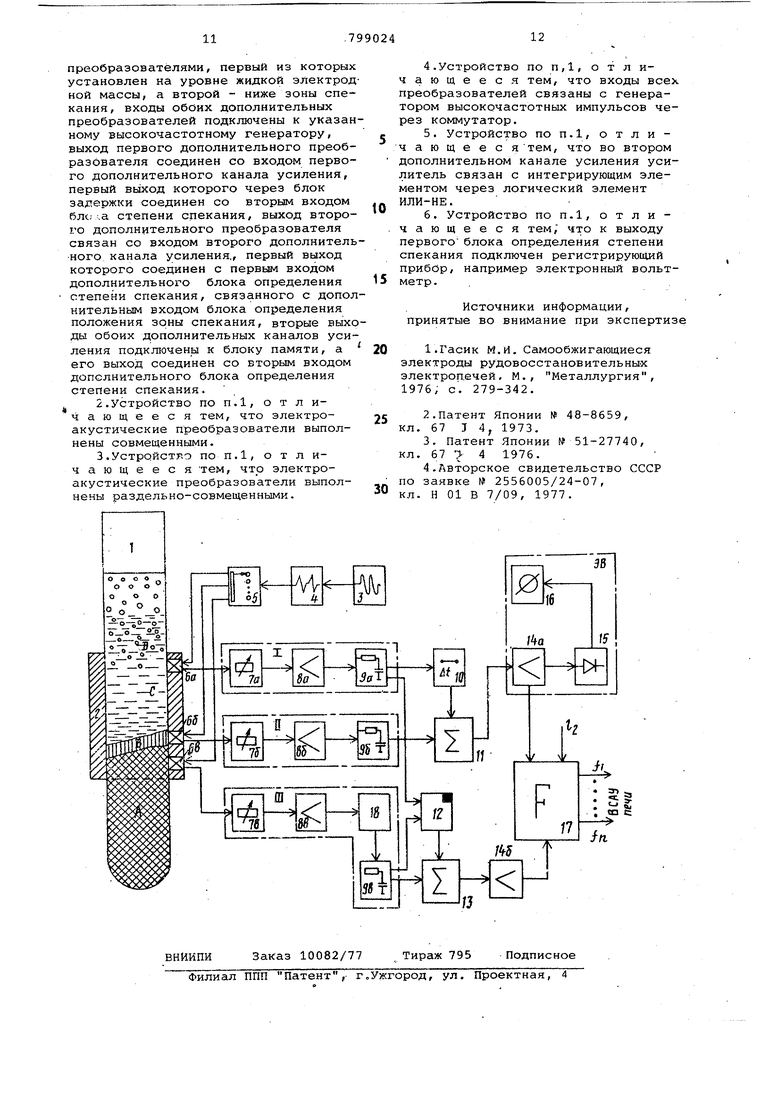

Расположение изучающего и приемного элемента йа диаметрально-противоположных сторонах электрода вследсвие большого затухания ультразвуковых колебаний в электродной массе вынуждает использовать относительно низкие колебания (до.300 кГц), что также влияет на точность определения внутреннего состояния электрода С увеличением же мощности элект ропечной установки, а следовательно и размеров электрода, частота колеб ний должна быть уменьшена, что влия на точность работы устройства. Цель изобретения - повышение точ ности и надежности определения внут реннего состря; я электрода. Цель достигается тем, что устройство снабжено расположенными сна ружи кожуха электрода на одной вертикальной оси с указанным преобразователем двумя дополнительными электроакустическими преобразователями, первый из которых установлен на уровне жидкой электродной массы, а второй - ниже зоны спекания, вход обоих дополнительных преобразователей подключены к указанному генерат ру высокочастотных импульсов, выход первого дополнительного преобразователя соединен со входом первого дополнительного канала усиления, пе вый выход которого через блок задержки соединен со вторым входом блока степени спекания, выход второ го дополнительного преобразователя связан со входом второго дополнител ного канала усиления, первый выход которого соединен с первым входом дополнительного блока определения степени спекания, связанного с допол нительным входом блока определения положения зоны спекания, а вторые выходы обоих дополнительных каналов усиления подключены к блоку памяти, а его выход соединен со вторым входом дополнительного блока определе-. ния степени спекания. .Все электроакустические преобразо ватели могут быть выполнены совмещен ными или раздельно- совмещенными, при чем их входы могут быть связаны с генератором высокочастотных импульсов через коммутатор. Для повышения надежности устройс ва снабжено регистрирующим блоком, например электронным вольтметром, вход которого соединен с вторым выхо дом первого блока спекания, а между выходом усилителяИ входом интегр атора второго дополнительного измерительного канала включен логический элемент, выполненный по схеме ИЛИ.-НЕ На чертеже изображена блок-схема устройства для определения внутреннего состояния самообжигающегося электрода. По высоте электрод условно разделен на четыре агрегатные зоны, А-- спеченная часть электрода; В - , зона спекания С - зона жидкой электродной массыJ Д - зона кусковой электродной массы. Устройство содержит электрод 1 с контактными плитами 2, задающий генератор 3, генератор 4 высокочастотных импульсов, соединенных через коммутирукяций блок 5 с входом трех раздельно-совмеиенных или совмещенных преобразователей б, размещенных вертикально друг над другом на различной высоте электрода, выходы электроакустических преобразователей ба, бб, бв соединены с входами измерительных -каналов I,., Ш . Первый и второй каналы идентичны и содержат последовательно соединенные аттенюатор 7, усилитель 8 и интегратор 9. Выход первого канала через блок 10 задержки соединен со входом блока 11 спекания, второй . вход которого соединен с выходом второго измерительного канала. 1Вто- . рой выход первого измерительного канала через блок 12 памяти соединен с первым входом блока 13 спекания, второй вход которого соединен с выходом третьего измерительного канала. К выходу блок 11 спекания подключен усилитель 14а, к выходу блока 13 спекания-усилитель 146, причем усилитель 14а детектор 15 и показывающий прибор 16 могут входить в электронный вольтметр. Выходы усилителей 14 а и 146 соединены со входами блока 17 определения положения зоны спекания. Третий измерительный канал отличается от первых двух наличием логического элемента ИЛИ-НЕ 18, включенного между входом усилителя 8в и интегратора 9в этого канала. Устройство работает следующим образом. Задающий Генератор 3 вырабатывает последовательность прямоугольных импульсов с частотой повторения 300 Гц, Которые запускают высокочастотный генератор 4, генерирующий рабочие импульсы высокочастотных колебаний практически любой частоты. Электрические высокочастотные колебания через коммутатор 5 поступают на входы электроакустических преобразователей ба, бб, 6в. Коммутатор работает таким образом, что на входы электроакустических преобразователей высокочастотные колебания поступают поочередно. В случае использования совмещенного акустического преобразователя, он состоит из одного элемента, который поочередно становится то излучающим, то приемным элементом, а колебания в электрод вводятся перпендикулярно его поверхности через тонкий изоляционный слой. Более целесообразным является применение раздельно-совмещенного электроакустического преобразователя, который состоит из двух элементовизлучающего и приемного и которые огут быть выполнены в одном корпусе. В этом случае высокочастотные колебания вводятся под углом через специальную призму, причем угол наклона Д9 жен быть таким, чтобы отражение ко бания попали на приемный элемент. Следовательно,электрические высо кочастотные колебания поступают на излучакяцие элементы, где вследствие обратного пьезоэффекта преобразуютс в ультразвуковые и вводятся в метал лический кожух электрода. На гр нице раздела двух сред металлический кожух-электррдная масса, часть ультразвуковой энергии отражается а чгсть проходит в электрод. Отраженные ультразвуковые колебания поступают на приемные элементы электро акустических преобразователей 6а,бб 6в, где вследствие прямого пьезоэффекта ультразвуковые колебания преобразуются в электрические. В измерительных каналах-I, Q и ж происходит измерение амплитуды отра женных колебаний аттенюаторами 7а, 76, 7в, усиление полученного сигнала усилителями 8а, 86, 8в, и затем они поступают в интеграторы 9а, 96 непосредственно, а в интегратор 9в через логический элемент 18, о назначении которого будет сказано ниже. Исходя из этого, что плотность жидкой электродной массы и скоксованного электрода различна, а также отличаются и скорости ультразвуковых колебаний в них, величины амплитуд, отраженных ультразвуковых колебаний измеренные каждым каналом несколько отличаются. О величине отличия можно судить по величине коэффициента отражения, который определяется из выражения U-( где W г отношение акустически импендансов первой и второй среды, плотность первой и второй среды, г/см/ скорость ультразвуковых колебаний и колеб НИИ в первой и второй средах, м/с. Так как по мере коксования физик механические свойства электродной массы претерпевают изменения, то и коэффициент отражения в зависимости от агрегатного состояния электродной массы отличается.Из опыта эксплуатации самообжигающихся электродов установлено, чт в зависимости от состава электродно массы плотность жидкой электродной массы находится впределах 1,41,6 г/см % а плотность скоксованного электрода - 1,8-2,06 г/см. Соот ветственно скорости ультразвуковых колебаний в жидкой электродной масс составляет 1700-2200 м/с, а скоксованного электрода - 2500-3000 м/с. Подставив в вышеприведенную формулу значения для первой среда(мета ,8 г/см , м/с, а для второй среды - средние значения жидкой электродной массы и скоксованного электрода, получаем ,7),a R/i. 0,62, т.е. следовательно амплитуды, измеренные на границе раздела металлический ко ух-каждая электродная масса, на 12% больше, чем отраженная амплитуда на границе раздела металлический кожух-скоксованный электрод... После интегрирования сигналы пропорциональные измеренным амплитудам поступают в блоки 11 и 13 спека.ния. Для того, чтобы эти сигналы поступали одновременно используются блок 10 задержки и блок 12 памяти. Таким образом,выходной сигнал с первого измерительного канала поступает в блок 10 задержки, причем время за,-г держки определяется временем интегрирования и временем между посылками двух импульсов, т.е. At., Иц„1-2 l Одновременно выходной сигнал с второго выхода измерительного канала поступает в блок 12 памяти, где находится до тех пор, пока в него не поступит сигнал с выхода третьего измерительного канала. Сигналы, пропорциональные амплитуде, отраженных колебаний с выхода второго измерительного канала поступают непосредственно в блок 11 спекания, а с выхода третьего измерительного канала - в блок 13 спекания. Оба блока спекания выполнены по схеме делителя, и в них происходит сравнение выходных сигналов второго и третьего канала соответственно с первым, т.е. реализуется уравнение Q,A2lA.,MG,,,-Ai/A., , Следовательно, чем меньше величина G тем больше степень коксования (спекания). На этом определение степени спекания в оптимальном и несколько ниже его сечении заканчивается. Степень спекания в оптимальном сечении регистрируется электронным вольтметром, состоящим из усилителя 14в, детектора 15 и показывающего прибора 16. Шкала показывающего прибора отградуирована в безразмерных единицах, показывающих степень спекания, за единицу принята величина, пропорциональная амплитуде отраженных колебаний от границы раздела металлический кожух-жидкая электродная масса. При желании с выхода электронного вольтметра полученные величины степени . спекания можно записать на самописце. С выхода блоков 11 и 13 спекания через идентичные усилители 14а и 14б (возможно и без них, а непосредственно) сигналы, пропорциональные степени спекания в каждом-сечении, тгоступают в блок 17 определения положени зоны спекания. В этом блоке происходит сравнени степени спекания, т,е, , и определяется скорость спекания,т.. .. k - скорость коксования; Ij - расстояние между электроакустпгоскими преобразователями (вторые и третьи). При этом о нормальной скорости коксования судят исходя из того, чт оно должно быть равна G 0,05 на 100 мм высоты электрода, если не используется усилители, с усилителя G К,(,- 0,05. Обычнозона спекания имеет протя женность не более 300 мм, и в ней происходят резкие изменения физикомеханических характеристик. Нормальным считается, если начало зоны спекания соответствует 0 0,92-0,94, т.е. амплитуды отраженных колебаний от раздела сред в оптимальном сечении должны быть на 6-8% меньше, чем в зоне расположения жидкой .электродной массы. Исходя из этих соображений и опре деляется положение зоны коксования, т.е. исходя из скорости коксования и положения электроакустических преобразователей . В зависимости от этого,блок ,17 вьщает в систему автоматического управления различные сигналы, например, если степень спекания в опти мальном сечении равна 0,95, а скорость спекания между двумя сечениями равна 0,038 на 100 мм, то выдается сигнал на запрет перепуска электрода; если же .G2 0, ,04 на 100 мм, то выдв.ется сигнал на разреш ние уменьшенного перепуска, если же 0,90, а К 0,06 на 100 мм, то вьщается сигнал на разрешение повыг шенного перепуска электродов. О надежности работы устройства можно судить по показаниям электронного вольтметра, кроме того с этой целью в третий измерительный канал включен логический элемент 18, выпол ненный по схеме ИЛИ-НЕ. Это вызвано тем, что не исключены случаи, когда из-за термических перегрузок в элект роде образуются трещины, и надежного контакта скоксованным электродом и кожухом нет. В этом случае ультразвуковые колебания отра жаются от воздуха, а амплитуда отраженных колебаний резко возрастает, поэтому логический элемент 18 такой сигнал в интегратор не пропускает, чтобы не исказить результат измерения, т.е. если амплитуда отраженных колебаний превышает определенную величину, то.на выходе логического элемента 18 нет сигнала. В э м случае , если в течении опре- ленно го времени нет сигнала на входе интегратора 9в, то необходимо руководствоваться показаниями электронного вольтметра, либо немного изменить положение электроакустического преобразователя. Желательно для повышения надежности определения внутреннего состояния самообжигающегося электрода иметь несколько пар электроакустических преобразователей, расположенных по периметру электрода, которые можно переключать на электронную часть устройства, тогда можно получить объемное представление и расположении зоны спекания, что значительно облегчает эксплуатацию электропечной установки. Следует отметить, что устройство может быть применено на любых электропечных установках независимо от диаметра электрода, так как излучающий и приемный элементы находятся с одной стороны электрода, и работа его основана на различии акустических параметров различных агрегатных; f зон электрода и позволяет исключить трудозатраты по определению акустических параметров электрода в лабораторных условиях и таким образом повысить точность измерения степени спекания и положение ее. Устройство позволяет предотвратить обрывы электрода по неспеченной части и существенно повысить коэффициент использования времени за счет сокращения простоев электропечной установки,и следовательно увеличить выход готового продукта. Формула изобретения 1.Устройство для определения внутреннего состояния самообжигающегося электрода в течение плавки, содержащее электроакустический преобразователь,установленный снаружи кожуха электрода в области зоны спекания, вход которого через генератор высокочастотных импульсов соединен с задающим генератором, а ВЫХОД- через канал усиления, выполненный в виде цепочки из последовательно соединенных аттенюатора, усилителя и интегрирующего элемента, соединен с первьом входом блока опрееления степени спекания электрода, выход которого соединен со входом блока определения положения зоны спекания, свыходами для подключения системы управления электропечной установкой, отлич.ающееся ем, что, с целью повышения точноси и надежности определения внутреннего состояния электрода, оно снабено расположенными снаружи кожуха электрода на одной вертикальной оси указанным преобразовате.пем двумя ополнительнЕлми электроакустическими

| название | год | авторы | номер документа |

|---|---|---|---|

| Пособ определения внутреннегоСОСТОяНия САМОМпЕКАющЕгОСя элЕКТРОдАи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU818033A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО СОСТОЯНИЯ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА | 1992 |

|

RU2035126C1 |

| Устройство для определения местоположения границы коксования электродной массы в самоспекающемся электроде | 1982 |

|

SU1095459A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Способ коксования самоспекающегося электрода и устройство для его реализации | 1977 |

|

SU777859A1 |

| Устройство для удержания и перепуска непрерывного самообжигающегося электрода | 1982 |

|

SU1043836A1 |

| Способ контроля внутреннего состояния самообжигающегося электрода фосфорной печи | 1982 |

|

SU1066045A1 |

| Руднотермическая электропечь | 1978 |

|

SU818032A1 |

| Кожух самообжигающегося электрода | 1981 |

|

SU997265A1 |

| Способ изготовления блоков углеро-диСТОй элЕКТРОдНОй МАССы дляСАМООбжигАющиХСя элЕКТРОдОВ | 1979 |

|

SU818034A1 |

Авторы

Даты

1981-01-23—Публикация

1979-02-26—Подача