Изобретение относится к электротермии и может быть использовано при изготовлении и эксплуатации самообжигающихся электродов.

Непрерывные самбобжигающиеся электроды являются одним из основных элементов конструкции рудовосстановительных электропечей, от надежной работы КОТОРЫХ в значительной степени зависит производительность печи, удельный расход Электроэнергии, извлечение ведущего элемента и другие. технико-экономические показатели. Эксплуатационная стойкость самообжигающихся электродов, в свою очередь, зависит от конструкции кожуха, состава углеродистой электродной массы, режима эксплуатации, воздействия печной атмосферы и т.д.

Основным недостатке известных самообжигающихся электродов являе Тся их относительно низкая эксплуатационная сргойкость, обусловленная трещинообразованием в скоксованном блоке после окисления обечайки и ребер кожуха электрода.

Известен кожух самообжигаиядегося электрода, содержащий металлическую оболочку и приваренные к ней продольные ребра, установленные наклонно к

.касательной, проведенной в точке сварки. Угол наклона 20-80 - l.

Недостатком его является низкая надежность работы. В данном случае наклонное расположение ребер предотвращает распространение трещин вглубь электрода, однако повышает вероят. :ность скалывания сегментов скоксо ванного блока электрода. При этом

to сечение электрода уменьшается, плотность тока в нем увеличивается, что приводит к обрыву электрОЕДа. Paearioложение ребер к поверхностя электрода приводит к их быстрому нвгрёву и окислению, что также снижает;эксплуатационную СТОЙКОСТЬ.

Наиболее близким по техияческой сущности к изобретению является коисух самообжигающегося электрода, со20держгшщй металлическую обечайку с внутренними продольными ребрами жесткости, по всей длине которых . выполнены отверстия С2 J.

Недостатком данной конструкции

25 кожуха является низкая надежность работы. .Металлическая обечайка кожуха под воздействием высоких температур и агрессивных газов окисляется и оплавляется. Ниже контактных щек

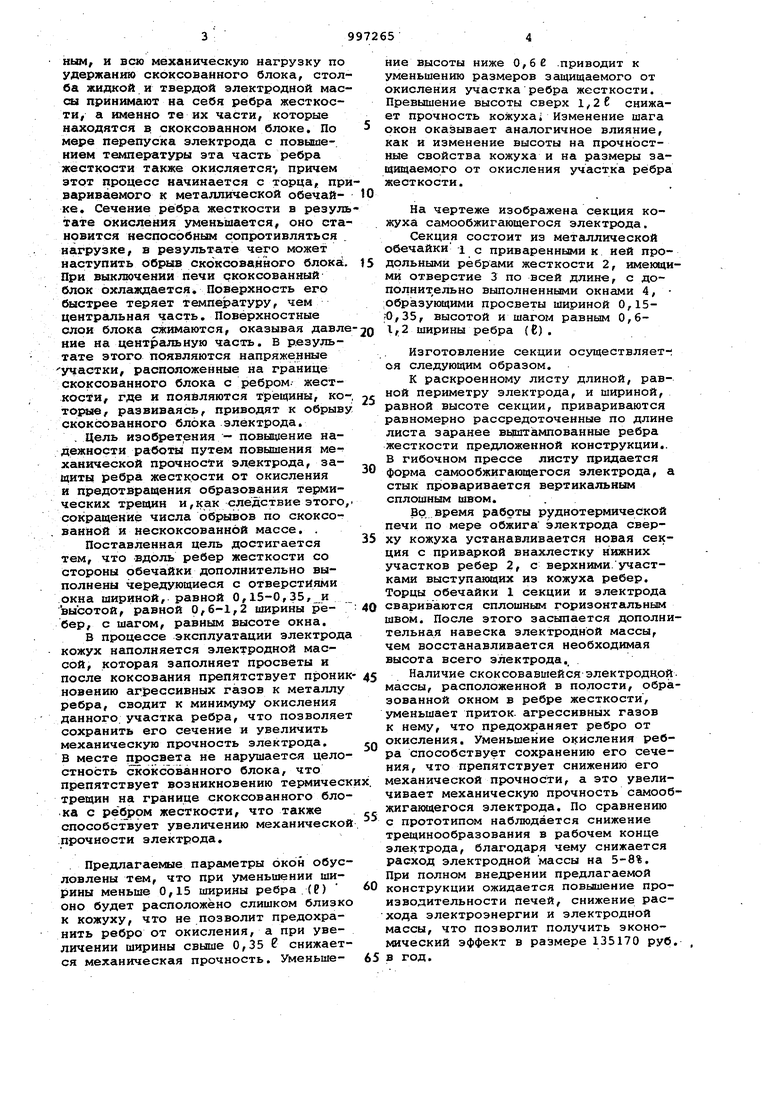

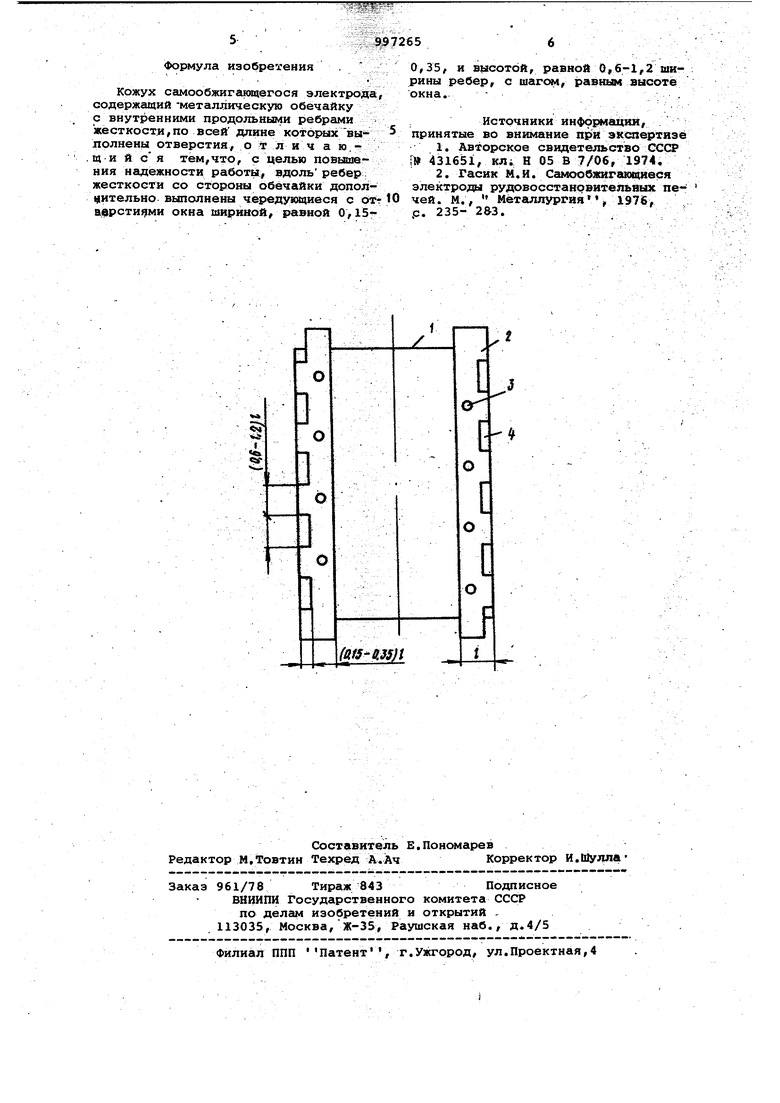

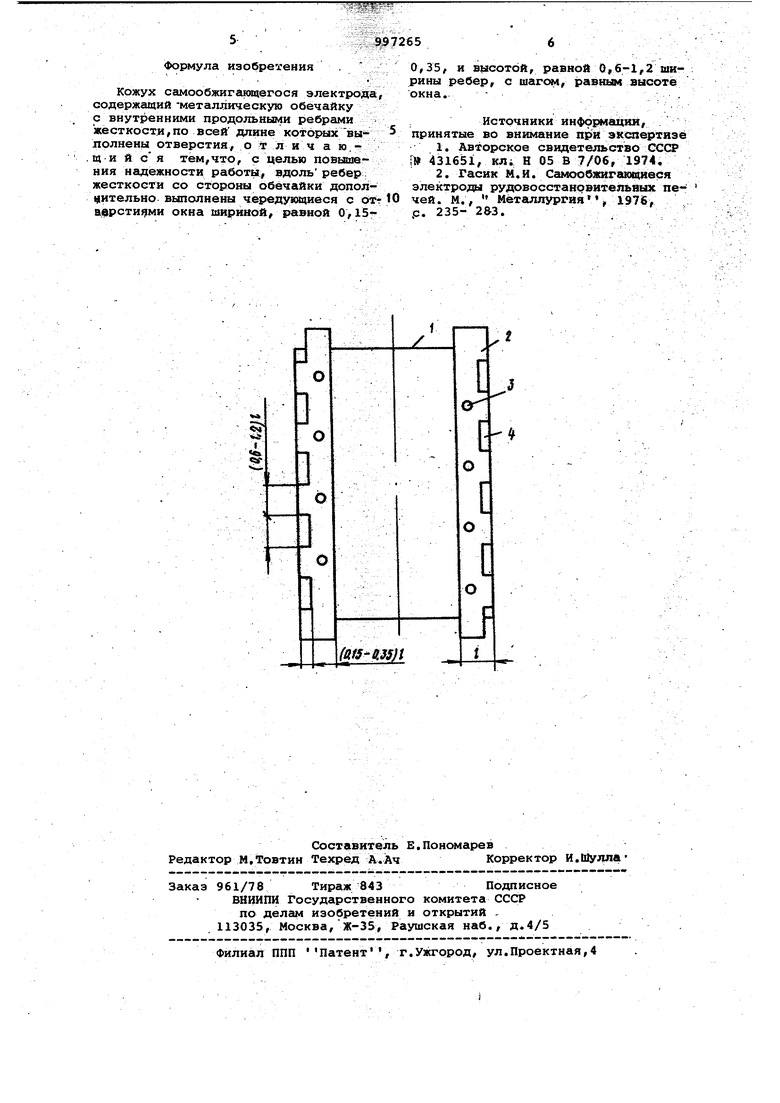

30 углеродистый блок становится рголенным, и всю механическую нагрузку по удержанию скоксованного блока, стол ба жидкой и твердой электродной мас сы принимают на себя ребра жесткости, а именно те их части, которые находятся в. скоксованном блоке. По мере перепуска электрода с повьашением температуры эта часть ребра жесткости также окисляется-, причем этот процесс начинается с торца, пр вариваемого к металлической обечайке. Сечение ребра жесткости в резул тате окисления уменьшается, оно ста новится неспособным сопротивляться нагрузке, в результате чего может наступить обрыв скоксованного блока При выключении печи скоксованный блок охлаждается. Поверхность его быстрее теряет темпе ратуру, чем центргшьная часть. Поверхностные слои блока сзкимаются, оказывая давл ние на дент)ральную часть. В результате этого появляются напряженные -участки, расположенные на границе скоксованного блока с ребром- жесткости, где и появляются трещины, ко торые, развиваясь, приводят к обрыв скоксованного блока электрода. . Цель изобретения - повышение надежности работы путем повышения механической прочности электрода, защиты ребра жесткости от окисления и предотвращения образования термических трещин и,как следствие этого сокращение числа обрывов по скоксованной и нескоксованной массе, . Поставленная цель достигается тем, что вдоль ребер жесткости со стороны обечайки дополнительно выполнены чередующиеся с отверстиями окна шириной, равной 0,15-0,35/ и высотой, равной 0,6-1,2 ширины рёбер, с шагом, равным высоте окна. В процессе эксплуатации электрод кожух наполняется электродной массой, которая заполняет просветы и после коксования препятствует прони новению агрессивных газов к металлу ребра, сводит к минимуму окисления данного участка ребра, что позволяе сохранить его сечение и увеличить механическую прочность электрода. В месте просвета не нарушается цело стность скоксованного блока, что препятствует возникновению термичес трещин на границе скоксованного бло ка с peeipOM жесткости, что также способствует увеличению механическо прочности электрода. Предлагаемые параметры окон обус ловлены тем, что при уменьшении ширины меньше 0,15 ширины ребра (Р) оно будет расположено слишком близк к кожуху, что не позволит предохранить ребро от окисления, а при увеличении ширины свыше 0,35 снижает ся механическая прочность. Уменьшение высоты ниже 0,6 С .приводит к уменьшению размеров защищаемого от окисления участка ребра жесткости. Превышение высоты сверх 1,26 снижает прочность коЖуха Изменение шага окон оказывает аналогичное влияние, как и изменение высоты на прочностные свойства кожуха и на размеры защищаемого от окисления участка рёбра жесткости. На чертеже изображена секция кожуха самообжигающегося электрода. Секция состоит из металлической обечайки i с приваренными к ней продольными ребрами жесткости 2, имекицими отверстие 3 по всей длине, с дополнит ельно выполненными окнами 4, ;образукицими просветы шириной 0,15Ю,35, высотой и шагом равным 0,61,2 ширины ребра (6). Изготовление секции осуществляется следующим образом. К раскроенному листу длиной, равной периметру электрода, и шириной, равной высоте секции, привариваются равномерно рассредоточенные по длине листа заранее выштампованные ребра жесткости предложенной конструкции.. В гибочном прессе листу придается форма самообжигающегося электрода, а стык проваривается вертикальным сплошным швом. Во. время работы руднотермической печи по мере обжига электрода сверху кожуха устанавливается новая секция с приваркой внахлестку нижних участков ребер 2, с верхними, участками выступающих из кожуха ребер. Торцы обечайки 1 секции и электрода свариваются сплошным горизонтальным швом. После этого засыпается дополнительная навеска электродной массы, чем восстанавливается необходимая высота всего электрода. Наличие скоксовавшейся электродной, массы, расположенной в полости, образованной окном в ребре жесткости, уменьшает приток, агрессивных газов к нему, что предохраняет ребро от окисления. Уменьшение окисления ребра способствует сохранению его сечения, что препятствует снижению его механической прочности, а это увеличивает механическую прочность самообжигакадегося электрода. По сравнению с прототипом наблюдается снижение трещинообразования в рабочем конце электрода, благодаря чему снижается расход электродной массы на 5-8%. При полном внедрении предлагаемой конструкции ожидается повышение производительности печей, снижение расхода электроэнергии и электродной массы, что позволит получить экономический эффект в размере 135170 руб. в год.

Формула изобретения

Кожух самообжигакицегося электрода, содержащий металлическую обечайку с внутренними продольными ребрами жесткости,по всей длине которых вылолнены отверстия, о т л и ч а ю,щ и и ся тем,что, с целью повышения надежности работы, вдоль ребер жесткости со стороны обечайки дополцительно выполнены чередующиеся с окна шириной, равной 0,150,35, и высотой, равной 0,6-1,2 ширины ребер, с шагом, равным высоте окна. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР I 431651, кл; Н 05 В 7/06, 1974,

2.Гасик М.И. Самообжигеиощиеся электроды рудовосстановительных печей. М., Металлургия, 1976,

р. 235- 2&3. -

| название | год | авторы | номер документа |

|---|---|---|---|

| Секция кожуха овального самообжигающегося электрода электропечи | 1982 |

|

SU1102058A1 |

| Секция кожуха самообжигающегося электрода | 1980 |

|

SU951758A1 |

| Самообжигающийся круглый электрод рудовосстановительной электропечи | 1984 |

|

SU1246421A1 |

| Трехфазная руднотермическая электропечь | 1982 |

|

SU1046596A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| Стартовая секция самообжигающегося электрода | 1980 |

|

SU902327A1 |

| Стартовая секция самообжигающегося электрода | 1981 |

|

SU955531A1 |

| Кожух самоспекающегося электрода | 1981 |

|

SU984067A1 |

| Зонд для определения местоположения границы коксования электродной массы самоспекающегося электрода | 1982 |

|

SU1095458A1 |

| Способ формирования самообжигающихся электродов | 1988 |

|

SU1699912A1 |

Авторы

Даты

1983-02-15—Публикация

1981-04-03—Подача