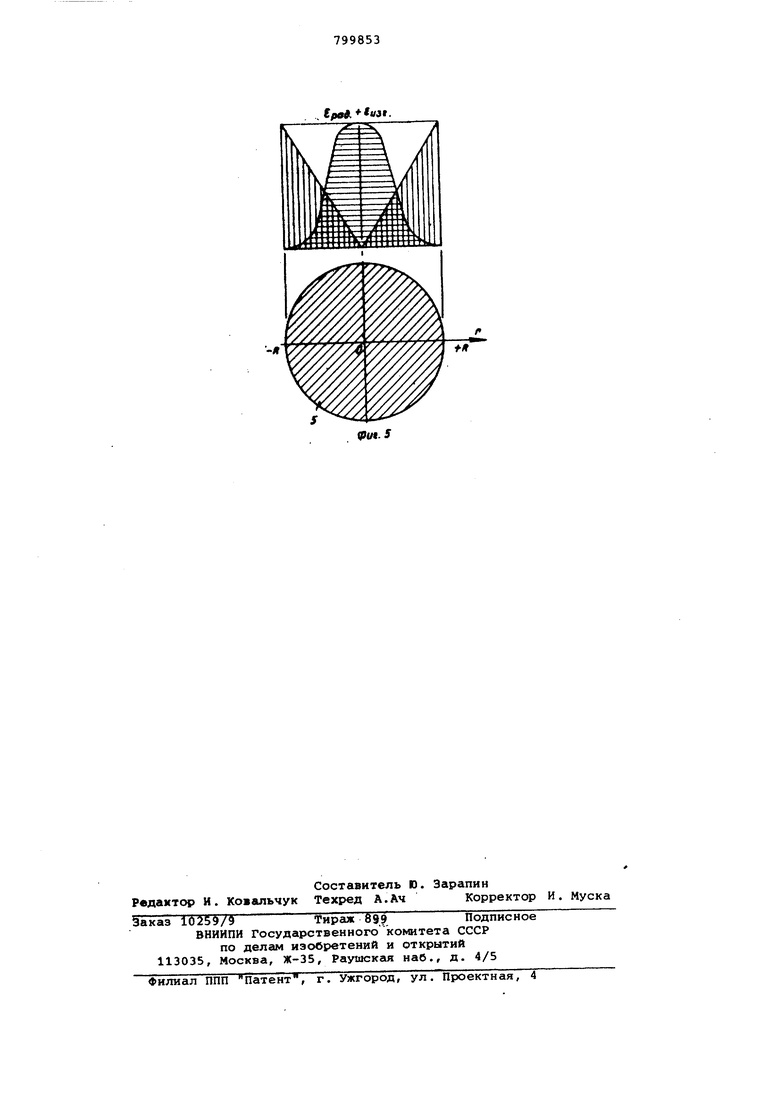

(54) СПОСОБ ВОЛОЧЕНИЯ МЕТАЛЛА С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКА чения, не достигает своих максимально возможных значений . Цель изобретения - снижение усили волочения и увеличение обжатия за проход путем создания в очагах дефор мации максимальных амплитуд знакопер менных напряжений, равномерное распр деление их по объему металла, находя щегося в очагах деформации и достиже ние максимальных значений знакопеременных напряжений, создаваемых иэгиб ными ультразвуковыми колебаниями. Цель достигается тем, что в метал ле на участке между волокги«и возбуждают изгибные УЗК с пучностью напряжений в очагах деформации, для чего вводят в него продольные УЗК с пучностью амплитуды в месте акустического контакта метгшла с источником этих колебаний, который располагают от очагов деформации на расстоянии L, определяемом по формуле o,5b-c--2e е Г где С - скорость звука в металле; fg - частота колебаний; J - момент сечения изгибно-колеблющегося металлаj 1 - длина поверхности контакта источника колебаний с метал лом вдоль оси волочения. Металл на каждом его участке между волоками возбуждают в двух точках разнесенных на и под углом в пре делах 45-90 по отношению к оси металла, причем участки металла между волоками возбуждают синфазно. На фиг. 1 представлена схема, по ясняющая, как осуществляется способ О сточники колебаний, возбуждающие в волоках продольные и радиальные УЗК, не показаны); на фиг. 2 - рас пределение на участке между волоками амплитуды изгибных УЗК (В) и знакопеременных напряжений (С), а также точка акустического контакта источника колебаний с металлом ,(А), длина -акустического контакта {1) и рас стояния (L) от источника колебаний до очагов деформации; на фиг. 3, 4распределение по сечению сплошного тапла знакопеременных напряжений, С}рэдаваемых ргщиальными и изгибными УЗК; на фиг. 5 - суммарное распр деление знакопеременных напряжений по сечению сплошного металла. Предлагаемый способ волочения пр дусматривает использование нескольк волок (по меньшей мере двух), устана ливаемых последовательно одна за др гой (на фиг. 1 показано четыре воло ки 1-4). Деформируемый металл 5 на участках между волоками находится в акустическом контакте с источниками 6-11 колебаний. На каждую из волок 11-4 накладывают одновременно продол ные и радиальные УЗК. Продольные УЗК с пучностью амплитуд в месте акустического контакта при вводе в металл, преобразуются в изгибные с пучностью напряжений в очагах деформации. В результате на металл 5 в очагах деформации воздействуют три различных вида УЗК: продольные, радиальные и изгибные, по закону о независимости распространения колебаний не демпфирующие друг друга. Следовательно, при волочении металла с использованием , ТОЛЬКО двух волок, характеристики этих колебаний (частота, амплитуда и т.п.) могут иметь как одинаковые, так и разные значения . При волочении же металла с использованием трех и более волок возбуждение источников колебаний, расположенных на соседних участках металла, должно быть синфазным, так как при этом в очагах деформации, расположенных между источниками колебаний, суммируются знакопеременные напряжения, создаваемые изгибными УЗК. Причем, продольные и радиальные УЗК одной волоки по отношению к однотипным другой, как в первом случае, так и во втором, могут быть одинаковыми или разными по фазе, частоте, амплитуде и синхронности начала периода колебаний, а сами волоки могут быть расположены в пучности амплитуд или напряжений. Акустический контакт металла 5 с источниками 6-11 колебаний создается в пучности амплитуд продольных УЗК, вводиьмх в металл и может быть точечным или равным торцовой части излучаюи1его звена источника колебаний Это обусловлено тем,что при любом из указанных контактов продольные УЗК, вводимые в металла, одинаково хорошо преобразуются в изгибные и при этом величина их интенсивности не зависит от площади контакта. В силу этого источник колебаний, по отношению к оси металла, можно располагать в пределах 45-90° . Наиболее оптимальным является угол в , так как при величине этого угла менее 45° источник колебаний может препятствовать пе;редвижениям волочильного оборудования , Предлагаемый способ волочения предусматривает также использование на каждом участке металла, находящегося между волоками, двух синфазно возбуждаемых источников колебаний, так как при этом, в сравнении с использованием одного источника колебаний, знакопеременные напряжения более равномерно распределяются по поверхности металла, находящейся в очаге деформации. При .использовании же трех и более источников колебаний, т.е. при расположении их под углом друг относительно друга менее чем 90°, возможно демпфирование их друг другом и, кроме этого, ухудшаются условия синфазности их возбуждения, что отрицательно сказывается на величине знакопеременных напряжений. Поэтому на участке между волоками целесообразно устанавливать два источника к лебаний и располагать 1их друг отно сительно друга под углом в фиг. 1 источники колебаний- 9-11 условно развернуты на 90°),В случае во лочения труб большого диаметра, источник колебаний может быть размеще ,как с внешней ее стороны, так и с внутренней. Месторасположение источника коле баний определяется по формуле (1) которая получена путем следующих пр образований. При акустическом контакте, например точечном, источника колебаний с металлом в точке А (фиг в последнем возбуждаются изгибные УЗК. Для достижения их максимальной амплитуды в очагах деформации волок 3 и 4 необходимо, чтобы расстоя ние между ними и источником колебаний 11 было резонансным для возбужд емой fg частоты колебаний. Условие резонанса для отрезка длиной L иахо дится следующим образом. Уравнение гармонических колебаний, изгибноколеблющегося стержня имеет вид .6 зО. тт где ж - момент сечения изгибноколеб лкяцегося стержняf (SJ - круговая частота; С - скорость звука продольный У Длина стержня (в данном случае металла 5) ограничена, так как он зак реплен - находится в очагах деформа ции и поэтому граничное условие зап шется как 0) 0. а для точки А в виде 0-, Решая уравнение (2) с учетом (3) и (4), получаем С1 KLCOSKL -1 , где К - волновое число. Из уравнения (5) следует KL 1,8 что для отрезка длиной L, т.е. для расстояния от источника колебаний д очагов деформации, составит о,5б-с--эе Учитывая длину поверхности конта та источника колебаний с метс1ллом С1) вдоль оси волочения 1, формула (6) приобретает вид (1). Преобразовав формулу (1), внеся в нее коррективы, отражакхдие длину очага деформации, можно получить значения L, при которых пучность напряжений изгибных УЗК будет приходиться на любую точку очага деформации. Значение L для разных участков металла не однозначно, так как геометрический размер металла монотонно уменьшается по мере приближения к последней в технологическом цикле волока. Величина момента сечения изгибноколеблющегося металла, подвергаемого деформации, различна и зависит от его геометрии. Например для проволоки или прут ков полого металла х t/4Vi3 -«-ai. , цля метсшла квадратного сечения , где d - диаметр металла; d,j- внешний и внутренний диаметры полого металла; h - сторона квадрата. Волочение металла по предлагаемому способу осуществляется следующим образом. В волоки 1-4 задается деформируемый металл 5, который своей поверхностью на участках между волоками входит в акустический контакт с источникаьда колебаний 6-11 . Затем вклю-чают УЗ-генераторы (на фиг.1 не показаны) , волоки начингиот совершать одновременно продольные и радигшьные колебаний с УЗ-частотой, а металл 5 подвергается воздействию продольных УЗК, которые преобразуются в нем в изгибные с пучностью напряжений в очаге деформации. После возбуждения в волоках и в металле УЗК включают волочильный стан, и его тянущее устройство протягивает металл 5 через волоки 1-4, совершакадие сложные колебания. Под действием продольной составляющей этих колебаний в очагах деформации (в случае размещения волок в пучности амплитуд) происходит снижение сил контактного трения. При размещении волок в пучности напряжений продольных УЗК, на металл воздействуют знакопеременные напряжения . Однако осуществить практическое воздействие на деформируекмй металл знакопеременными напряжениями продольных УЗК не удается из-за болыыих скоростей волочильных станов и поэтому волоки обычно располагают в пучности амплитуд, уменьшая за счет этого контактное трение. Под действием радиальной составляющей в очагах деформации создаются знакопеременные напряжения, максимум которых приходится на центральные слои металла (фиг. 3). Под действием изгибной составляющей в участках металла, контактирующих с волоками, создаются знакопеременные напряжения, максимум которых приходится на поверхностные слои металла (фиг. 4). JHaKonepeMeHHbie напряжения, создавае мые радиальнЕлми и изгибными УЗК в оч гах деформации, суммируются и равномерно распределяются (фиг. 5) по сечению металла, В случае волочения с использованием трех и более волок в очагах деформации, расположенных меж ду источниками колебаний (на фиг Л это волоки 2 и 3), суммируются знако переменные напряжения, создаваемые не только радиальными и изгибными УЗК но и знакопеременные напряжения, соз даваемые источниками колебаний, расположенными с разных сторон очага де формации (на фиг. 1 это источники колебаний б, 9 и 7, ,10 и 8,11). Следовательно, в этом случае величина знакопеременных,напряжений, соз даваемых изгибными УЗК, больше, чем при волочении металла через две волоки. Суммарное обжатие металла 5 за один проход равно обжатию в первой и последующих волоках. После того как металл полностью протянут, выключают УЗ-генераторы и волочильный стан. Затем в волоки задается очередная заготовка и процесс волочения повторяется, Формула изобретения 1 .Способ волочения металла с применением ультразвука через последова тельно установленные волоки, включающий одновременное наложение на каждую из волок ультразвуковых колебаний различных типов, отличаю щийся тем, что, с целью сниже-ния усилия волочения и увеличения обжатия за проход путем создания в очагах деформации максимальных ампли туд знакопеременных напряжений, в металле на участке между волоками возбуждаются изгибные ультразвуковые колебания с пучностью напряжений в очагах деформации, для чего вво- , дят в него продольные ультразвуковые колебания с пучностью амплитуды в месте акустического контакта металла с источником этих колебаний, который располагают от очагов деформации на расстоянии L, определяемом по формулео,5ЬС-зе где С - скорость звука в деформируемом металле; fg- частота колебаний; X - момент сечения изгибно-колеблющегося металла; I - длина поверхности контакта источника колебаний с метал-лом вдоль оси волочения. 2.Способ по п. 1, отличающий с я тем, что, с целью равномерного распределения знакопеременных напряжений по объему металла, находящемся в очагах деформации/ металл на каждом его участке между волоками возбуждают в двух точках, разнесенных на 90, и под углом в пределах 45-90°, по отношению к оси металла. 3.Способ по п.2, отличающийся тем, что, с целью достижения максимальных значений знакопеременных напряжений, создаваемых изгибными ультразвуковыми колебаниями, участки металла между волоками возбуждают синфазно. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 196701, кл. В 21 С 1/00, 1965. 2. Авторское свидетельство СССР 201305, кл. В 21 С 1/00, 1966. 3. Авторское свидетельство СССР 417209, кл . В 21 С 1/04, 1972. 4.Авторское свидетельство СССР № 561584, кл. В 21 С 1/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения металла | 1978 |

|

SU804042A1 |

| СПОСОБ СНИЖЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА СТАЛЬНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2412773C2 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ С ПРИМЕНЕНИЕМ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116850C1 |

| Устройство для волочения металла,с наложением ультразвуковых колебаний на инструмент | 1977 |

|

SU735356A1 |

| Способ волочения металла | 1978 |

|

SU818696A1 |

| Устройство для волочения металла с наложением на инструмент ультразвуковых колебаний | 1988 |

|

SU1614878A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| Способ волочения металла через две волоки с применением ультразвука | 1980 |

|

SU1002064A1 |

| Устройство для волочения труб с применением ультразвуковых колебаний инструмента | 1970 |

|

SU458357A1 |

| Устройство для волочения с ультразвуком | 1990 |

|

SU1773524A1 |

U А

Л

-А

7

u

Л

-/

tPut.S

fait.

Pu. V

Авторы

Даты

1981-01-30—Публикация

1978-09-04—Подача