Изобретение относится к производству длинномерных цилиндрических изделий, в частности к производству калиброванной стали и проволоки.

Известный «Способ волочения металла с применением ультразвука [а.с. №799853, МКИ В21С 1/00, опубл. 30.01.81, БИ №4] предусматривает использование нескольких волок (по меньшей мере двух), установленных последовательно. Деформируемый металл на участках между волоками находится в акустическом контакте с источниками ультразвуковых колебаний (УЗК). На каждую волоку одновременно накладывают продольные и радиальные УЗК. Снижение усилия волочения, увеличение обжатия за проход, создание в очагах деформации максимальных амплитуд знакопеременных напряжений, равномерное распределение их по очагам деформации, достижение максимальных знакопеременных напряжений от изгибных колебаний УЗ-частот достигается тем, что в металле на участке между волоками возбуждают изгибные УЗК с пучностью напряжений в очагах деформации. Для этого в металл вводят продольные УЗК с пучностью амплитуды в месте акустического контакта металла с источником колебаний.

Действительно, согласно [Перлин И.Л., Ерманок М.З. Теория волочения. Изд-во «Металлургия», 1971, 2-е изд., 448 с., с.87 / «Вибрирующие волоки»], «Придавая волочильному инструменту вибрацию (колебательное движение), можно добиться значительного снижения сил и напряжений волочения. Эти методы устраняют «неконтролируемое разупрочнение», которое прежде часто приводило к обрывам при напряжениях, значительно меньших предела текучести деформируемого металла».

Недостатками этого способа являются:

- не предусмотрены колебания спадающих амплитуд со спадом величин интенсивности знакопеременных деформаций, что усилило бы эффект разупрочнения и дополнительно бы снизило усилие и напряжение волочения;

- необходимость дополнительных затрат энергии на возбуждение УЗК;

- способ предусматривает волочение проволоки с малыми обжатиями одновременно через несколько последовательно установленных волок, при этом будут иметь место высокие затраты энергии на трение в этих волоках и на дополнительные сдвиговые деформации, которые будут вызывать лишь нежелательное деформационное упрочнение металла заготовки;

- ограниченная на данном этапе технического развития мощность источников УЗК и связанное с этим ограничение диаметров заготовок;

- сложность и дороговизна источников УЗК.

В силу перечисленных недостатков промышленное использование этого способа может сдерживаться.

Известный «Способ многократного волочения проволоки с электроконтактным нагревом» применяют при производстве проволоки из труднодеформируемых металлов [а.с. №2043800, МПК В21С 1/00, опубл. 20.09.1995, БИ №26].

Способ включает протяжку катанки через последовательно расположенные волоки с одновременным пропуском через заготовку электрического тока. Формируют две зоны электрического нагрева: первая расположена между 1-й и 2-й волоками, вторая - между 2-й и 3-й волоками. В первой зоне нагрева через проволоку пропускают ток плотностью 38-45 А/мм2 и длину этой зоны выбирают с учетом времени прохождения ее проволокой в течение 0,75-1,0 с. Во второй зоне нагрева пропускают ток плотностью 13-22 А/мм2, а длину второй зоны выбирают по времени 1,2-1,6 с.

Технический результат осуществления способа - обеспечение суммарного обжатия проволоки за один технологический цикл при сохранении ее первоначальной прочности и при повышении пластичности в 2,5-3 раза.

Действительно, нагрев проволоки током в волочильном инструменте при деформации частично компенсируется охлаждением на воздухе. Такой режим нагрева обеспечивает увеличение пластичности проволоки без потери ее прочности. Создаются благоприятные условия упорядочения структуры металла и волочения проволоки: снижение плотности дислокации в феррите, их упорядочение, снижение уровня локальных перенапряжений за счет релаксации напряжений, значительное снижение количества микротрещин.

Описанный известный способ имеет следующие недостатки:

- большие затраты электрической энергии на нагрев проволоки;

- электроконтактный нагрев проволоки требует обеспечения ее хорошего контактирования с источниками тока, а обеспечить хороший контакт нельзя, т.к. известно, что после прохождения очага деформации в волоке проволока покрыта слоем технологической смазки. При необходимости, например, покрытия в дальнейшем проволоки другим металлом эту смазку смывают, а в данном способе этого не предусмотрено;

- небольшие пластические деформации с обжатием всего 4…10% на 3-м этапе в сочетании с электрическим нагревом ведут к повышению удельных затрат энергии на трение в волоке и дополнительные сдвиговые деформации, которые всегда вызывают лишь нежелательное деформационное упрочнение;

- известные трудности с тепловым волочением проволоки на 2-м и 3-м этапах при температурах до 250°С и до 100°С соответственно. Трудности, в частности, касаются выбора подходящих технологических смазок.

Перечисленные недостатки также могут сдерживать промышленное применение данного известного способа.

В части способа прототип изобретения - «Способ производства проволоки для металлокорда и волочильный стан для его осуществления» [а.с. №2067037, МКИ В21С 1/00, опубл. 1996.09.27] включает удаление окалины и подготовку поверхности катанки к волочению, волочение катанки на станах грубого волочения и волочение передельной заготовки на станах среднего волочения. При этом деформирование передельной заготовки на станах среднего волочения осуществляют с чередованием деформирования со знакопеременным изгибом с растяжением, причем коэффициент вытяжки при изгибе с растяжением и степень суммарного обжатия проволоки в промежутках между ее изгибами регламентируют.

Замеры плотности металла гидростатическим взвешиванием показали, что до суммарного обжатия катанки из ст.70 «корд» 87,2% монотонно возрастает удельный объем холоднодеформированной стали из-за повышения плотности дефектов кристаллической решетки. Дальнейшее увеличение обжатия до 91,5% сопровождается резким приростом удельного объема с 0,4% до 1,2%, что свидетельствует об интенсивном зарождении микротрещин. С учетом неоднородности микроструктуры, обусловленной ликвацией примесей в стали, нижняя граница интервала суммарного обжатия, после которой применяют атермическую обработку знакопеременным изгибом с растяжением (применительно к катанке ¬ 5,5 и ¬ 6,5 мм) установлена равной 74…81%. Верхняя граница интервала в 94…95% и количество операций атермической обработки при волочении, равное трем, определены, исходя из условия исключения образования (прирост удельного объема не более 0,6%) не «залечивающихся» при последующем патентировании микротрещин на проволоке ¬ 1,15 мм. Коэффициент вытяжки при атермической обработке знакопеременным изгибом с растяжением, равный 1,01…1,03, установлен, исходя из условия максимального разупрочнения проволоки, которое для указанных значений коэффициентов вытяжки и интервалов суммарных обжатий составляет 1,9…5,2. При этом разупрочнение при коэффициенте вытяжки менее 1,01 и более 1,03 не удовлетворяет условиям максимального разупрочнения при деформации знакопеременным изгибом с растяжением.

Недостатки описанного способа-прототипа следующие:

- непригодность способа к обеспечению любых, в т.ч. необходимых для эффективного разупрочнения степеней деформации заготовки изгибами, т.к. эти степени деформаций диктуются диаметрами роликов и ступеней барабанов волочильного стана;

- непригодность способа к проведению экспериментальных исследований влияния характера циклического знакопеременного деформирования изгибами изменяющейся интенсивности на прочностные характеристики металла заготовок для подбора начального изгиба оптимальной степени, т.к. применение изгибов других степеней требует изготовления и установки роликов и ступеней барабанов других диаметров, что весьма затратно;

- непригодность способа к проведению экспериментальных исследований влияния характера циклического знакопеременного деформирования изгибами изменяющейся интенсивности на прочностные характеристики металла заготовок для подбора конечного изгиба оптимальной степени - по той же причине;

- непригодность способа к проведению экспериментальных исследований влияния характера циклического знакопеременного деформирования изгибами изменяющейся интенсивности на прочностные характеристики металла заготовок для подбора оптимального количества изгибов - по причине, аналогичной двум предыдущим недостаткам.

Здесь и далее «оптимальное значение параметра» - то значение, при достижении которого наблюдается максимальное снижение прочностных характеристик металла длинномерных цилиндрических заготовок.

Аналогами заявляемого устройства (разупрочнителя) для осуществления заявленного способа снижения прочностных характеристик металла длинномерной стальной заготовки, предварительно упрочненной деформированием при производстве калиброванных изделий или проволоки, являются соответствующие устройства для осуществления этих способов.

Недостатки этих устройств также характерны недостатками устройств для осуществления соответствующих описанных способов.

Аналогом заявляемого устройства для осуществления способа снижения прочностных характеристик металла длинномерной стальной заготовки, предварительно упрочненной деформированием при производстве калиброванных изделий или проволоки, является правильная машина для правки профилей в двух взаимно-перпендикулярных плоскостях и правки проволоки изгибом [Королев А.А. Конструкция и расчет машин и механизмов прокатных станов: Учеб. пособие для вузов. - 2-е изд., перераб. и доп. - М.: «Металлургия», 1985, 376 с.].

Для правки прутков некруглого сечения и проволоки часто применяют правильные устройства с двумя системами роликов. Одна система роликов ведет правку в вертикальной, а другая система правит в горизонтальной плоскости. Для этого одну систему роликов располагают в вертикальной, а другую - в горизонтальной плоскости, то есть взаимно-перпендикулярно. Правильные ролики выполняются приводными или холостыми. Если такое правильное устройство расположено перед волочильным станом и тягового усилия вполне хватает для протяжки прутка, ролики выполняют холостыми.

Недостатки известного устройства (правильной машины) следующие:

- пригодность конструкции устройства-прототипа только к данному сортаменту заготовок, так как радиус изгиба диктуется диаметром ролика;

- сложность и высокая стоимость устройства-прототипа, так как изгибы заготовки производятся системами довольно больших (для малых деформаций 1-3%-ного растяжения при изгибе) роликами и из-за наличия установочных винтов на каждом подвижном ролике, большое число деталей конструкции правильной машины индивидуальной конфигурации;

- непригодность устройства-прототипа к обеспечению необходимого и достаточного для проявления эффекта механического разупрочнения в полной мере количества изгибных роликов, так как это количество диктуется достижением конечного эффекта правки - снятием остаточных деформаций и их следов в виде внутренних напряжений и достижением прямолинейности проволоки или других длинномерных цилиндрических изделий;

- непригодность устройства-прототипа к обеспечению возможности монотонного спада степеней деформаций при изгибах, так как это связано со значительным возрастанием диаметров роликов при малых деформациях;

- большая габаритная ширина устройства, так как, например, для заготовки диаметром 20 мм для удлинения при ее изгибе меньше 3% требуется гибочный ролик диаметром, большим 660 мм, и это еще при наличии механизмов с установочными винтами.

Прототип устройства для осуществления способа снижения прочностных характеристик металла длинномерной стальной заготовки, предварительно упрочненной деформированием при производстве калиброванных изделий или проволоки не найден, поэтому формулу изобретений в части устройства нужно составлять без разделения на ограничительную и отличительную части.

Задачами изобретения являются:

- в части способа:

- обеспечение универсальности способа, то есть его пригодности для калибровки любых длинномерных цилиндрических изделий или для производства проволоки различных диаметров и различного назначения;

- обеспечение любых необходимых степеней деформации при изгибе;

- обеспечение необходимого и достаточного для проявления эффекта механического разупрочнения в полной мере количества изгибов заготовки;

- обеспечение возможности монотонного спада степеней деформации;

- обеспечение возможности немонотонного спада степеней деформации;

- в части устройства (разупрочнителя):

- обеспечение пригодности устройства к расширенному сортаменту заготовок - сортаменту волочильного стана калибровочного производства;

- исключение дополнительного привода вращения роликов;

- обеспечение простоты конструкции - она должна быть выполнена из достаточного количества повторяющихся однотипных деталей и небольшого числа деталей индивидуальной конфигурации;

- обеспечение пригодности конструкции устройства к необходимому и достаточному для проявления эффекта механического разупрочнения в полной мере количества изгибающих роликов;

- снижение размера габаритной ширины устройства.

Задачи изобретения в части способа снижения прочностных характеристик металла стальной длинномерной заготовки, предварительно упрочненной деформированием при производстве калиброванных изделий или проволоки, включающий пластическое деформирование циклическим знакопеременным изгибом заготовки, согласно изобретению, деформирование осуществляют с убыванием степени деформации изгиба заготовки от начальной величины, составляющей, по меньшей мере, 2%, до степени деформации изгиба на конечном цикле, равной пределу упругости металла заготовки.

Кроме того, деформирование могут производить с монотонным (то есть постепенно и с исключением возрастания) убыванием степеней деформации при изгибе.

Кроме того, деформирование могут производить с немонотонным убыванием степеней деформации при изгибе с обеспечением локальных максимумов модуля степени деформации при изгибе.

Кроме того, деформирование циклическим знакопеременным изгибом заготовки могут производить с увеличением частоты циклов.

В заявляемом способе предварительно упрочненную (например, волочением или деформационным взламыванием окалины) заготовку расширенного сортамента (например, сортамента волочильного стана калибровочного производства) изгибают с возможностью регистрации степени изгиба, причем степени деформации изгиба могут быть любыми, как угодно малыми. Кроме того, заявляемый способ дает возможность опытного определения оптимальных начальной и конечной степеней деформации, а также оптимального числа циклов деформирования. К легкости и удобству подбора нужных степеней деформации приводит быстрая установка закономерности изменения степеней деформации, что достигнуто простыми материальными средствами, что будет показано далее, в части устройства. Это снижает трудовые затраты на проведение опытов по поиску оптимальной степени начальной деформации изгиба и опытов по поиску оптимального количества изгибов для достижения максимального эффекта механического разупрочнения металла заготовки. Конечный изгиб заготовки производят с нормальными деформациями (деформациями растяжения и сжатия при изгибе), близкими к пределу упругости металла заготовки. Производить изгибы с деформациями в их упругой области не имеет смысла.

Задачи изобретения в части устройства решаются тем, что устройство для снижения прочностных характеристик металла стальной длинномерной заготовки, предварительно упрочненной деформированием при производстве калиброванных изделий или проволоки, согласно изобретению, оно содержит секции для роликов, каждая из которых выполнена в виде шарнирно соединенных входным и выходным концами верхнего и нижнего уголков, на внутренней поверхности полки каждого уголка посредством держателя установлен с возможностью свободного вращения горизонтальный и вертикальный ролики, и механизмы регулировки сдвижки входного и выходного концов уголков, при этом вертикальный и горизонтальный ролики верхнего уголка расположены поочередно с вертикальным и горизонтальным роликами нижнего уголка с образованием рабочего канала для протягивания заготовки.

Кроме того, уголок секции может быть выполнен с секцией для установки горизонтального и вертикального роликов и секцией, имеющей свободное место для вертикального и горизонтального роликов другого уголка данной секции.

Кроме того, соседние ролики могут быть установлены с зазором по длине уголков, величина которого не превышает минимально допустимого зазора для свободного вращения роликов.

Кроме того, устройство может быть снабжено подкладками, размещенными между держателем ролика и поверхностью уголка, на котором он установлен.

Кроме того, механизм регулировки сдвижки концов уголков может быть выполнен в виде связанных с уголками пластин с рядом отверстий и стержня, установленного в соосных отверстиях пластин.

Группа изобретений для иллюстрации способа снижения прочностных характеристик металла длинномерной стальной заготовки, предварительно упрочненной деформированием при производстве калиброванных изделий или проволоки представлена на фиг.1-9.

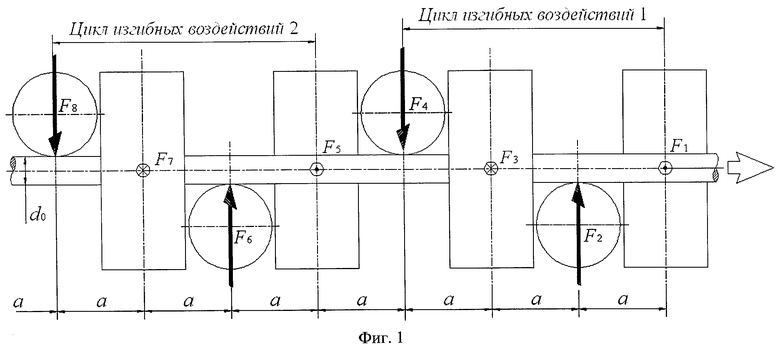

Фиг.1 - схема выполнения заявляемого способа снижения прочностных характеристик металла длинномерных цилиндрических заготовок.

Фиг.2 - поперечный разрез «левого - нижнего» уголка и проекция на его поперечное сечение левого и нижнего роликов с их держателями.

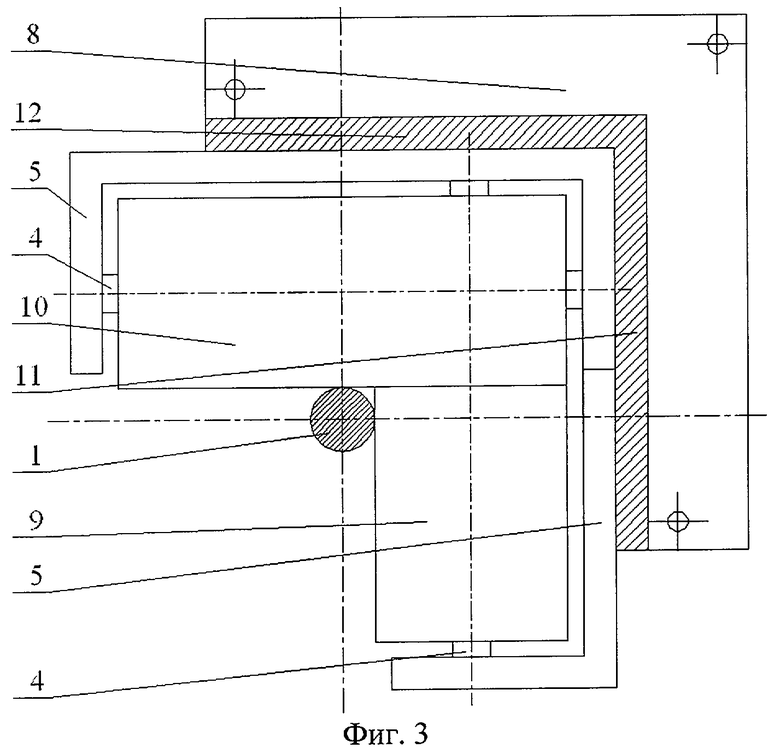

Фиг.3 - поперечный разрез «правого - верхнего» уголка и проекция на его поперечное сечение правого и верхнего роликов с их держателями.

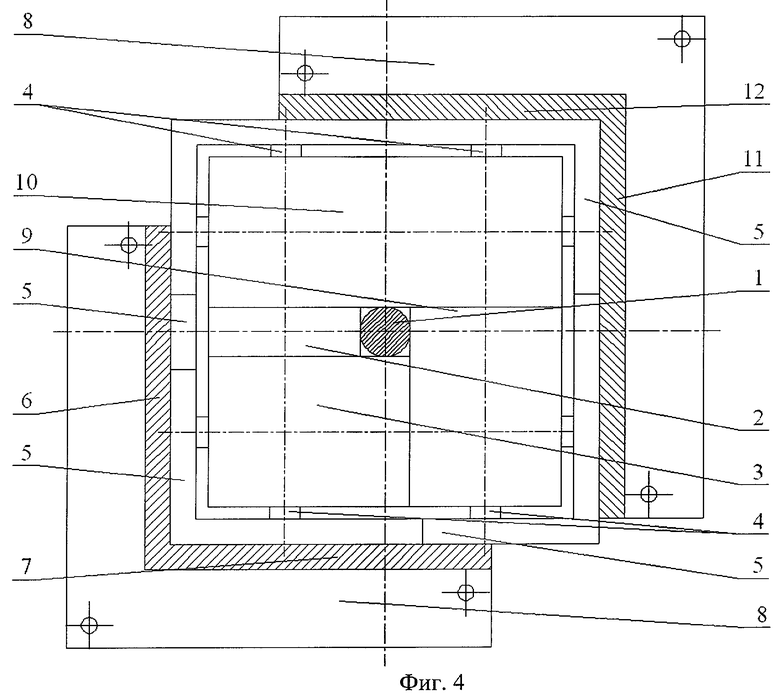

Фиг.4 - поперечный разрез обоих уголков с проекцией на плоскость их поперечного сечения роликов всех видов с их держателями.

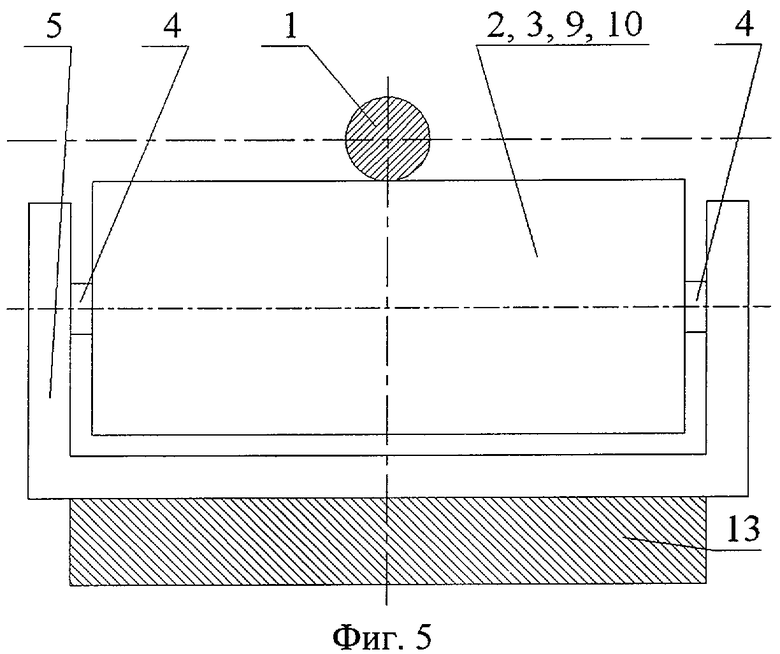

Фиг.5 - ролик и его держатель с подкладкой, устанавливаемой между держателем и уголком.

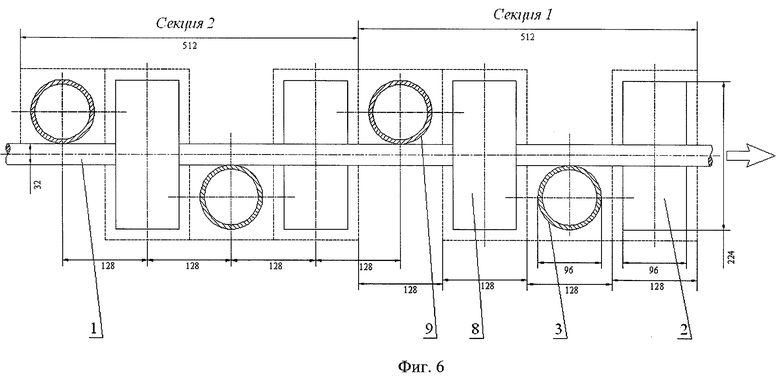

Фиг.6 - ролики первых двух секций разупрочнителя.

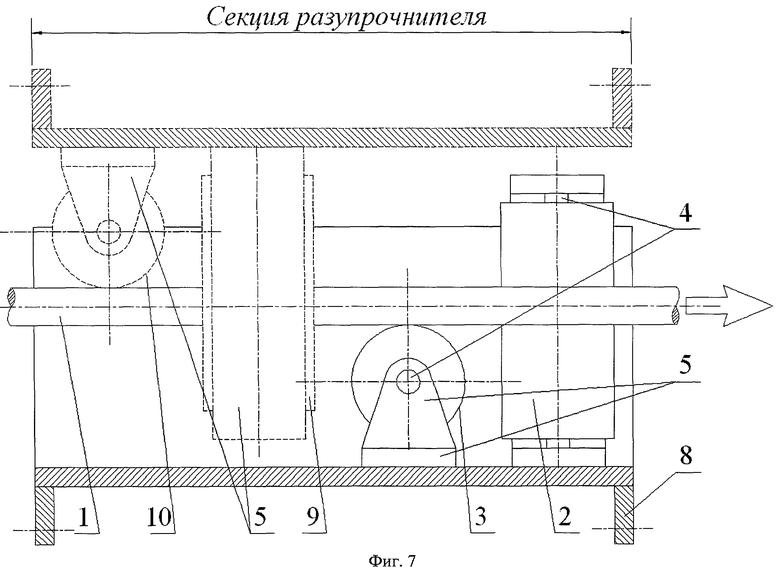

Фиг.7 - секция разупрочнителя. Верхний уголок, его соединительные элементы, ролики с держателями, подкладки показаны штриховой линией.

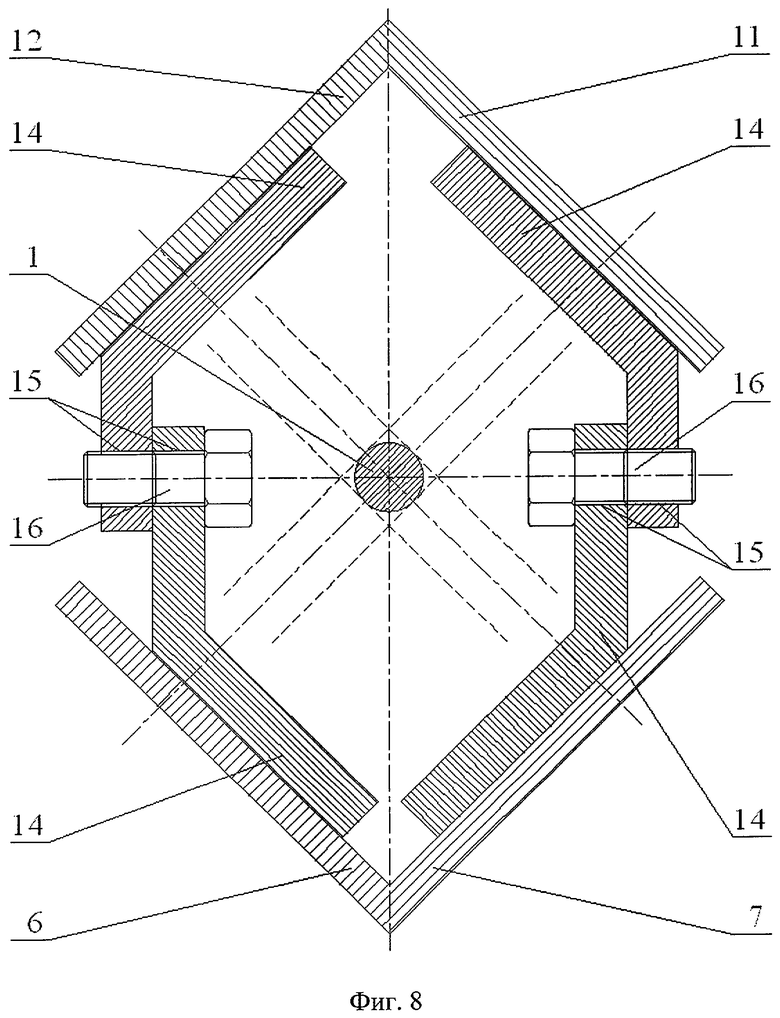

Фиг.8 - поперечный разрез секции механизма регулирования сдвижки концов уголков, проходящий через ось шарнира на входе или на выходе. Контуры роликов рабочих секций условно показаны штриховыми линиями.

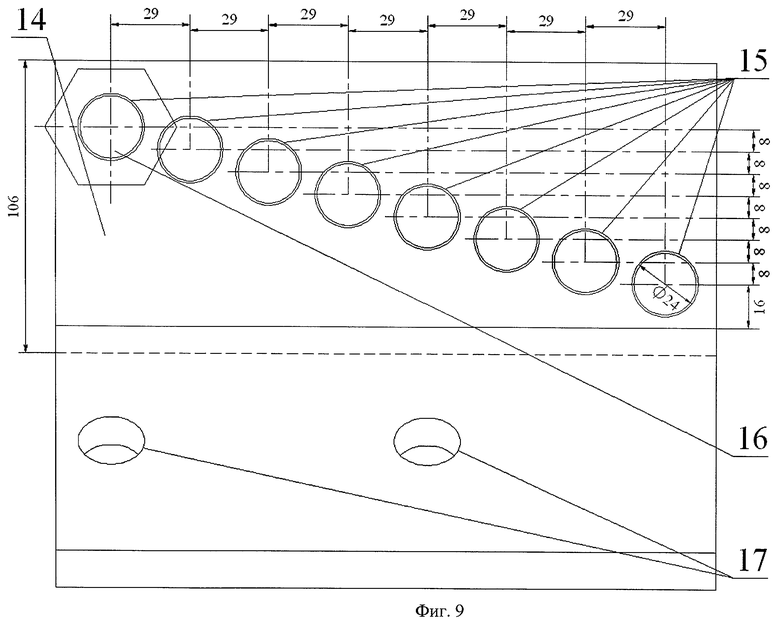

Фиг.9 - вид шарнирной накладки в секции механизма сдвижки концов уголков на входе или на выходе разупрочнителя. Текущее местонахождение оси шарнирного соединения обозначено фиксирующей ось шарнира гайкой.

Обозначения на фиг.1: направление протяжки заготовки показано контурной стрелкой; прикладываемые изгибные усилия, действующие в картинной плоскости, показаны обычными стрелками; усилия, действующие перпендикулярно картинной плоскости, в направлении «на зрителя» обозначены кружком с точкой; действующие в направлении «от зрителя» обозначены кружком с крестиком. Отсчет гибочных воздействий на заготовку производится против направления ее протяжки, от конца к началу. Обозначения усилий: F1 - последнее, конечное изгибное усилие; F2 - предыдущее при протяжке заготовки изгибное усилие; F3 - усилие, предыдущее по отношению к F2 и так далее; d0 - диаметр заготовки. Заготовка условно показана прямолинейной. Для облегчения восприятия характер и направления изгибов условно обозначены цилиндрами. Силовые гибочные взаимно-перпендикулярные воздействия объединены в циклы гибочных усилий. Их направления в каждом цикле изменяется через 90° от 0 до 360° к картинной плоскости. Здесь «а» - расстояния между точками приложения гибочных усилий (эти расстояния со скоростью протяжки заготовки определяют частоту прилагаемых к заготовке гибочных усилий).

Способ осуществляют так (фиг.1): снижение прочностных характеристик металла длинномерной цилиндрической заготовки производят ее циклическим знакопеременным пластическим деформированием изгибами со снижением степеней деформации и с регистрацией ее степеней. Степени деформации изгиба изменяют, при этом линейный закон изменения степеней пластической деформации происходит автоматически потому, что это обеспечивается устройством. Число циклов изгиба для сталей различных марок и диаметров также предварительно подбирают экспериментально и устанавливают оптимальным, при котором снижение прочностных характеристик максимально, но экономически оправдано. Степень изгиба начального цикла подбирают экспериментально и устанавливают также оптимальной. Степень изгиба конечного цикла также предварительно подбирают экспериментально и устанавливают оптимальной, то есть достаточно малой пластической, близкой к пределу упругости металла заготовки при условии получения ожидаемого эффекта механического разупрочнения металла заготовки в полной мере.

Условия проведения экспериментов по поиску оптимальных параметров способа следующие.

Поиск оптимальных степеней деформации начального и конечного циклов производят с регистрацией положений их степеней до их оптимальных значений, то есть до проявления эффекта разупрочнения в максимальной степени.

Поиск оптимального числа циклов изгиба ведут до максимального значения степени снижения прочностных характеристик металла заготовки с условием экономического эффекта от такого снижения в достаточной мере.

Сущность изобретений в части способа следующая (фиг.1, подробнее).

Согласно заявляемому способу снижения прочностных характеристик предварительно упрочненной деформированием (волочением) длинномерной цилиндрической стальной заготовки, ее циклические знакопеременные деформации изгибами изменяющейся интенсивности выполняют так, что:

- Изгибы производят с возможностью регистрации степеней деформации.

Действительно, если начальная вытяжка может быть установлена только заданием степени начального изгиба, аналогично задана и степень конечного изгиба, можно целенаправленно проводить экспериментальные исследования по выявлению необходимых деформаций: начальной, конечной и закономерностей их промежуточного изменения. Для получения результатов экспериментов и их анализа необходима регистрация этих деформаций. При этом эксперименты можно вести для поиска оптимальных деформаций изгиба, когда эффект разупрочнения наблюдается в полной мере без чрезмерных трудовых затрат.

- Степени деформации устанавливают автоматическим образом.

Действительно, при экспериментальных исследованиях, а особенно при промышленном использовании способа производить подбор каждого изгиба индивидуально нет необходимости, так как предусмотрена автоматическая установка закономерности изменения степеней деформации изгиба от требуемой начальной до требуемой конечной. Это достигается простыми материальными средствами, что будет показано в части устройства. Это значительно снизит затраты труда и особенно времени на эксперименты и настроечные работы при промышленном применении данного способа.

- Степень деформации изгиба конечного цикла устанавливают близкой к пределу упругости металла заготовки.

Действительно, снижение степени пластической деформации неизбежно ведет к переходу деформаций металла из пластической в упругую область. Такие деформации уже не повлекут снижения прочностных характеристик и тем более структурных изменений металла заготовки и будут бесполезны.

- Степень начальной деформации изгиба подбирают экспериментально и устанавливают оптимальной.

Действительно, при этом выполнение экспериментальных исследований по подбору начальной степени деформации заготовки с поиском ее оптимального значения может быть произведено легко, просто и быстро без чрезмерных затрат труда и времени;

- Число циклов изгиба для сталей различных марок и диаметров заготовок также подбирают экспериментально и устанавливают оптимальным.

Действительно, поскольку в заявляемом способе это предусмотрено, выполнять эксперименты по исследованию различных последовательностей изгибных деформаций заготовки с поиском их оптимального числа можно легко и просто, без чрезмерных затрат труда и времени.

Сущность устройства для осуществления способа состоит в следующем.

Устройство для осуществления способа снижения прочностных характеристик металла стальной длинномерной заготовки, предварительно упрочненной деформированием, выполнено таким образом, что:

- Устройство включает секции роликов, размещенных на двух рядом расположенных уголках, шарнирно соединенных своими концами (фиг.4, 8).

Действительно, у уголков нет необходимости иметь ось совместного вращения, так как равномерность распределения деформационных зон по окружностям сечений заготовки обеспечена взаимной перпендикулярностью изгибных воздействий роликами благодаря их расположению на полках уголков и их ориентации, и это значительно упрощает конструкцию.

- Уголки устройства являются прямолинейными и достаточно жесткими. Действительно, так как на роликах осуществляется деформация изгиба, это обуславливает установку каждого ролика в необходимом положении автоматически из-за установки линейной закономерности изменения их нажимных смещений по длине уголков разупрочнителя. Кроме того, жесткость и прямолинейность уголков определяют монотонность изменения степеней деформаций изгиба по длине уголка.

- Уголки соединены на выходе шарнирно и содержат механизмы регулирования сдвижки их концов (фиг.8, 9).

Действительно, взаимное положение уголков с роликами задается только на входе протягиваемой заготовки в разупрочнитель, что задает взаимные положения противоположных роликов на входе в разупрочнитель и автоматически определяет ход изменения деформаций при линейном законе изменения положений всех промежуточных роликов. Механизмы регулирования сдвижки концов уголков, кроме того, учитывают конкретный диаметр протягиваемой заготовки.

- Полки уголков взаимно-перпендикулярны, на их внутренних поверхностях посредством держателей (фиг.5) с возможностью свободного вращения установлены ролики.

Действительно, при протяжке заготовки изгибы на роликах производятся независимо друг от друга во взаимно-перпендикулярных плоскостях, что равномерно распределяет деформации по окружностям сечений заготовки.

- Устройство снабжено подкладками, размещенными между держателями роликов и поверхностью уголка, на котором установлен ролик.

Действительно, при наличии или отсутствии, а также при различной толщине прокладок, положения и нажимные смещения роликов даже на прямых уголках уже не будут монотонно убывающей последовательностью, а будут последовательностью немонотонной, то есть имеющей локальные максимумы. Кроме того, размещение подкладок определенной толщины и в определенном порядке заранее устанавливает закономерность изменения нажимных смещений роликов при их установке автоматическим образом благодаря прямолинейности и жесткости уголков.

- Ролики размещены с чередованием: левый и нижний, установленные на нижнем уголке, чередуются с правым и верхним, установленными на верхнем уголке (фиг.2-4); при этом вертикальные чередуются с горизонтальными (левый с нижним, правый с верхним, фиг.6); ни вертикальные, ни горизонтальные ролики не являются соседними, на обоих концах уголков размещены механизмы регулирования их сдвижки.

Действительно, так как ролики установлены с описанным чередованием (фиг.6, 7), изгибы во взаимно-перпендикулярных плоскостях происходят с независимыми друг от друга и от диаметра ролика степенью деформации, а степень изгиба диктуется не диаметром, а только нажимным смещением ролика, задаваемым их взаимным положением и расстояниями между ними.

Устройство для осуществления способа снижения прочностных характеристик металла предварительно упрочненной деформированием длинномерной стальной заготовки устроено следующим образом.

Согласно предлагаемым изобретениям, в заявляемый разупрочнитель заправлена заготовка 1. Каждая секция разупрочнителя составлена двумя прямыми уголками (с «левой - нижней» и «правой - верхней» полками, фиг.2-4). На противоположных полках обоих уголков закреплены ролики (вертикальный левый 2 и горизонтальный нижний 3, фиг.2). Ролики с помощью осей 4 прикреплены к держателям 5 (фиг.5), соединяющим ролики с вертикальной левой 6 и горизонтальной нижней 7 полками «левого - нижнего» уголка. Рабочую секцию уголков ограничивают по длине стыковые пластины 8. Аналогичные ролики (фиг.3, вертикальный правый 9 и горизонтальный верхний 10) соединены с «правым-верхним» уголком, также состоящим из вертикальной правой 11 и горизонтальной верхней 12 полок. Между секцией уголка и держателем помещена подкладка 13. Все ролики образуют квадратный рабочий канал для протяжки заготовки (фиг.4). Последовательные ролики всех типов образуют секцию разупрочнителя (фиг.6). Например, секция «левого - нижнего» уголка образована свободным местом для правого и верхнего роликов другого уголка и местом для крепления левого и нижнего роликов этого же уголка (фиг.7). Положения всех секций уголков («левого - нижнего» и «правого - верхнего») взаимосвязаны шарнирно. Шарнирные соединения на входном и выходном концах разупрочнителя (фиг.8, 9) содержат механизмы сдвижки входного и выходного концов уголков, состоящие из накладок 14 с отверстиями 15 для вставки в них стержней 16. Таких отверстий несколько, и они выполнены на разных расстояниях от оси рабочего канала. В качестве стержней показаны винты. Отверстия 17 предназначены для прикрепления накладок к полкам 6, 7, 10, 11 уголков входной и выходной секций. Фиг.9 - накладка, расположенная на входном конце разупрочнителя. Размеры на фигурах проставлены ориентировочные.

Устройство для осуществления способа снижения прочностных характеристик металла длинномерных цилиндрических заготовок действует следующим образом.

В разупрочнитель заправляют заготовку 1. Для этого уголок (фиг.3), состоящий из верхней 12 и правой 11 полок, приподнимают над уголком, состоящим из левой 6 и нижней 7 полок (фиг.2), для чего в механизме сдвижки входных концов уголков фиксирующий стержень 16 помещают в крайнее отверстие их ряда 15 так, что ролики 9, 10 (фиг.4) приподнимаются, и доступ в рабочий канал разупрочнителя облегчается, он «раскрывается». Механизмом регулирования сдвижки концов уголков (фиг.8) устанавливают начальную степень деформации изгиба (с учетом диаметра заготовки) вставкой в соответствующее отверстие винта. Начальная деформация может, например, составлять ≈2% для заметного эффекта разупрочнения металла или большую величину, достаточную для предварительного отслаивания с поверхности заготовки хрупкой части окалины. Для этого фиксирующие стержни 16 помещают в соответствующее отверстие из их ряда 15 (фиг.9). На другом, выходном конце разупрочнителя подобным механизмом регулирования сдвижки выходных концов уголков учитывают конечную степень деформации (она может доходить до предела упругости металла) и диаметр заготовки. Затем производят протяжку заготовки, при этом ролики 2, 3, 9, 10 всех типов и положений вращаются в осях 4, закрепленных в держателях 5, и производится механическое разупрочнение заготовки.

Кроме того, если уголок выполнен в виде отдельных секций (фиг.7) для каждой пары соседних роликов (например, 3 и 2) и свободного места для подобной пары (например, 10 и 9) роликов другого уголка, то можно легко и удобно производить экспериментальные исследования и промышленное использование подобного разупрочнителя, так как для стали каждой марки можно будет менять число циклов знакопеременных пластических деформаций путем изменения длины разупрочнителя наращиванием новых подобных секций, соединяемых с помощью стыковых пластин 8, ограничивающих каждую секцию и соединяющих все секции друг с другом.

Кроме того, если зазор между любыми соседними по длине уголка роликами (фиг.6) выполнен не большим, чем минимально допустимый для свободного вращения роликов, то на каждом уголке соседние ролики могут быть сближены и на меньших участках длины заготовки. Необходимое для изгиба нажимное смещение ролика тогда будет меньшим, что еще более сократит длину разупрочнителя. Это потребует больших нажимных усилий и повышения прочности и износостойкости контактной поверхности роликов.

Кроме того, если между держателями 5 роликов и поверхностями уголков, на которых они установлены, помещены подкладки 13 (фиг.5), то величины гибочных смещений роликов в зависимости от их положений на длине разупрочнителя уже не будут линейной и монотонной последовательностью, а будут иметь локальные максимумы модуля степеней деформации, то есть уже будут немонотонной убывающей последовательностью.

Кроме того, если механизмы регулирования сдвижки концов уголков (фиг.9) выполнены в виде рядов отверстий 15 в пластинах 14, связанных с уголками с возможностью фиксации каждой пары из отверстий 15 совпадением их осей при вставке в них стержней 16, то производить экспериментальные исследования по поиску необходимых нажимных смещений входных и выходных роликов в зависимости от марки стали и диаметра заготовки будет легко и просто побором соответствующего отверстия из их ряда 15 в пластине 14 и вставкой в него стержня 16 при совмещении осей этого отверстия образованием оси шарнирного соединения. При этом происходит шарнирная установка уголков с роликами в нужном положении, так как фиксирующие накладки 14 и уголки скреплены крепежными элементами посредством отверстий 17.

Кроме того, разупрочнитель характерен следующими признаками новизны (в них отражена связь его конструкции с заявленным выше способом).

- Разупрочнитель выполнен так, что степени деформирования изгибами изменяются автоматическим образом.

Действительно, при экспериментальных и при промышленном применении разупрочнителя производить выбор величины каждого изгиба индивидуально, как в прототипе и аналогах, нет необходимости, так как взаимное положение уголков (и роликов на них) в зависимости от необходимых степеней деформации задаются регулировкой единственного фиксирующего и регистрирующего сдвижку роликов узла на входе; взаимное положение роликов в зависимости от диаметра заготовки задается другим единственным фиксирующим и регистрирующим узлом на выходе. При этом взаимные положения всех роликов устанавливаются автоматическим образом, и деформации заготовки конкретного диаметра изменяются по линейному закону от требуемой степени деформации на входе до требуемой на выходе, что обусловлено прямолинейностью и жесткостью уголков.

- Разупрочнитель выполнен так, что количество циклов деформирования изгибами для сталей различных марок и диаметров заготовок легко подобрать экспериментально и установить оптимальным.

Действительно, простота конструкции держателей с роликами и небольшой их размер дают возможность легко наращивать длину несущих ролики уголков с увеличением количества держателей роликов; это особенно просто делать, когда уголок выполнен из отдельных секций для каждой пары соседних роликов, устанавливаемых на каждом уголке, например, на нижнем уголке закреплены левый и нижний ролики с промежутком для захода правого и верхнего ролика, закрепленных на верхнем уголке; при этом экспериментальные исследования различных последовательностей величин деформаций заготовки с поиском их оптимальных значений могут быть произведены легко и просто, без чрезмерных трудовых и временных затрат.

- Разупрочнитель выполнен так, что начальную степень деформации изгиба подбирают экспериментально и устанавливают оптимальной.

Действительно, выполнение экспериментальных исследований по поиску начальной степени деформации обеспечивается простотой конструкции разупрочнителя. Эти исследования выполняют подбором взаимного положения входных концов уголков настройкой механизма регулирования сдвижки их концов на входе протягиваемой заготовки в разупрочнитель.

- Разупрочнитель выполнен так, что конечную степень деформации изгиба подбирают экспериментально и устанавливают оптимальной.

Действительно, это объясняется подобно предыдущему признаку. Исследования выполняют подбором взаимного положения выходных концов уголков настройкой механизма регулирования сдвижки их концов на выходе протягиваемой заготовки из разупрочнителя с целью экспериментального уточнения степеней деформации, близкой к пределу упругости металла.

Таким образом, появляется возможность снятия остаточных напряжений механическим способом, о чем свидетельствуют многочисленные наблюдения работников, а также опыт эксплуатации правильных машин и дрессировочных станов листопрокатного производства. При такой технологической обработке можно будет задаваться необходимыми механическими свойствами металла готового изделия. Станет возможным вытеснение хотя бы некоторых операций термической обработки из технологической последовательности для калибровки сталей некоторых марок и производства проволоки. Термическая обработка является энергетически затратной и дорогостоящей. Очевидна целесообразность разработки и осуществления технологических режимов снятия остаточных внутренних напряжений в металле длинномерных цилиндрических изделий.

Таким образом, предлагаемая группа изобретений во всей совокупности новых технологических признаков способа и новых конструктивных признаков разупрочнителя позволит повысить эффективность и экономичность процессов обработки длинномерных цилиндрических заготовок давлением приложением к ним растягивающих и сжимающих деформаций изгибами, равномерно распределенных по окружностям сечений заготовок. Они вызовут заметное снижение прочностных характеристик металла заготовок и, возможно, структурные преобразования самого металла.

Кроме того, использование группы возможных изобретений в промышленном производстве проволоки или калиброванного металла позволит шире использовать эффективные и экологически безопасные бескислотные (например, механические) технологии предварительного (грубого) удаления с поверхности заготовок хрупкой части окалины в составе специализированных поточных технологических линий.

Разупрочнение может осуществляться как в составе технологических поточных линий многократного волочения проволоки или калибровки длинномерных цилиндрических заготовок, включающих волочильные станы, так и в отдельных, специализированных именно для этого поточных линиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ПОЛУФАБРИКАТОВ ВОЛОЧЕНИЕМ С КРУЧЕНИЕМ | 2011 |

|

RU2467816C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2010 |

|

RU2446027C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2302916C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛИНОЙ МЕНЕЕ 8500 м ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2020 |

|

RU2750872C1 |

| Способ производства высокопрочной углеродистой проволоки | 1987 |

|

SU1444018A1 |

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β) - ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С ИНДУКЦИОННЫМ НАГРЕВОМ И КОНТРОЛЕМ ПРОЦЕССА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2017 |

|

RU2655482C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОУПРОЧНЕННОЙ СТАЛИ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704426C1 |

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

Изобретения относятся к производству длинномерных цилиндрических изделий, в частности к производству калиброванной стали и проволоки. Способ включает пластическое деформирование циклическим знакопеременным изгибом заготовки. Деформирование осуществляют с убыванием степени деформации изгиба заготовки от начальной величины до степени деформации изгиба на конечном цикле. Начальная величина составляет по меньшей мере 2%. На конечном цикле степень деформации равна пределу упругости металла заготовки. Устройство содержит секции для роликов, каждая из которых выполнена в виде шарнирно соединенных входным и выходным концами верхнего и нижнего уголков. На внутренней поверхности полки каждого уголка установлен горизонтальный и вертикальный ролики и механизмы регулировки сдвижки входного и выходного концов уголков. Вертикальный и горизонтальный ролики верхнего уголка расположены поочередно с вертикальным и горизонтальным роликами нижнего уголка. Указанные ролики образовывают рабочий канал для протягивания заготовки. В результате обеспечивается снижение прочностных характеристик металла заготовок. 2 н. и 7 з.п. ф-лы, 9 ил.

1. Способ снижения прочностных характеристик металла стальной длинномерной заготовки, предварительно упрочненной деформированием, при производстве калиброванных изделий или проволоки, включающий пластическое деформирование циклическим знакопеременным изгибом заготовки, отличающийся тем, что деформирование осуществляют с убыванием степени деформации изгиба заготовки от начальной величины, составляющей по меньшей мере 2%, до степени деформации изгиба на конечном цикле, равной пределу упругости металла заготовки.

2. Способ по п.1, отличающийся тем, что деформирование производят с монотонным убыванием степеней деформации при изгибах.

3. Способ по п.1, отличающийся тем, что деформирование производят с немонотонным убыванием степеней деформации при изгибах с обеспечением локальных максимумов модуля степени деформации при изгибе.

4. Способ по п.1, отличающийся тем, что деформирование циклическим знакопеременным изгибом осуществляют с увеличением частоты циклов.

5. Устройство для снижения прочностных характеристик металла стальной длинномерной заготовки, предварительно упрочненной деформированием, при производстве калиброванных изделий или проволоки, посредством пластического деформирования циклическим знакопеременным изгибом заготовки, отличающееся тем, что оно содержит секции для роликов, каждая из которых выполнена в виде шарнирно соединенных входным и выходным концами верхнего и нижнего уголков, на внутренней поверхности полки каждого уголка посредством держателя установлен с возможностью свободного вращения горизонтальный и вертикальный ролики, и механизмы регулировки сдвижки входного и выходного концов уголков, при этом вертикальный и горизонтальный ролики верхнего уголка расположены поочередно с вертикальным и горизонтальным роликами нижнего уголка с образованием рабочего канала для протягивания заготовки.

6. Устройство по п.5, отличающееся тем, что уголок секции выполнен с секцией для установки горизонтального и вертикального роликов и секцией, имеющей свободное место для вертикального и горизонтального роликов другого уголка данной секции.

7. Устройство по п.5, отличающееся тем, что соседние ролики установлены с зазором по длине уголков, величина которого не превышает минимально допустимый зазор для свободного вращения роликов.

8. Устройство по п.5, отличающееся тем, что оно снабжено подкладками, размещенными между держателем ролика и поверхностью уголка, на котором он установлен.

9. Устройство по п.5, отличающееся тем, что механизм регулировки сдвижки концов уголков выполнен в виде связанных с уголками пластин с рядом отверстии и стержня, установленного в соосных отверстиях пластин.

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1987 |

|

RU2015360C1 |

| KR 100851936 B1, 12.08.2008 | |||

| EP 1306143 A1, 02.05.2003 | |||

| JP 10323712 A, 08.12.1998. | |||

Авторы

Даты

2011-02-27—Публикация

2008-11-05—Подача