1

Изобретение относится к строительств, ву, а именно к области производства вяжущих материалов и строительных искуссгвенных камней, преимущественно влаго-, кислото- и термостойких изде ЛИЙ, которые могут быть использованы в агрессивных средах и при повышенных температурах.

Известен способ получения изделий обжигом, включающий операцию подачн в рабочий обьем печи кислорода (l.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обжига строительных изделий 2 , заключающийся в обжиге заготовок в термических печах в окислительной атмосфере, имеющих следующий режим работы:

Максимальная температура обжига, с11ОО

Средняя скорость подъема температуры, С/ч1ОО

Выдержка при 11ОО С, ч1

Время термической обработки, чНе более 12

Недосгаткн известного способа термической обработки изделий - высокая температура обжига изделий, длительное время изотермической выдержки.

Цель изобретения - снижение температуры обжига, уменьшение времени изотермической выдержки.

Поставленная цель достигается тем, что обжиг включающий нагрев, изотермическую выдержку и охлаждение проводяг в атмосфере ионизированного кислорода.

Способ реализуется следующим образом.

Предварительно измельчают тальковый сланец с удельной поверхностью 6ООО см /г, смешивают его с кварцевым песком (ГОСТ 7031-54) до получения механически гомогенизированной смеси. Приготовленную смесь увлажняют водным раствором ортофосфорной кислоты с последующей дополнительной гомогенизацией.

3eoo

Из получеиного просс-порошка методом вибрационного уплотнения с применением давления пульсирующего пригруэа изделия. Основные технологические характеристики при формовании; частота 12 500 кол/мин; амплитуда колебаний 970 мк{ да-вление пульсирующего пригруза 17,9 бар. Отформованные изделия обжигают в термических печах, рабочий объем которых изолирован от открытого источника нагрева. В качестве ионизированного вещества применяют нонизироХарактеристики режимов обжига

4

ванный кислород (агрегатное состоями;. газ). В примере выполнения v зoбpeтeния приведены данные для двух вариантов, с подачей различных процентных содержаний ионизированного кислорода в рабочий обьем печи. Количество ионизированного кислорода составляет для первого и второго варианта 0,71 и 19,23 об.% соотвегственно,

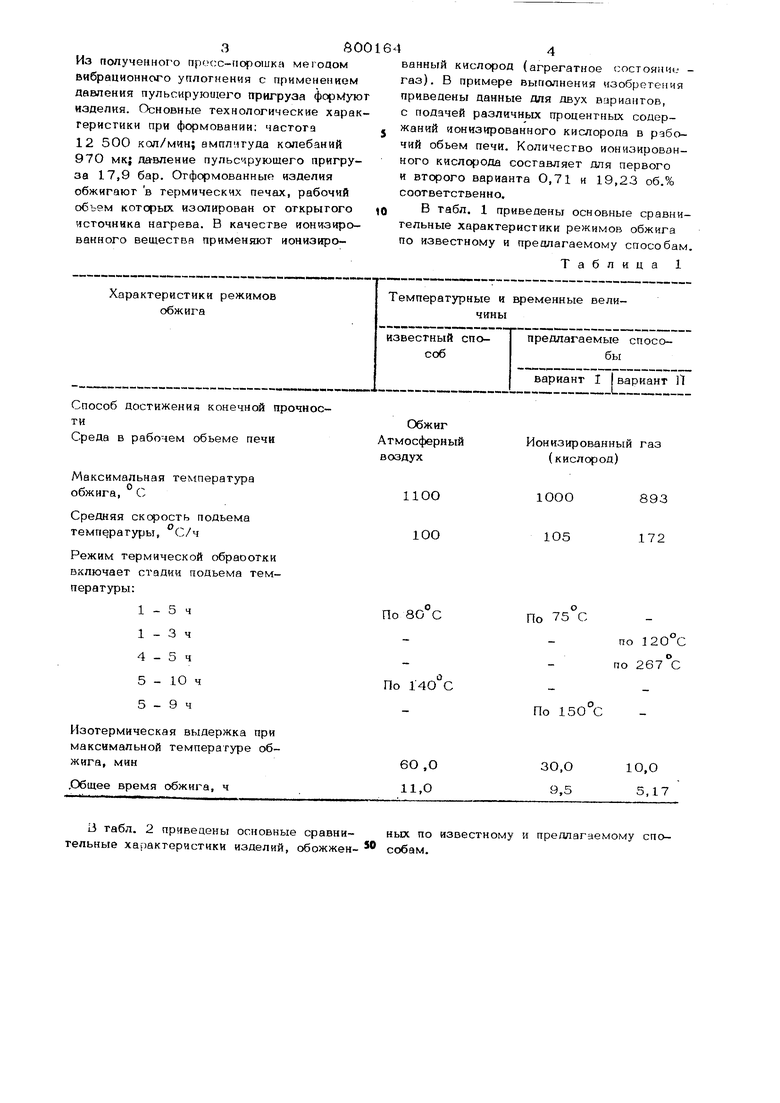

В табл. 1 приведены основные сравнительные характеристики режимов обжига по известному и предлагаемому способам.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 2004 |

|

RU2265583C2 |

| Способ тепловой обработки бетонных и железобетонных изделий | 1980 |

|

SU1028647A1 |

| Способ изготовления пористо-пустотелых керамических изделий для биологической глубокой очистки сточных вод | 1991 |

|

SU1753945A3 |

| Способ химико-термической обработки стальных деталей | 1986 |

|

SU1427870A1 |

| Способ получения высокоплотной кварцевой керамики и изделий из нее | 2016 |

|

RU2637352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИКИ НА ОСНОВЕ ГЕРМАНАТА СВИНЦА | 2008 |

|

RU2381201C1 |

| СПОСОБ ПАЙКИ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2092286C1 |

| Туннельная печь | 1986 |

|

SU1368596A1 |

| Порошок металлического хрома | 2014 |

|

RU2662911C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО И ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА "КОНПАЗИТ" | 2011 |

|

RU2473516C1 |

Способ достижения конечной пти Среда в рабочем объеме печи

Максимальная температура обжига, С

Средняя скфость подъема температуры, С/ч

Режим термической обраоотки включает стадии подъема температуры:

1 - 5 ч 1 - 3 ч

4- 5 ч

5- 10 ч 5 - 9 ч

Изотермическая выдержка при максимальной температуре обжига, мин

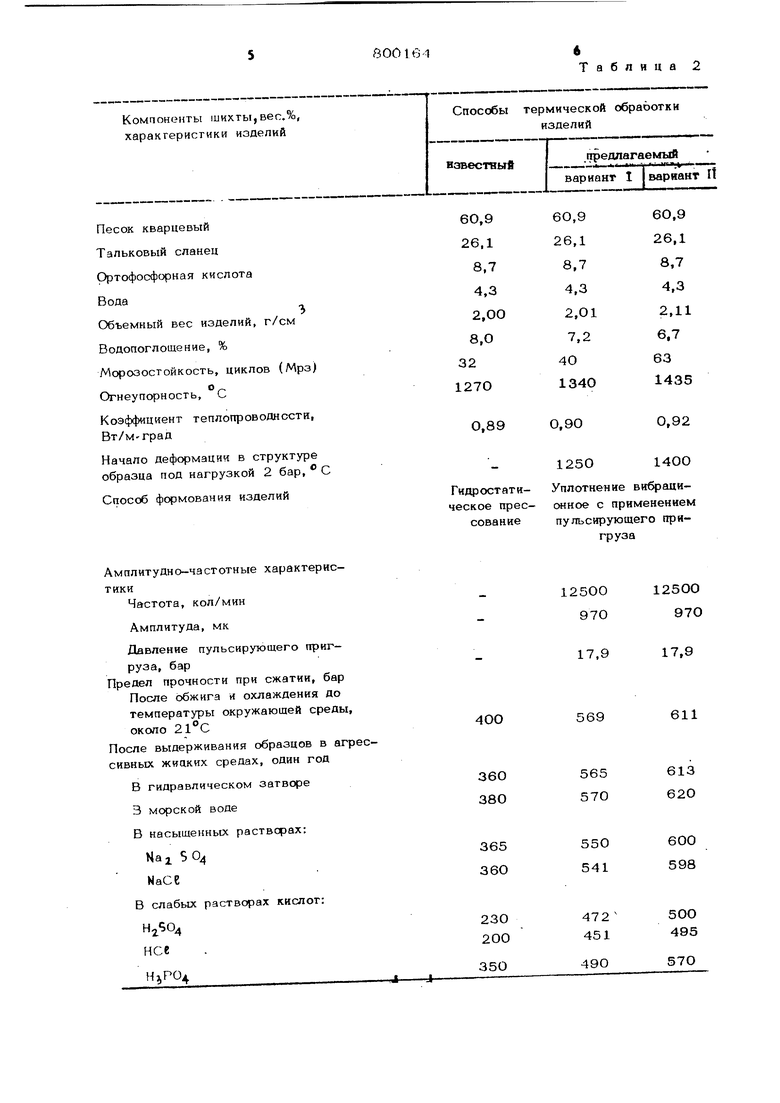

.Общее время обжига, ч В табл. 2 приведены основные сравнительные характеристики изделий, обожженй

Ионизированный газ (кислород)

1000

893

105

172

По 8О С

По 75 С

по 120 С по 267 с

По 14О С

По 150 С

зо.о

10,О

5,17

9,5 нък по известному и предлагаемому спо собам.

АмалитуДно-частотные характеристики

Частота, кол/мин

Амплитуда, мк

Давление пульсирующего приг-

руза, бар Предел прочности при сжатии, бар

После обжига л охлаждения до

температуры окружающей среды

около 21°С

После выдерживания образцов в агсивных жидких средах, один год

В гидравлическом затворе

3 морской воде

В насыщенных растворах;

Nai SO

НаСе В слабых растворах кислот:

нее

Таблица 2

онное с применением пульсирующего прнгруза

125ОО

125ОО 970 970

17,9

17,9

569

611

613

565 620 570

600

550 598 541

5ОО

472 495 451

57О

490

Таким образом, положительный эффект предлагаемого способа по сравнению с известным заключается в том, что подача ионизированного кислорода в рабочий обьем печи -позволяет снизить темперагуру изотермической выдержки и сократить ее продолжительцосгь, а также уменьшить максимальную температуру обжига {для различных по физико-химическим свойствам шихт соответствуют различные температурные пределы), тем самым, уменьшить количество технологического топлива, используемого для осуществления конечного процесса структу -рообразования в обожженных изделиях.

Кроме того, использование изобретения позволяет ПОВЫСИТЬ эксплуатационные характеристики изделий. При осуа1ествлении предлагаемого способа обжига строительных изделий эффективность выража- 20 № ется в снижении энергозатрат, повышении прочности при сжатии, повышении механи- №

ческой прочности в агрессивных средах, повышении огнеупорности, повышении морозостойкости. Изделия, изготовляемые по предлагаемому .способу, имеют многоцелевое применение в различных областях народного хозяйства.

Формула изобретения

обжига строительных изДелнЙ, преимущественно фосфатных, включающий нагрев, изотермическую выдержку и охлаждение, отличаю шийс я тем, что, с целью снижения темпера туры обжига, .уменьшения времени изотермической выдержки, обжиг проводят в атмосфере ионизированного кислорода.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 21О22 33/32, 17.10.28. 2. Авторское свидетельство СССР 453383, кл. С 04 В 29/ОО, 1974.

Авторы

Даты

1981-01-30—Публикация

1978-12-25—Подача