00

о

00

сд

со а

Изобретение относится к промьшшен HQCTH строительных материалов и может быть использовано при производстве керамических изделий, например кирпича, из топливосодержащйх шихт,

Цель изобретения - повышение теплвого КПД печи и улучшение качества изделий.

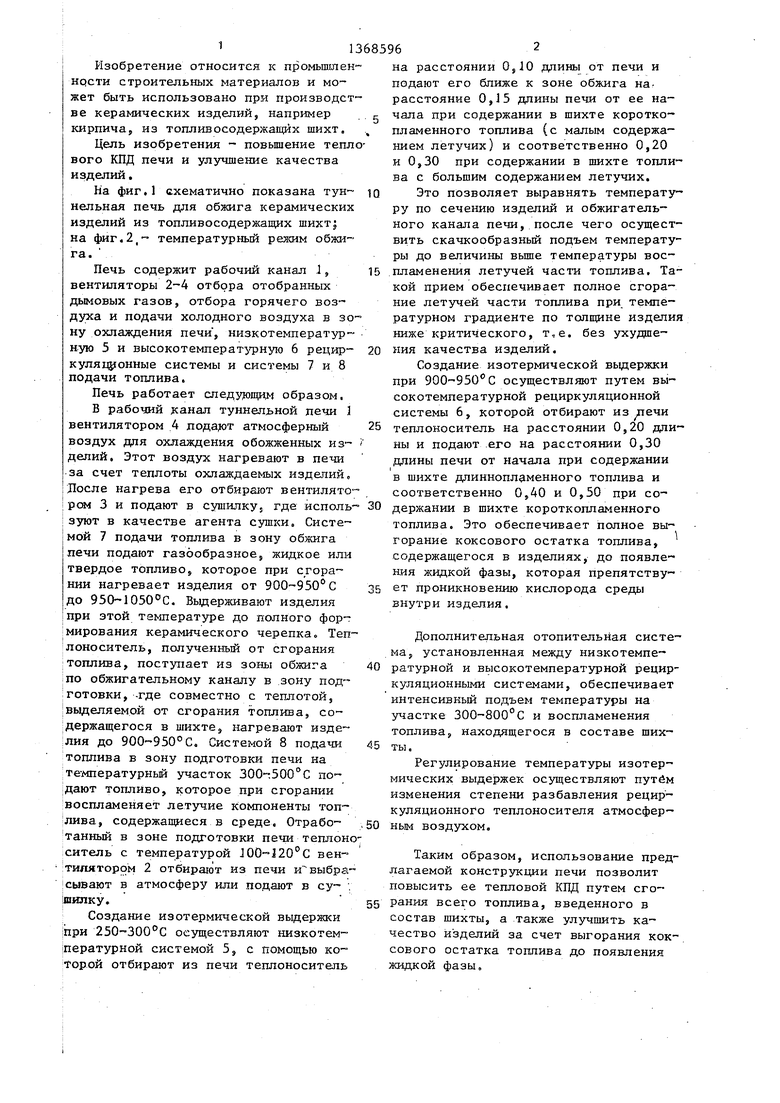

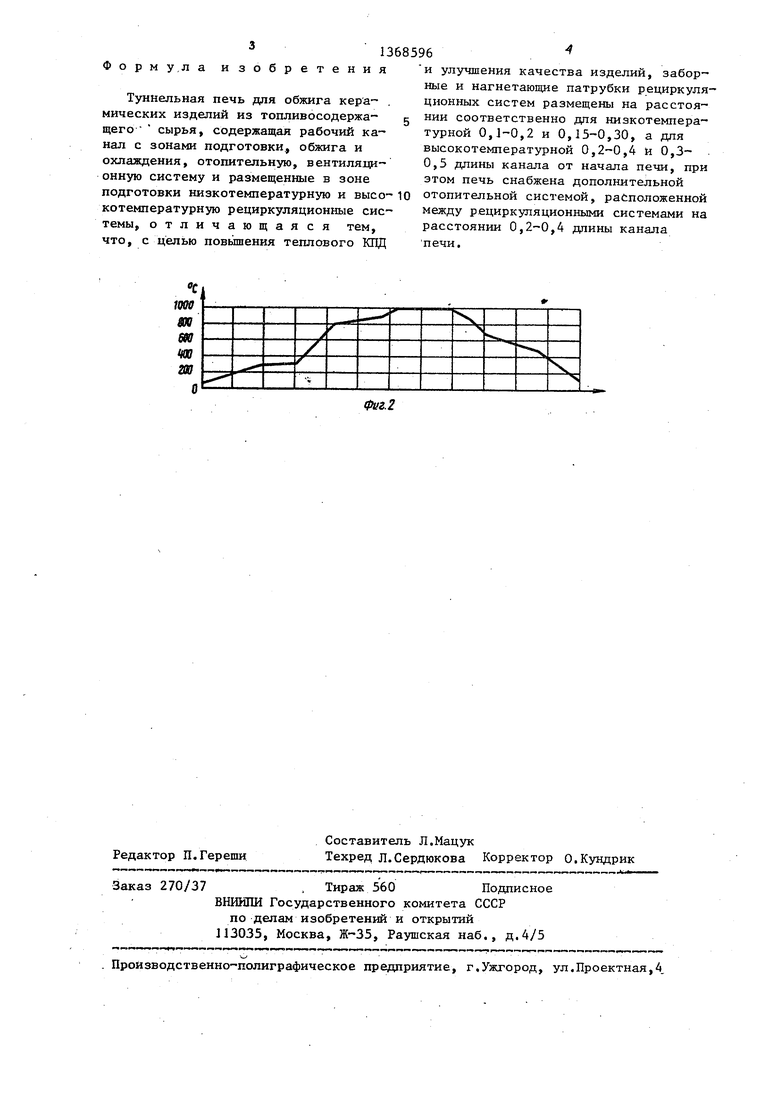

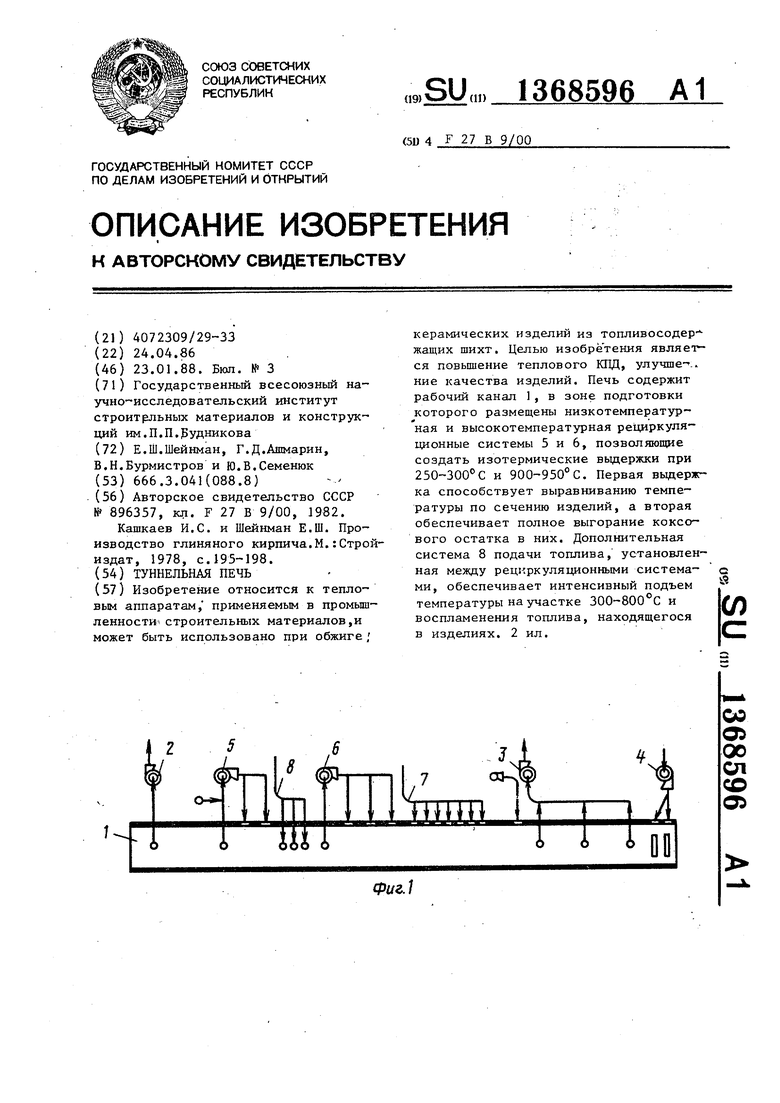

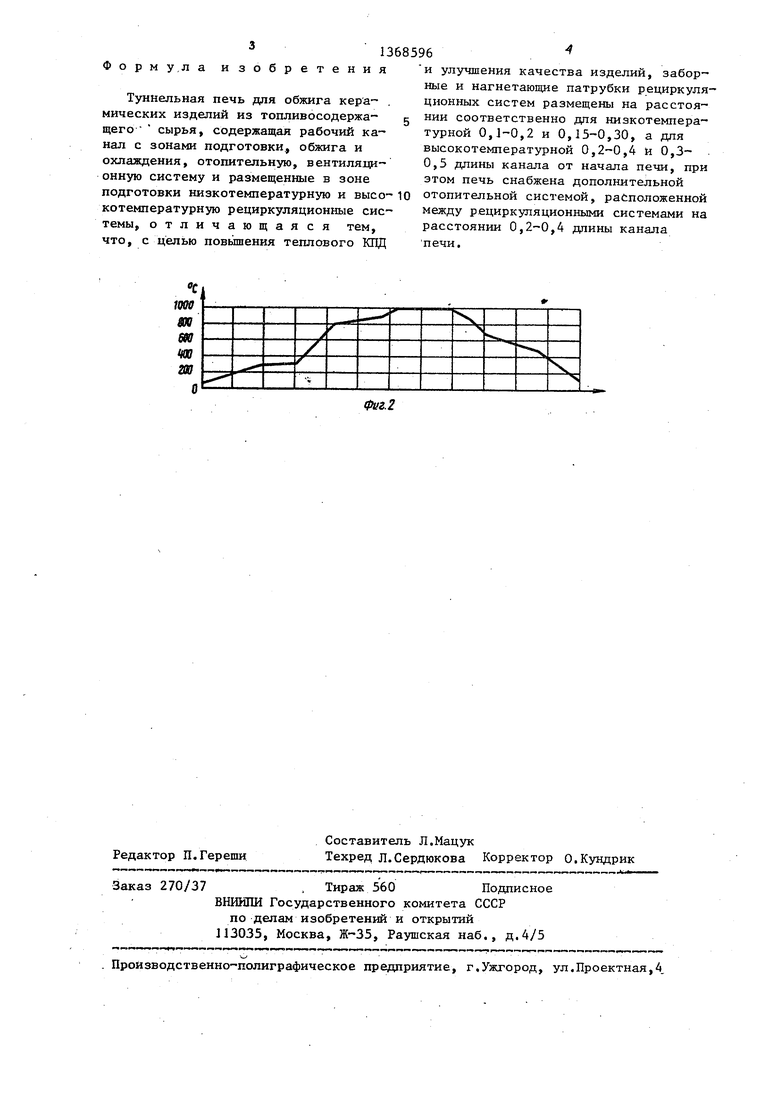

На фиг,1 схематично показана тун- нельная печь для обжига керамических изделий из топливосодержащйх шихт, на фиг.2, температурный релсим обжига.

Печь содержит рабочий канал J ,, вентиляторы 2-4 отбора отобранных дымовых газов, отбора горячего воз духа и подачи холодного воздуха в зону охлаждения печи , низкотемператур ную 5 и высокотемпературную 6 рецир- кулящгонные системы и системы 7 и 8 подачи топлива.

Печь работает следу ощим образом,

В рабочий канал туннельной печи 1 вентилятором 4 атмосферный воздух для охлаждения обожженных из- делий. Этот воздух нагревают в печи за счет теплоты охлаждаемых изделий, Лосле нагрева его отбирают вентилято ром 3 и подают в сушилкуj где исполь зуют в качестве агента сушки. Системой 7 подачи топлива в зону обжига лечи подают газообразное, жидкое или твердое топливо, которое при сгорании нагревает изделия от 900-950 С до 950-1050°С. Выдерживают изделия при этой температуре до полного формирования керамического черепка. Теплоноситель, полученный от сгорания топлива, поступает из зоны обжига по обжигательному каналу в зону подготовки, -где совместно с теплотой, выделяемой от сгорания топлива, содержащегося в шихте, нагревают изделия до 900-950°С. Системой 8 подачи топлива в зону подготовки печи на те-мпературньй участок 300 500°С подают топливо, которое при сгорании воспламеняет летучие компоненты топлива, содержащиеся в среде, Отрабо- танный в зоне подготовки печи теплонситель с температурой JOO J20°C вентилятором 2 отбиршот из печи и выбрасывают в атмосферу или подают в су- . шилку.

Создание изотермической вьщержки 1при 250-300 с осуществляют низкотем- |пературной системой 5, с помощью которой отбирают из печи теплоноситель

на расстоянии 0,10 длины от печи и подают его ближе к зоне обжига на- расстояние 0,15 длины печи от ее начала при содержании в шихте коротко- пламенного топлива (с малым содержанием летучих) и соответственно 0,20 и 0,30 при содержании в шихте топлива с большим содержанием летучих.

Это позволяет выравнять температуру по сечению изделий и обжигательного канала печи, после чего осуществить скачкообразный подъем температу ры до величины вьше температуры воспламенения летучей части топлива. Такой прием обеспечивает полное сгорание летучей части топлива при температурном градиенте по толщине издели ниже критического, т,е, без ухудшения качества изделий.

Создание изотермической вьщержки при 900-950 С осуществляют путем высокотемпературной рециркуляционной системы 6, которой отбирают излечи теплоноситель на расстоянии 0,20 длины и подают .его на расстоянии 0,30 длины печи от начала при содержании в шихте длиннопламенного топлива и соответственно 0,40 и 0,50 при содержании в шихте короткопламенного топлива. Это обеспечивает полное выгорание коксового остатка топлива, содержащегося в изделиях, до появления жидкой фазы, которая препятству™ ет проникновению кислорода среды внутри изделия.

Дополнительная отопительная система, установленная между низкотемпературной и высокотемпературной рециркуляционными системами, обеспечивает интенсивный подъем температуры на участке 300-800°С и воспламенения топлива, находящегося в составе шихты,

Регулирование температуры изотермических выдержек осуществляют путём изменения степени разбавления рециркуляционного теплоносителя атмосфер- ным воздухом,

Таким образом, использование предлагаемой конструкции печи позволит повысить ее тепловой КПД путем сгорания всего топлива, введенного в состав шихты, а также улучшить качество изделий за счет выгорания коксового остатка топлива до появления жидкой фазы.

Форм у,л а изобретени

Туннельная печь для обжига керамических изделий из топливосодержа- щего сырья, содержащая рабочий канал с зонами подготовки, обжига и охлаждения, отопительную, вентиля - онную систему и размещенные в зоне

и улучшения качества изделий, заборные и нагнетающие патрубки рециркуляционных систем размещены на расстоянии соответственно для низкотемпературной 0,J-0,2 и 0,15-0,30, а для высокотемпературной 0,2-0,4 и 0,3- 0,5 длины канала от начала печи, при этом печь снабжена дополнительной

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь | 1980 |

|

SU896357A1 |

| Туннельная печь | 1984 |

|

SU1188495A1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2018 |

|

RU2700126C1 |

| Способ сжигания твердого топлива при обжиге стеновых керамических изделий | 1986 |

|

SU1362907A1 |

| Туннельная печь-сушило | 1956 |

|

SU108398A1 |

| Способ выравнивания температурного поля в туннельной печи | 1980 |

|

SU907374A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СЖИГАНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ВЫСОКОЭНЕРГЕТИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ВЕЩЕСТВ | 2015 |

|

RU2636314C2 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| ТУННЕЛЬНАЯ ПЕЧЬ-СУШИЛКА | 2009 |

|

RU2406049C1 |

| Туннельная печь | 1986 |

|

SU1423895A1 |

Изобретение относится к тепловым аппаратам, применяемым в промышленности строительных материалов,и может быть использовано при обжиге / керамических изделий из топливосодер- жащих шихт. Целью изобрё тения является повышение теплового КПД, улучше- -. ние качества изделий. Печь содержит рабочий канал 1, в зоне подготовки которого размещены низкотемпературная и высокотемпературная рециркуляционные системы 5 и 6, позволяющие создать изотермические выдержки при 250-300 С и 900-950° С. Первая выдержка способствует выравниванию температуры по сечению изделий, а вторая обеспечивает полное выгорание коксового остатка в них. Дополнительная система 8 подачи топлива, установленная между рециркуляционными системами, обеспечивает интенсивный подъем температуры на участке 300-800°С и воспламенения топлива, находящегося в изделиях. 2 ил. G iS (Л

подготовки низкотемпературную и высо- Ю отопительной системой, расположенной

котемпературную рециркуляционные системы, отличающаяся тем, что, с целью повышения теплового КПД

между рециркуляционными системами на расстоянии 0,2-0,4 длины канала печи.

между рециркуляционными системами на расстоянии 0,2-0,4 длины канала печи.

| Туннельная печь | 1980 |

|

SU896357A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Кашкаев И.С | |||

| и Шейнман Е.Ш | |||

| Производство глиняного кирпича.М.гСтрой- издат, 1978, с.195-198. | |||

Авторы

Даты

1988-01-23—Публикация

1986-04-24—Подача