Предматом настоящего изобретения является способ изготовления „полусплошных шин, главным образом, таких шин, полое пространство которых окружено однородной резиновой массой без спаек и открытых щелей, при чем эта масса подвергается процессу вул анизации на полной поверхности обода.

Этой цели настоящее изобретение достигает тем, что для заполнения полого пространства шины применяются порошкообразные предпочтительно самомажущие вещества, не меняющие положения под влиянием давления и высокой температуры; примерами таких веществ являются: тальк, графит и т. п.

Служащий для заполнения порошок, после процесса вулканизации шины на ободе, выдувается сквозь небольшие отверстия в последнем.

Полученные таким путем шины обладают превосходными техническими качествами, как, напр., прочностью и плотностью прилегания к ободу.

Применение в шинах сеф дечников из порошкообразных веществ само

по себе известно в виде заранее приготовленных, посредством какогонибудь вяжущего средства, сегментов из песка, которые вкладываются в резиновую оболочку, снабженную изнутри во всю ширину прорезями.

В соответствии с вышеуказанной основной мыслью изобретения, последнее исходит из своеобразного процесса созидания резинового тела путем самого по. себе известного уже процесса составления его таким образом, что сначала изготовляется полый сердечник из каучука, а вокруг последнего -боковые и верхние поверхности шины, после чего все эти части подвергаются совместно процессу вулканизации.

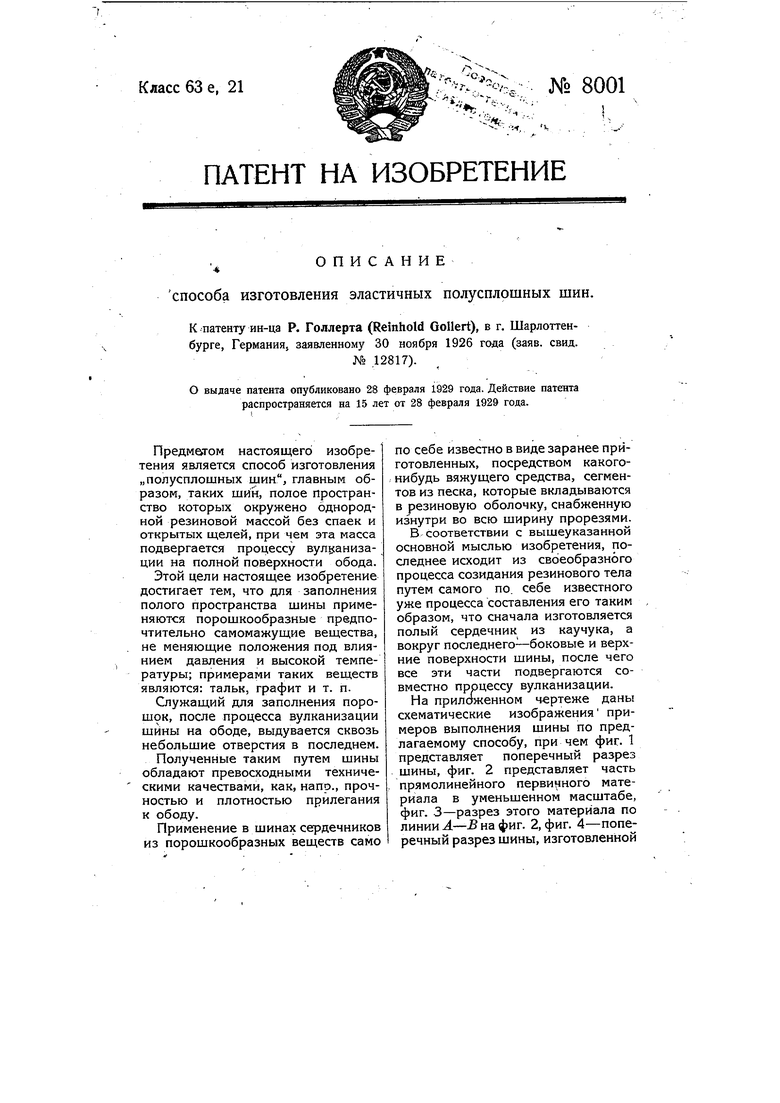

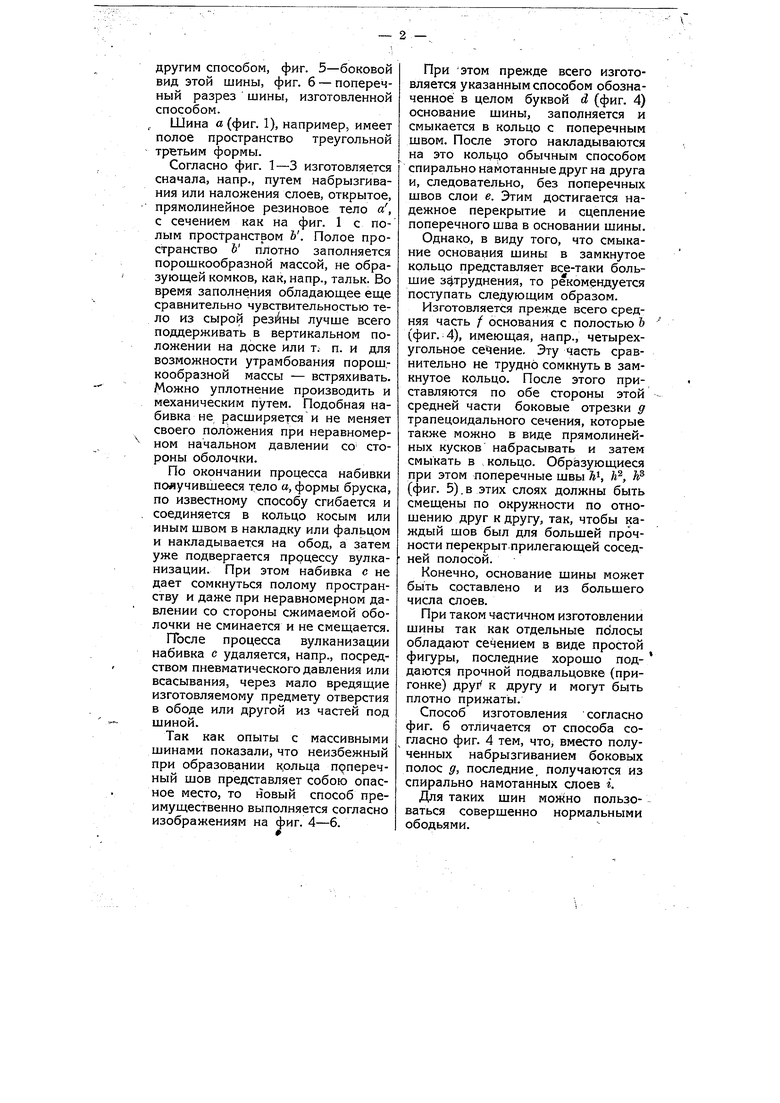

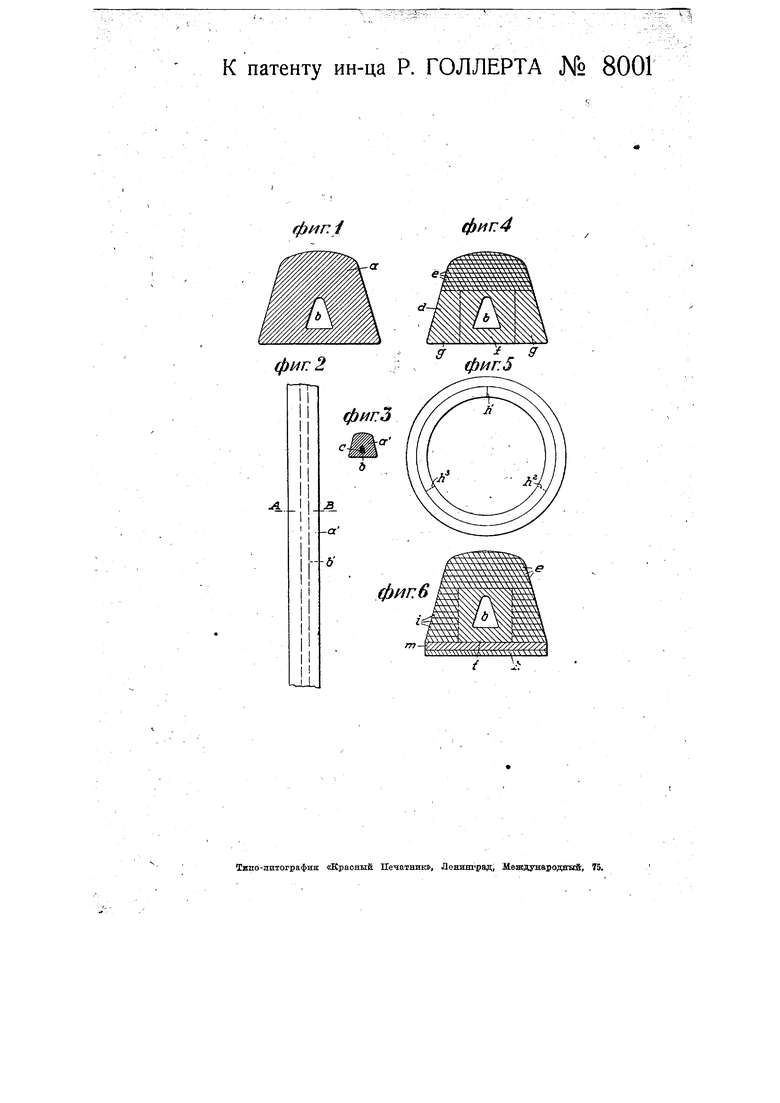

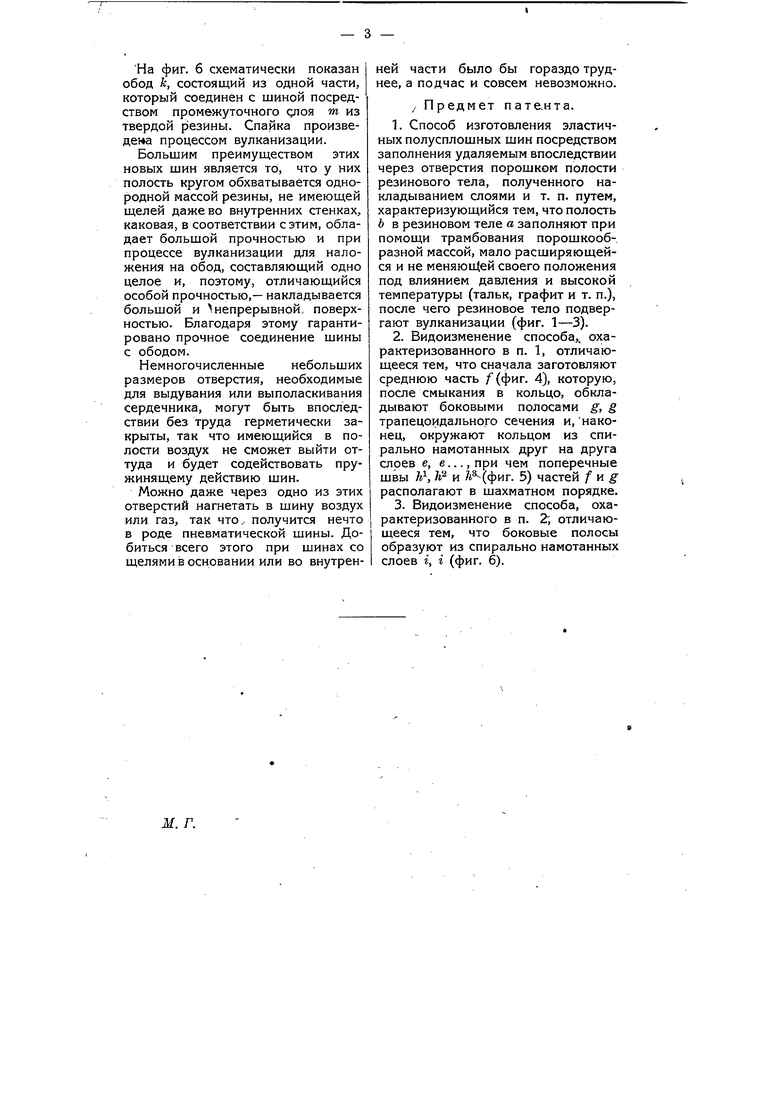

На приложенном чертеже даны схематические изображения примеров выполнения шины по предлагаемому способу, при чем фиг. 1 представляет поперечный разрез шины, фиг. 2 представляет часть прямолинейного первинного материала в уменьшенном масштабе, фиг. 3-разрез этого материала по линии А--В на фиг. 2, фиг. 4-поперечный разрез шины, изготовленной

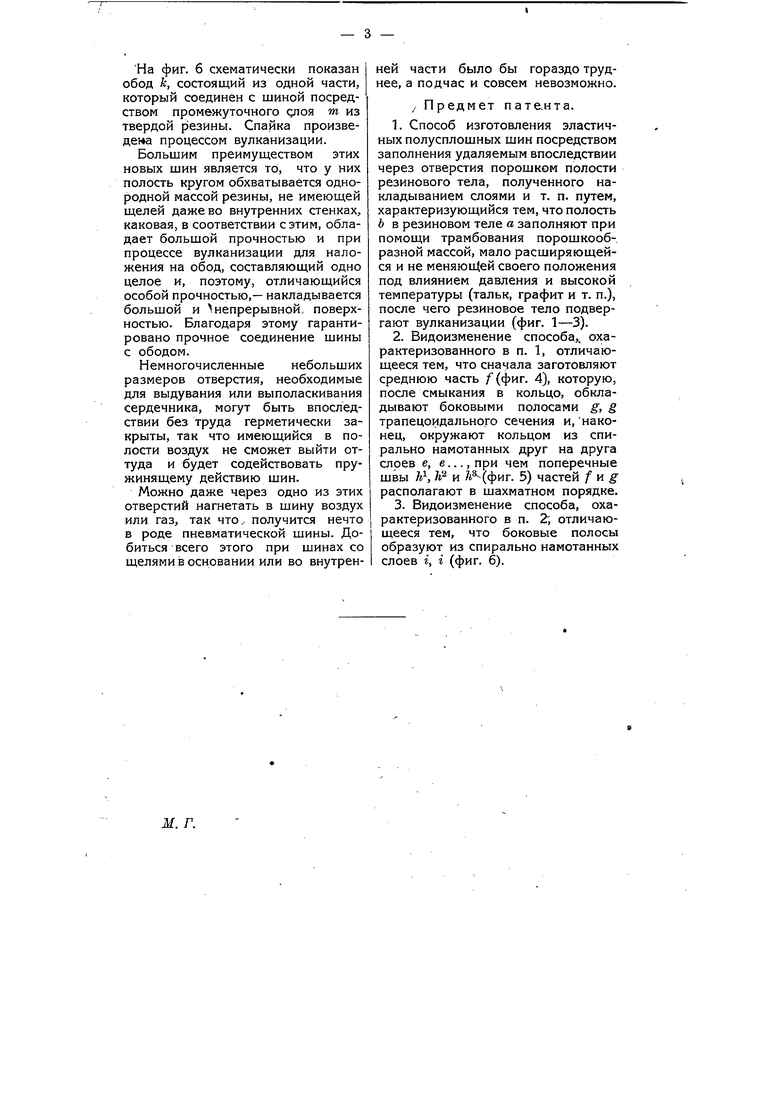

другим способом, фиг. 5-боковой вид этой шины, фиг. б - поперечный разрез шины, изготовленной способом.

Шина а (фиг. 1), например, имеет полое пространство треугольной третьим формы.

Согласно фиг. 1-3 изготовляется сначала, напр., путем набрызгивания или наложения слоев, открытое, прямолинейное резиновое тело а , с сечением как на фиг. 1 с полым пространством Ъ. Полое пространство Ъ плотно заполняется порошкообразной массой, не образующей комков, как, напр., тальк. Во время заполнения обладающее еще сравнительно чувствительностью тело из сырой резины лучше всего поддерживать в вертикальном положении на доске или т. п. и для возможности утрамбования порошкообразной массы - встряхивать. Можно уплотнение производить и механическим путем. Подобная набивка не расширяется и не меняет своего полЬжения при неравномерном начальном давлении со стороны оболочки.

По окончании процесса набивки получившееся тело а, формы бруска, по известному способу сгибается и соединяется в кольцо косым или иным швом в накладку или фальцом и накладывается на обод, а затем уже подвергается процессу вулканизации. При этом набивка с не дает сомкнуться полому пространству и даже при неравномерном давлении со стороны сжимаемой оболочки не сминается и не смещается.

После процесса вулканизации набивка с удаляется, напр., посредством пневматического давления или всасывания, через мало вредящие изготовляемому предмету отверстия в ободе или другой из частей под шиной.

Так как опыты с массивными шинами показали, что неизбежный при образовании крльца п перечный щов представляет собою опасное место, то новый способ преимущественно выполняется согласно изображениям на фиг. 4-6.

При ЭТОМ прежде всего изготовляется указанным способом обозначенное в целом буквой А (фиг. 4) основание шины, заполняется и смыкается в кольцо с поперечным швом. После этого накладываются на это обычным способом спирально намотанные друг на друга и, следовательно, без поперечных швов слои е. Этим достигается надежное перекрытие и сцепление поперечного шва в основании шины.

Однако, в виду того, что смыкание основания шины в замкнутое кольцо представляет все-таки большие затруднения, то рекомендуется поступать следующим образом.

Изготовляется прежде всего средняя часть / основания с полостью Ъ (фиг. 4), имеющая, напр., четырехугольное сечение. Эту часть сравнительно ае трудно сомкнуть в замкнутое кольцо. После этого приставляются по обе стороны этой средней части боковые отрезки д трапецоидального сечения, которые также можно в виде прямолинейных кусков набрасывать и затем смыкать в кольцо. Образующиеся при этом поперечные щвы й /г IfH (фиг. 5),в этих слоях должны быть смещены по окружности по отношению друг к другу, так, чтобы каждый шов был для большей прочности перекрыт прилегающей соседней полосой.

Конечно, основание шины может быть составлено и из большего числа слоев.

При таком частичном изготовлении шины так как отдельные полосы обладают сечением в виде простой фигуры, последние хорошо поддаются прочной подвальцовке (пригонке) друг к другу и могут быть плотно прижаты.

Способ изготовления согласно фиг. 6 отличается от способа согласно фиг. 4 тем, что, вместо полученных набрызгиванием боковых полос д, последние, получаются из спирально намотанных слоев г.

Для таких шин можно пользеваться совершенно нормальными ободьями.

На фиг. б схематически показан обод k, состоящий из одной части, который соединен с шиной посредством промежуточного длоя т из твердой резины. Спайка произведена процессом вулканизации.

Большим преимуществом этих новых шин является тЬ, что у них полость кругом обхватывается однородной массой резины, не имеющей щелей даже во внутренних стенках, каковая, в соответствии с этим, обладает большой прочностью и при процессе вулканизации для наложения на обод, составляющий одно целое и, поэтому, отличающийся особой прочностью,- накладывается большой и непрерывной, поверхностью. Благодаря этому гарантировано прочное соединение шины с ободом.

Немногочисленные небольших размеров отверстия, необходимые для выдувания или выполаскивания сердечника, могут быть впоследствии без труда герметически закрыты, так что имеющийся в полости воздух не сможет выйти оттуда и будет содействовать пружинящему действию щин.

Можно даже через одно из этих отверстий нагнетать в шину воздух или газ, так что получится нечто в роде пневматической шины. Добиться всего этого при шинах со щелями в основании или во внутренней части было бы гораздо труднее, а подчас и совсем невозможно.

.. Предмет патента.

1.Способ изготовления эластичных полусплошных шин посредством заполнения удаляемым впоследствии через отверстия порошком полости резинового тела, полученного накладыванием слоями и т. п. путем, характеризующийся тем, что полость b в резиновом теле а заполняют при помощи трамбования порошкообразной массой, мало расширяющейся и не меняющей своего положения под влиянием давления и высокой температуры (тальк, графит и т. п.), после чего резиновое тело подвергают вулканизации (фиг. 1-3).

2.Видоизменение способа,, охарактеризованного в п. 1, отличающееся тем, что сначала заготовляют среднюю часть /(фиг. 4), которую, после смыкания в кольцо, обкладывают боковыми полосами g, g трапецоидального сечения и, наконец, окружают кольцом из спирально намотанных друг на друга слоев е, е..., при чем поперечные швы 7й, К и /4(фиг. 5) частей f к g располагают в шахматном порядке.

3.Видоизменение способа, охарактеризованного в п. 2; отличающееся тем, что боковые полосы образуют из спирально намотанных слоев г, г (фиг. 6).

фиг.1

иг 2

фиг.З

-а-Ь

dl

фиг4

г

фиг.5

а А Л УW////////fY/y/

1 5

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ШИНА С УСОВЕРШЕНСТВОВАННЫМ БОРТОВЫМ КОНСТРУКТИВНЫМ ЭЛЕМЕНТОМ | 2005 |

|

RU2348539C1 |

| Способ изготовления охлаждаемых воздухом шин | 1923 |

|

SU1263A1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2508206C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2471643C2 |

| ЖЕСТКОЕ АРМИРУЮЩЕЕ КОЛЬЦО И СПОСОБ ВУЛКАНИЗАЦИИ ШИНЫ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2641131C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2021 |

|

RU2817435C2 |

| СИСТЕМА ДЛЯ НЕПНЕВМАТИЧЕСКОЙ ОПОРЫ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2463171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОГО ЭЛЕМЕНТА ДЛЯ ШИНЫ И ПНЕВМАТИЧЕСКАЯ ШИНА | 2006 |

|

RU2395394C2 |

| АВТОМОБИЛЬНОЕ КОЛЕСО С ОПОРНЫМ ТЕЛОМ АВАРИЙНОГО ДВИЖЕНИЯ | 1999 |

|

RU2224662C2 |

| КАМЕРА ДЛЯ ШИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2211764C2 |

Авторы

Даты

1929-02-28—Публикация

1926-11-30—Подача