(54) СПОСОБ ОПРЕДЕЛЕНИЯ УСИЛИЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения галтели ступенчатого вала | 1989 |

|

SU1734988A1 |

| Способ поверхностного упрочнения деталей | 1978 |

|

SU749915A1 |

| СПОСОБ РАСКАТЫВАНИЯ ДЕТАЛЕЙ ШАРОВЫМ ИНСТРУМЕНТОМ | 2013 |

|

RU2542214C1 |

| Способ восстановления зубчатыхКОлЕС | 1978 |

|

SU800211A1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2014 |

|

RU2581955C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ НАКЛЕПАННОГО СЛОЯ | 2014 |

|

RU2571305C1 |

| Способ упрощения деталей поверхностным пластическим деформированием | 1985 |

|

SU1400862A2 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| СПОСОБ КОМПЛЕКСНЫХ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2008 |

|

RU2357229C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2012 |

|

RU2529327C2 |

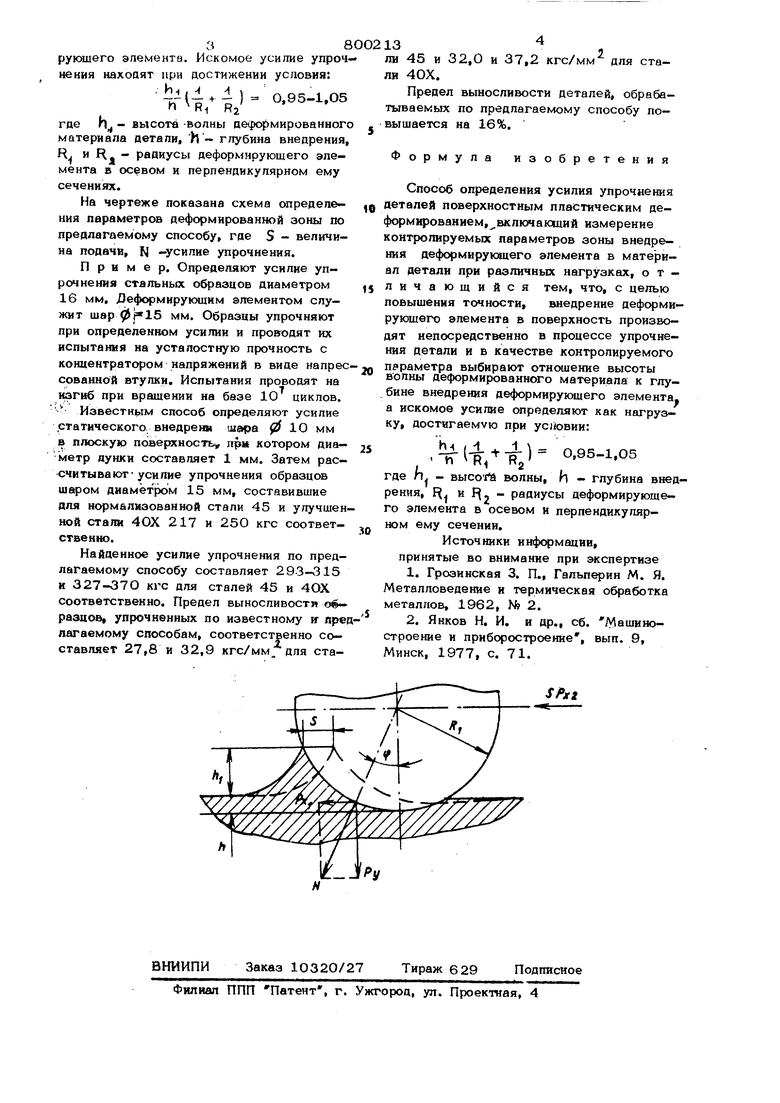

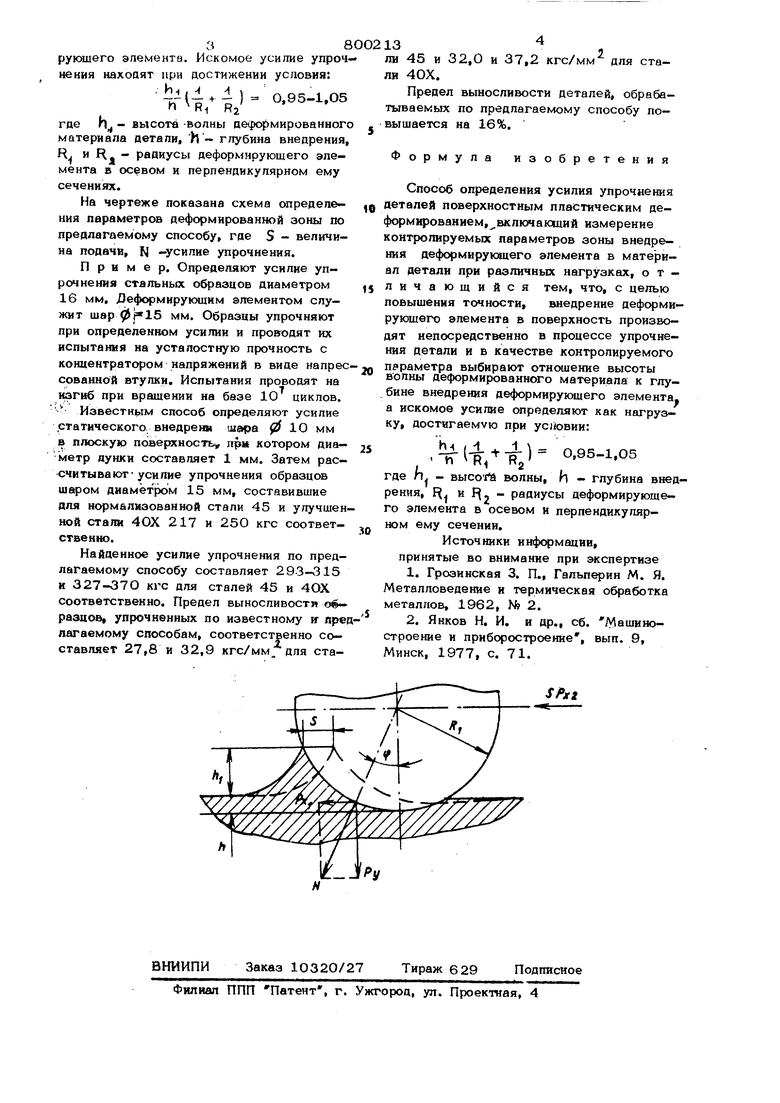

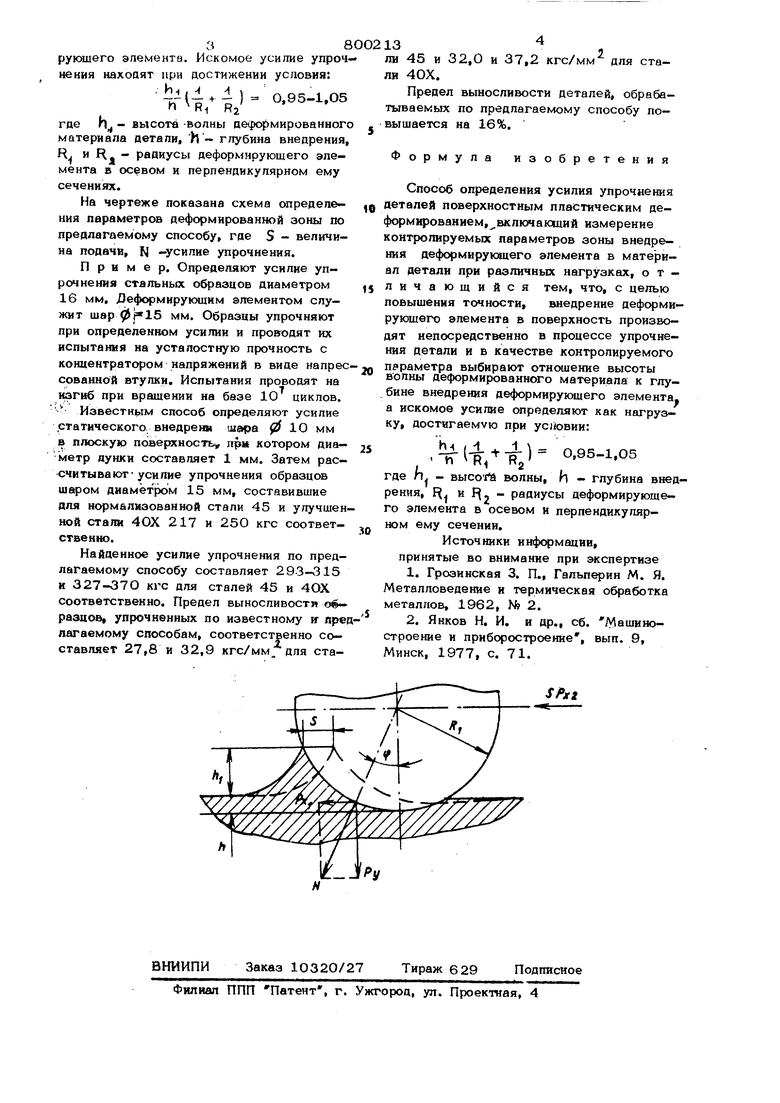

Изобретение относится к поверхностно упрочнению деталей машин путем пластической деформации поверхности. Известен способ определения усилия при поверхностном упрочнении деталей, заключающийся в деформации поверхности с различными усилиями и последующем проведении усталостных испытаний упроч ненных деталей f ij. Искомое усилие упрочнения соответствует достижению максимального предела выносливости обрабатываемого материала. Недостаток данного способа - длитель ность операции оцределния усилия упрочнения и егр трудоемкость. Известен также способ сетредалений .усилия поверхностного упрочнения деталей заключающийся в статическом внедрении деформирующего элемента в поверх ность детали. В этом способе путем вдав ливания шара диаметром 1О мм в плоскую поверхность детапи с увеличивающим ся усилием находят усилие Р, при котором диаметр образующейся пунки составляет 1 мм. Данное усилие и является иокомой величиной, которую используют при последукяцем упрочнении детали. Для шарь любого другого диаметра усилие упрочнения рассчитывают по соответствующей формуле 23. Однако данный способ не дает возможности точно определить оптимальное усилие упрочнения, поскольку схема пластической деформаайв поверхностного слоя детали при образовании статического отпечатка отличается от схемы деформирования поверхности в процессе упрочнения. Цель изобретения - повышение точности определения оптимального усилия упррчнения. Поставленная цепь достигается тем, что внедрейие деформирующего инструмента в поверхность производят непосредственно при обработке детали и в качестве контролнруемого параметра используют от-, ношение высготы волны дефс мироваиного материала к глубине внедрения деформи38рукяцего элемента. Искомое усилие упрочнения нахоаят при достижении условия: где h - высота -волны аефо{Ьмированного материала аетали, И глубина внедрения, R. и R - радиусы деформирующего элемента в осевом и перпендикулярном ему сечениях. На чертеже показана схема опредепения параметров деформированной зоны по предлагаемому способу, где S - вепичина подачв, Ц -усилие упрочнения. Пример. Определяют усилие упрочнения стальных образцов диаметром 16 мм, Деформирующим элементом служит шар мм. Образцы упрочняют при определенном усилии и проводят их испытания на усталостную прочность с концентратором напряжений в виде напрес сованной втулки. Испытания проводят на нагиб при вращении на базе 10 циклов. Известным способ определяют усилие статического внедреш шара 10 мм в плоскую поверхность, ярк котором диаметр пукки составляет 1 мм. Затем рассчитывают-усилие упрочнения образцов шаром диаметром 15 мм, составившие для нормализованной стали 45 и улучшен ной стали 4ОХ 217 и 250 кгс соответственно. Найденное усилие упрочнения по предлагаемому способу составляет 293-315 и 327-37О кгс для сталей 45 и 4ОХ соответственно. Предел выносливости о раэцов, упрочненных по известному кг пре лагаемому способам, соответственно составляет 27,8 и 32,9 кгс/мм для стаSfjexли 45 и 32,0 и 37,2 кгс/мм для стаи 40Х. Предел выносливости деталей, обрабатываемых по предлагаемому способу повышается на 16%. Формула изобретения Способ определения усилия упрочнения деталей поверхностным пластическим деформ1фованием,включаюший измерение контролируемых параметров зоны внедрения деформирующего элемента в материал детали при различных нагрузках, отличающийся тем, что, с целью повышения точности, внедрение деформируюшего элемента в поверхность производят непосредственно в процессе упрочнения детали и в качестве контролируемого параметра выбирают отношение высоты волны деформированного материала к глубине внедрения деформирующего элемента, а искомое усилие определяют как нагрузку, достигаемую при ус1ювии: -Tfi-R/Tj 0,95-1,05 где п. - высоЛ волны, И - глубина внедрения, F. и FJj - радиусы деформирующего элемента в осевом и перпендикулярном ему сечении. Источники информации, принятые во внимание при экспертизе 1.Грозинская 3. П., Гальперин М. Я. Металловедение и термическая обработка металлов, 1962, № 2. 2.Янков И, И, и др., сб. /Машиностроение и приборостроение , вып. 9, Минск, 1977, с. 71.

Авторы

Даты

1981-01-30—Публикация

1978-06-05—Подача