Изобретение относится к технологии машиностроения, в частности к упрочнению накаткой галтелей ступенчатых валов, например поворотных кулаков автомобиля.

Известен способ упрочнения малых галтелей валов поверхностным пластическим деформированием, заключающийся в том, что радиус галтели выполняют возможно меньшим (нулевой радиус), затем производят пластическое выдавливание галтельно- го перехода обкатыванием роликом или шариком заданного радиуса R с образованием поднутрения в сторону торца большого диаметра вала. При этом используются ролики с профильным радиусом

R (0,02...0,03) di, где di - малый диаметр вала.

Такое упрочнение образцов и натурных деталей характеризуется повышением пределов выносливости на 60-80%. Однако указанная эффективность не подтверждается: получено повышение предела выносливости на 40%. Кроме того, применять рекомендуемые малые радиусы опасно, так как при отклонениях от режима упрочнения, обычно происходящих в массовом производстве, малый радиус становится значительным концентратором напряжений.

Известен также способ обработки галтели ступенчатого вала, включающий предварительную механическую обработку зоны

vj СО

Ю 00 00

галтели: выполняют точением дополнительную ступень, длина которой по образующей равна ее высоте и составляет 0,4-0,5 радиуса галтели, и последующую пластическую деформацию дополнительной ступени. Деформирование осуществляют путем давления роликом в направлении под углом 45° к оси вала до тех пор, пока не будет сформирован галтельный переход. Вследствие подобной предварительной формы в зоне галтельного перехода в процессе последующего упрочнения пластическим деформированием возникают трещины, вследствие чего не обеспечивается достаточная усталостная прочность.

Цель изобретения - повышение усталостной прочности галтельных переходов.

Указанная цель достигается тем, что предварительное формообразование галтели осуществляют путем вдавливания роликового инструмента в зону сопряжения галтели с торцом большего диаметра вала усилием, направленным вдоль оси изделия

Р (0,4-0,6) Овр В2рол, кгс где Овр - предел прочности материала, кг/мм2;

Нрол - профилирующий радиус ролика, мм,

и образования пластической волны с подь- емом в направлении, перпендикулярном оси изделия, на величину 0,016-0,028 радиуса галтели, а последующее пластическое деформирование полученной волны производят с одновременным приложением двух усилий: осевого Р и направленного под углом к оси изделия

Q (0,15-0,17) овр Rpon -d, кг,

OBD- предел прочности материала вала, кг/мм ;

Ррол - профилирующий радиус ролика, мм;

d - приведенный диаметр, мм, определяемый выражением -т- -:h -:;

ОQ ролОвала

йрол диаметр профилирующего ролика, мм;

йвала - диаметр упрочняемого вала, мм.

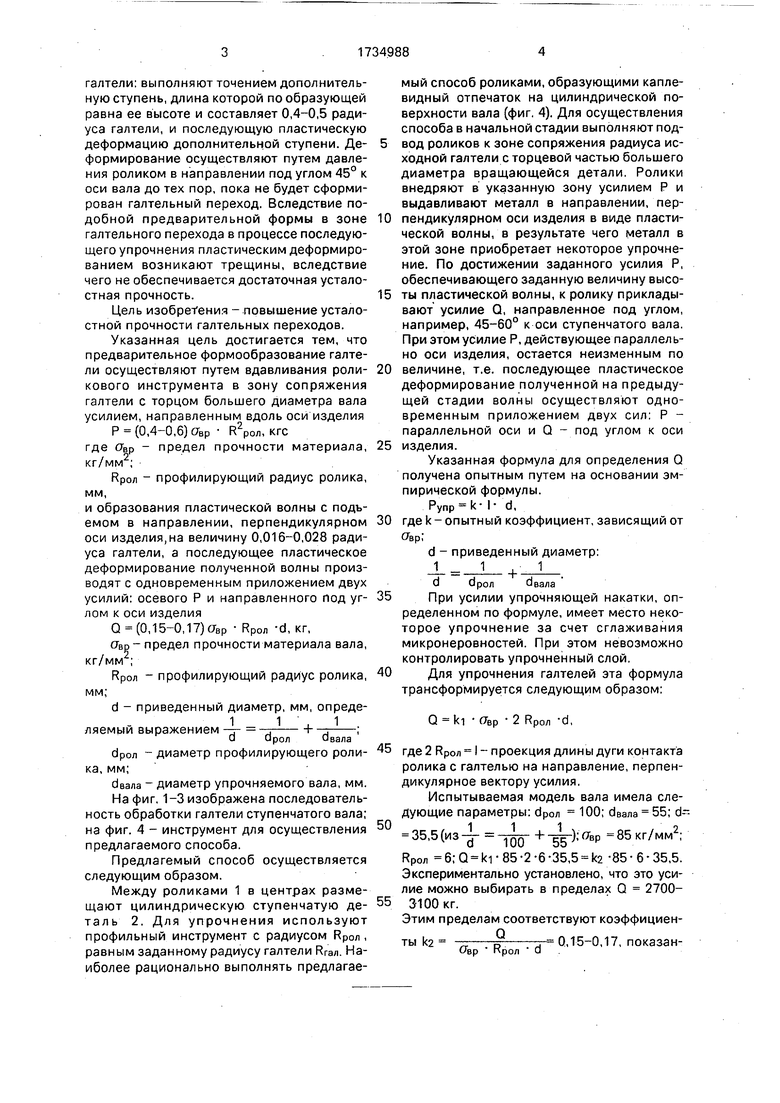

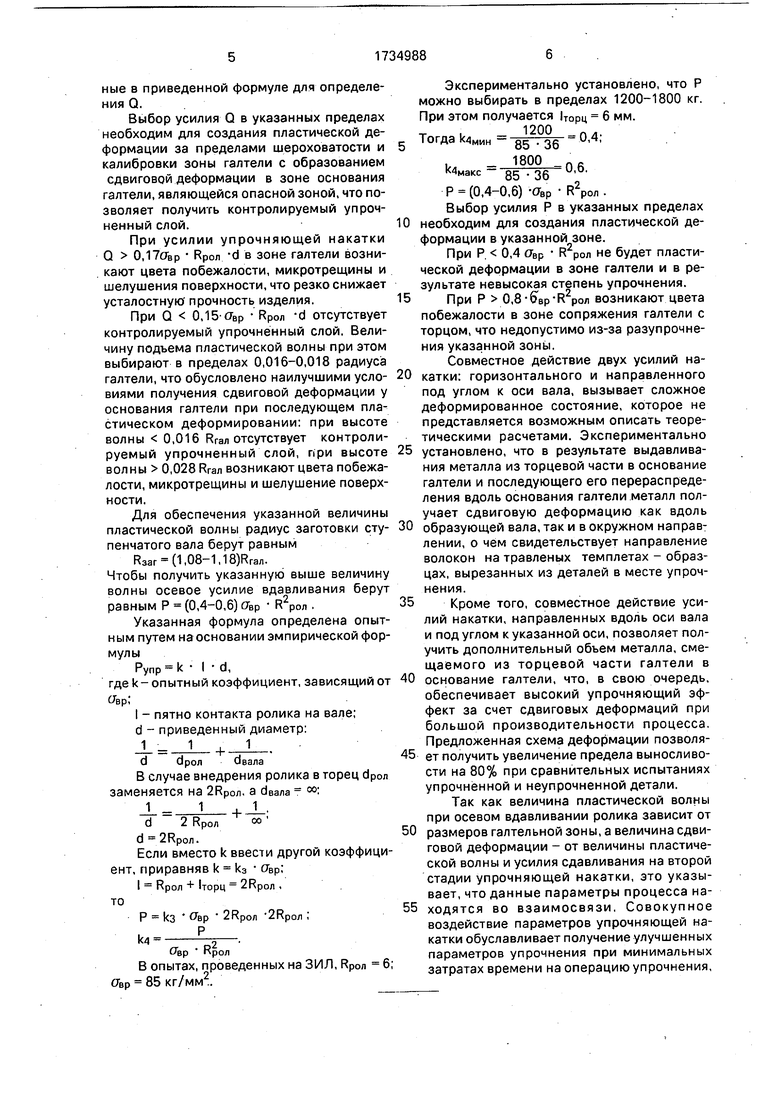

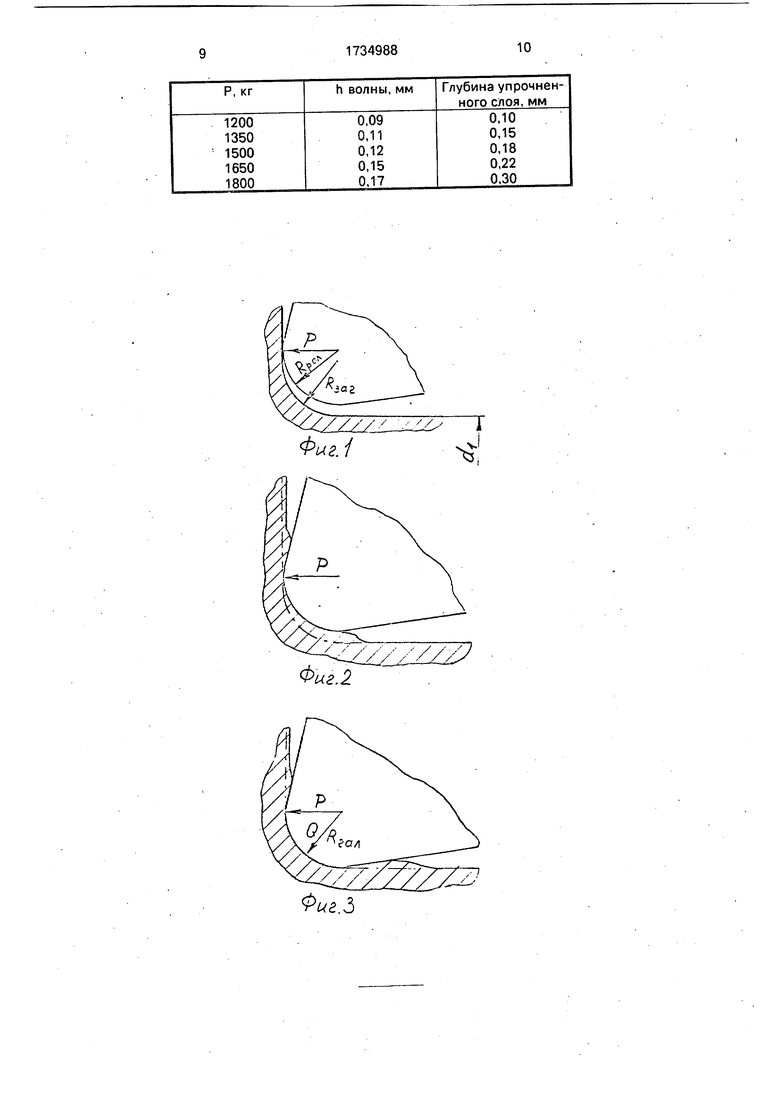

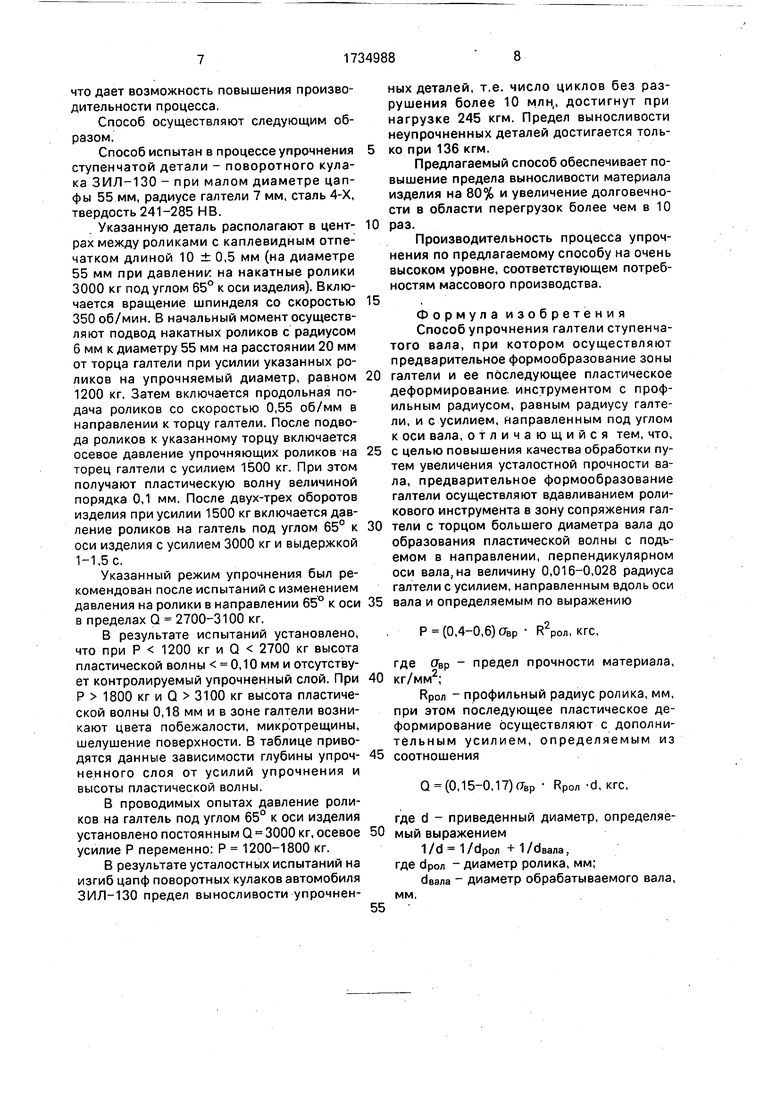

На фиг, 1-3 изображена последовательность обработки галтели ступенчатого вала; на фиг. 4 - инструмент для осуществления предлагаемого способа.

Предлагемый способ осуществляется следующим образом.

Между роликами 1 в центрах размещают цилиндрическую ступенчатую деталь 2. Для упрочнения используют профильный инструмент с радиусом Кроп, равным заданному радиусу галтели Ргал. Наиболее рационально выполнять предлагаемый способ роликами, образующими каплевидный отпечаток на цилиндрической поверхности вала (фиг. 4). Для осуществления способа в начальной стадии выполняют подвод роликов к зоне сопряжения радиуса исходной галтели с торцевой частью большего диаметра вращающейся детали. Ролики внедряют в указанную зону усилием Р и выдавливают металл в направлении, перпендикулярном оси изделия в виде пластической волны, в результате чего металл в этой зоне приобретает некоторое упрочнение. По достижении заданного усилия Р, обеспечивающего заданную величину высоты пластической волны, к ролику прикладывают усилие Q, направленное под углом, например, 45-60° к оси ступенчатого вала. При этом усилие Р, действующее параллельно оси изделия, остается неизменным по

величине, т.е. последующее пластическое деформирование полученной на предыдущей стадии волны осуществляют одновременным приложением двух сил: Р - параллельной оси и Q - под углом к оси

изделия.

Указанная формула для определения Q получена опытным путем на основании эмпирической формулы. PynP k- I- d,

где k-опытный коэффициент, зависящий от овр;

d - приведенный диаметр: 1 . 11

d dpoflйвала

При усилии упрочняющей накатки, определенном по формуле, имеет место некоторое упрочнение за счет сглаживания микронеровностей. При этом невозможно контролировать упрочненный слой.

Для упрочнения галтелей эта формула трансформируется следующим образом:

Q ki Овр 2 Ррол d,

где 2 Ярол I - проекция длины дуги контакта ролика с галтелью на направление, перпендикулярное вектору усилия,

Испытываемая модель вала имела следующие параметры: дроп 100; deana 55; 1112

ТОО + 55);f7Bp 85 кг/мм

35,5 (из -j- Ррол 6;Q kr85-2-6-35,5 k2 -85-6-35,5. Экспериментально установлено, что это усилие можно выбирать в пределах Q 2700- 3100кг.

Этим пределам соответствуют коэффициен- Q

ты ka

Овр Крол d

,15-0,17, показанные в приведенной формуле для определения Q.

Выбор усилия Q в указанных пределах необходим для создания пластической деформации за пределами шероховатости и калибровки зоны галтели с образованием сдвиговой деформации в зоне основания галтели, являющейся опасной зоной, что позволяет получить контролируемый упрочненный слой.

При усилии упрочняющей накатки Q 0,17Овр Крол d в зоне галтели возникают цвета побежалости, микротрещины и шелушения поверхности, что резко снижает усталостную прочность изделия.

При Q 0,15-Овр Крол d отсутствует контролируемый упрочненный слой, Величину подъема пластической волны при этом выбирают в пределах 0,016-0,018 радиуса галтели, что обусловлено наилучшими условиями получения сдвиговой деформации у основания галтели при последующем пластическом деформировании: при высоте волны 0,016 Нгал отсутствует контролируемый упрочненный слой, при высоте волны 0,028 Rran возникают цвета побежалости, микротрещины и шелушение поверхности.

Для обеспечения указанной величины пластической волны радиус заготовки ступенчатого вала берут равным

Raar-(1,08-1,18)IW

Чтобы получить указанную выше величину волны осевое усилие вдавливания берут равным Р (0,4-0,6) 7Вр К2Рол .

Указанная формула определена опытным путем наосновании эмпирической формулы

Рупр k l-d,

где k- опытный коэффициент, зависящий от авр;

I - пятно контакта ролика на вале;

d - приведенный диаметр:

JL - 11

d

+ dpoflйвала

В случае внедрения ролика в торец dpon заменяется на 2Рр0л, а двапа °°:

1

J

d 2 Ррол d 2RpCm.

, 1 .

Если вместо k ввести другой коэффициент, приравняв k k3 ОВР; I Крол торц 2Ррол ,

ТО

P ks

К4

Овр

Р

2R

рол

2R

рол

7вр

Р2

Крол

В опытах, проведенных на ЗИЛ, Рр0л 6; вр 85 кг/мм2.

Экспериментально установлено, что Р можно выбирать в пределах 1200-1800 кг. При этом получается |торц 6 мм.

-г .1200 п ,

Тогда k4MMH QC . ое 0,4;

0

5

0

5

0

5

0

5

0

5

К4макс

85 -36 1800

0,6. R2

rv рол

85 -36

Р (0,4-0,6) -Стер

Выбор усилия Р в указанных пределах необходим для создания пластической деформации в указанной зоне.

При Р. 0,4 Овр R2pofl не будет пластической деформации в зоне галтели и в результате невысокая степень упрочнения.

При Р 0,8 6вр К2рол возникают цвета побежалости в зоне сопряжения галтели с торцом, что недопустимо из-за разупрочнения указанной зоны.

Совместное действие двух усилий накатки: горизонтального и направленного под углом к оси вала, вызывает сложное деформированное состояние, которое не представляется возможным описать теоретическими расчетами. Экспериментально установлено, что в результате выдавливания металла из торцевой части в основание галтели и последующего его перераспределения вдоль основания галтели металл получает сдвиговую деформацию как вдоль образующей вала, так и в окружном направлении, о чем свидетельствует направление волокон на травленых темплетах - образцах, вырезанных из деталей в месте упрочнения.

Кроме того, совместное действие усилий накатки, направленных вдоль оси вала и под углом к указанной оси, позволяет получить дополнительный объем металла, смещаемого из торцевой части галтели в основание галтели, что, в свою очередь, обеспечивает высокий упрочняющий эффект за счет сдвиговых деформаций при большой производительности процесса. Предложенная схема деформации позволяет получить увеличение предела выносливости на 80% при сравнительных испытаниях упрочненной и неупрочненной детали.

Так как величина пластической волны при осевом вдавливании ролика зависит от размеров галтельной зоны, а величина сдвиговой деформации - от величины пластической волны и усилия сдавливания на второй стадии упрочняющей накатки, это указывает, что данные параметры процесса находятся во взаимосвязи, Совокупное воздействие параметров упрочняющей накатки обуславливает получение улучшенных параметров упрочнения при минимальных затратах времени на операцию упрочнения,

что дает возможность повышения производительности процесса.

Способ осуществляют следующим образом.

Способ испытан в процессе упрочнения ступенчатой детали - поворотного кулака ЗИЛ-130 - при малом диаметре цапфы 55 мм, радиусе галтели 7 мм, сталь 4-Х, твердость 241-285 НВ.

Указанную деталь располагают в цент- pax между роликами с каплевидным отпечатком длиной 10 ± 0,5 мм (на диаметре 55 мм при давление на накатные ролики 3000 кг под углом 65° к оси изделия). Включается вращение шпинделя со скоростью 350 об/мин. В начальный момент осуществляют подвод накатных роликов с радиусом б мм к диаметру 55 мм на расстоянии 20 мм от торца галтели при усилии указанных роликов на упрочняемый диаметр, равном 1200 кг. Затем включается продольная подача роликов со скоростью 0,55 об/мм в направлении к торцу галтели. После подвода роликов к указанному торцу включается осевое давление упрочняющих роликов на торец галтели с усилием 1500 кг. При этом получают пластическую волну величиной порядка 0,1 мм. После двух-трех оборотов изделия при усилии 1500 кг включается давление роликов на галтель под углом 65° к оси изделия с усилием 3000 кг и выдержкой 1-1,5 с.

Указанный режим упрочнения был рекомендован после испытаний с изменением давления на ролики в направлении 65° к оси в пределах Q 2700-3100 кг.

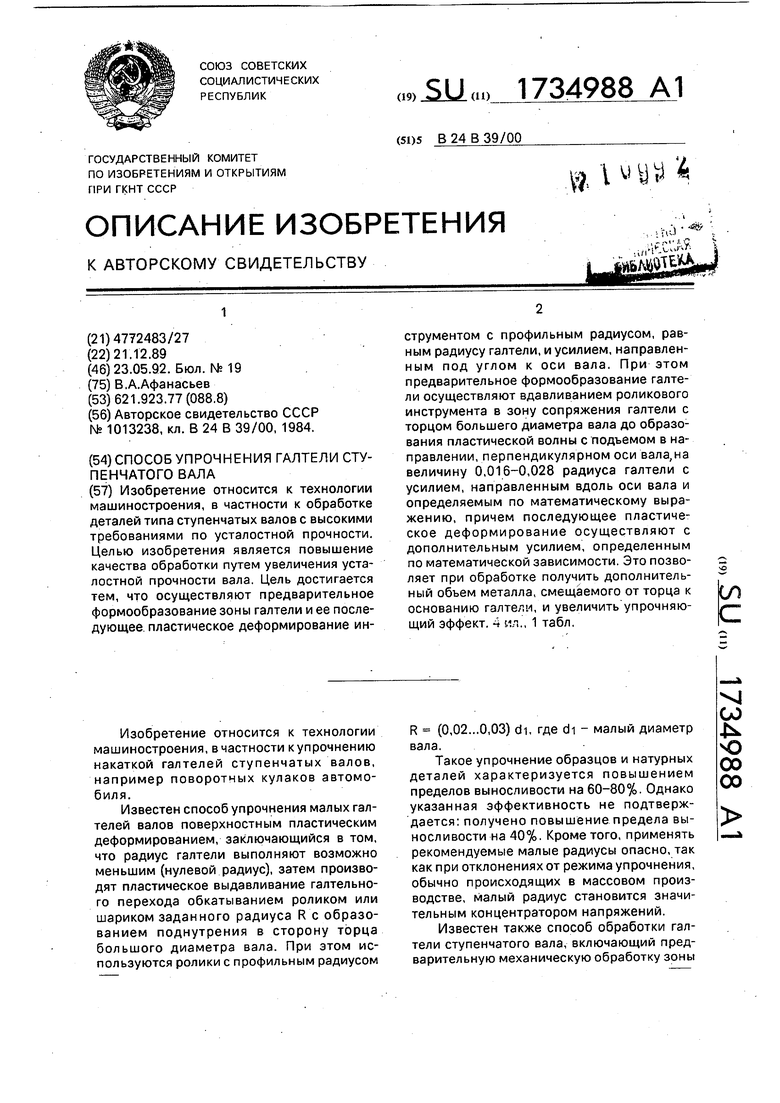

В результате испытаний установлено, что при Р 1200 кг и Q 2700 кг высота пластической волны 0,10 мм и отсутствует контролируемый упрочненный слой. При Р 1800 кг и Q 3100 кг высота пластической волны 0,18 мм и в зоне галтели возникают цвета побежалости, микротрещины, шелушение поверхности. В таблице приводятся данные зависимости глубины упроч- ненного слоя от усилий упрочнения и высоты пластической волны.

В проводимых опытах давление роликов на галтель под углом 65° к оси изделия установлено постоянным Q 3000 кг, осевое усилие Р переменно: Р 1200-1800 кг.

В результате усталостных испытаний на изгиб цапф поворотных кулаков автомобиля ЗИЛ-130 предел выносливости упрочнен

ных деталей, т.е. число циклов без разрушения более 10 млн,, достигнут при нагрузке 245 кгм. Предел выносливости неупрочненных деталей достигается только при 136 кгм.

Предлагаемый способ обеспечивает повышение предела выносливости материала изделия на 80% и увеличение долговечности в области перегрузок более чем в 10 раз.

Производительность процесса упрочнения по предлагаемому способу на очень высоком уровне, соответствующем потребностям массового производства.

Формула изобретения Способ упрочнения галтели ступенчатого вала, при котором осуществляют предварительное формообразование зоны галтели и ее последующее пластическое деформирование, инструментом с профильным радиусом, равным радиусу галтели, и с усилием, направленным под углом к оси вала, отличающийся тем, что, с целью повышения качества обработки путем увеличения усталостной прочности вала, предварительное формообразование галтели осуществляют вдавливанием роликового инструмента в зону сопряжения галтели с торцом большего диаметра вала до образования пластической волны с подъемом в направлении, перпендикулярном оси вала, на величину 0,016-0,028 радиуса галтели с усилием, направленным вдоль оси вала и определяемым по выражению

Р (0,4-0,6) егвр

R2

К рол,

кгс,

где сгвр предел прочности материала, кг/мм ;

Ррол - профильный радиус ролика, мм, при этом последующее пластическое деформирование осуществляют с дополнительным усилием, определяемым из соотношения

Q (0,15-0,17)(7ep Нрол -d, кгс,

где d - приведенный диаметр, определяемый выражением

1/d 1/dpo/i + 1/йвала,

где dpofl - диаметр ролика, мм;

йвала - диаметр обрабатываемого вала, мм.

W.-2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU1011706A1 |

| СПОСОБ ОБРАБОТКИ ГАЛТЕЛИ СТУПЕНЧАТОГО ВАЛА | 2008 |

|

RU2368487C1 |

| Способ обработки ступенчатого вала | 1978 |

|

SU703586A1 |

| Способ упрочнения галтелей коленчатых валов | 1986 |

|

SU1754422A1 |

| Способ обработки коленчатых валов | 1976 |

|

SU585224A1 |

| СПОСОБ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С ГАЛТЕЛЯМИ | 2007 |

|

RU2359806C2 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ГАЛТЕЛЕЙ ВАЛОВ | 1995 |

|

RU2069142C1 |

| Способ упрочнения галтелей валов | 1988 |

|

SU1632746A1 |

| Способ упрочнения изделий переменного по их длине сечения | 1980 |

|

SU859468A1 |

Изобретение относится к технологии машиностроения, в частности к обработке деталей типа ступенчатых валов с высокими требованиями по усталостной прочности. Целью изобретения является повышение качества обработки путем увеличения усталостной прочности вала. Цель достигается тем, что осуществляют предварительное формообразование зоны галтели и ее последующее пластическое деформирование инструментом с профильным радиусом, равным радиусу галтели, и усилием, направлен- ным под углом к оси вала. При этом предварительное формообразование галтели осуществляют вдавливанием роликового инструмента в зону сопряжения галтели с торцом большего диаметра вала до образования пластической волны с подъемом в направлении, перпендикулярном оси вала,на величину 0,016-0,028 радиуса галтели с усилием, направленным вдоль оси вала и определяемым по математическому выражению, причем последующее пластическое деформирование осуществляют с дополнительным усилием, определенным по математической зависимости. Это позволяет при обработке получить дополнительный объем металла, смещаемого от торца к основанию галтели, и увеличить упрочняющий эффект, ч нп,., 1 табл. сл С

Риг.З

Фиг.

| Способ обработки галтели ступенчатого вала | 1982 |

|

SU1013238A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-05-23—Публикация

1989-12-21—Подача