1

Изобретение относится к химикотермической обработке, в частнос и к процессам низкотемпературной нит- роцементации.

Известен способ нитроцементации l, 3 газовой среде, содержащей объемн.%:

Аммиак7-12

Углекислый газ 3-5

АзотОстальное

Детали, подлежащие нитроцементации, загружают в печь и нагревают до 200-250 С, затем в рабочее пространство печи подают смесь газов: аммиак, углекислый газ и азот в указанных пределах и продолжают нагрев до 560-570С. Для снижения затрат на обработку деталей можно осуществить их нагрев с 200-250с до 560-570с в атмосфере одного азота, а затем подать аммиак и углекислый газ. Выдержка деталей при 560-570с составляет 4-6 ч, затем прекращают подачу г1ммиака и углекислого газа и после продувки азотом детали выгружают и охлаждают на воздухе, в воде или масле.

Известен также способ низкотемпературной нитроцементации металлических изделий путем их нагрева

до 500-620 0, выдержки при этой температуре в насьацаюкей газовой среде и последующего охлаждения при нашичии в течение процесса в рабочем пространстве печи инертного газа, в частности азота. В качестве насыщакицей среда используют циануровую кислоту 2.

Для осуществления известного способа детали загружают в печь и нагревают до 200-250 С. При достижении указаииых температур в печь полают азот и дальнейший нагрев до

500-620°С проводят в атмосфере азота. Это позволяет избежать окисления поверхности деталей. После нагрева садки при 500-620 С в рабочее пространство печи вводят циануровую кислоту, которая в результате термического разложения становится поставщиком активного азота, углерода и кислорода.

В результате обработки на поверхности изделий образуется оксикарбонитридный слой, имеющий высокую твердость (Hji, 750-850 кг/мм) и износостойкость; усталостная прочность образцов с надрезом из стали,

40Х достигает уровня 48-50 кгс/wi .

Используемый в известном способе инертный газ - азот защищает поверхность изделий от окисления в процессе нагрева и охлаждения, а также является газом-носителем для насыщающей среды.

Однако на практике использование азота в больигах количествах затруднено. Для его получения.необходимо иметь специёшьное производство азотную станцию, так как использование баллонного газа не всегда возможно и дорого, а его хранение в больших количествах затруднено.

Цель изобретения - повышение износостойкости обрабатываемых деталей.

Поставленная цель достигается тем, что в качестве насыщающей среды совместно используют циануровую кислоту и неочищенный экзогаз, который вводят в количестве 3-10 на каждый 1 м объема рабочего пространства печи.

Способ осу1цествляют следующим образом.

После загрузки деталей в печь подают неочищенный экзогаз. Его можно также подавать после нагрева деталей до 150-200 С. Экзогаз являеся продуктом сжигания природного газа при достаточном избытке воздух (обычно в производственных условиях коэффициент избытка воздуха составляет 0,9-0,95). После удаления влаг неочищенный экзогаз имеет следующий состав, объемн.%:

Лзот85-90

Углекислый газ 10-12 ВодородДо 2,0.

Дальнейший нагрев до 500-620С проводят в атмосфере неочищенного экзогаза. Это позволяет избежать образования на поверхности деталей окисной пленки значительной толщины препятствующей последующему насьацению.

После нагрева садки при 500-620 в рабочее пространство печи вводят циануровую кислоту.

Циануровая кислота (3HCNO) представляет собой нетоксичный порошок белого цвета без запаха. В результате ее термического разложения выделяются азот, углерод, и кислород. Циануровую кислоту загружают в печь, периодически засыпая ее через специальное приспособление.

Конкретное количество загружаемого вещества зависит от размеров рабочего пространства Печи, количества обрабатываемых деталей и подбирается экспериментально. Таким же образом устанавливают и периодичность 5 засыпки. Время выдержки при нитроцементации определяют, исходя из необходимой толщины слоя и вида обрабатываемых деталей. В предлагаемом процессе оно составляет 1-5 ч.

o В процессе выдержки при 500620с содержсццийся в экзогазе углекислый газ вступает во взаимодействие с водородом, выделяющимся при разложении циануровой кислоты, с

5 образованием воды и окиси углерода, которая активно взаимодействует с обрабатываемыми изделиями, допол- нительно насьлцая их поверхность углеродом и кислородом.

Q В результате обработки на поверхности стальных образцов или деталей образуется оксикарбонитридный слой, имеющий высокую твердость в пределах Hg.Q 730-820 кг/мм , более высокую

износостойкость и устсшостную прочность 48-50 кгс/мм (для образцов с надрезом). Неочищенный экзогаз, выполняя роль защитной атмосферы и газа носителя одновременно усиливает науглераживающее действие насыщающей среды и ускоряет реакцию азотирования за счет высокого кислородного потенциала. Кроме того, экзогаз дешев и его производство доступно каждому предприятию, имеющему городской газ.

После окончания вьздержки прекращают подачу циануровой кислоты, отключают печь и охлаждают детали в потоке экзогаза вместе с печью

0 до 150-200 0. При необходимости быстрого охлаждения деталей после окончания вьздержки печь продувают экэогазом для вытеснения рабочей атмосферы, затем детали выгружают из печи и охлаждают в воде, масле

. или других средах.

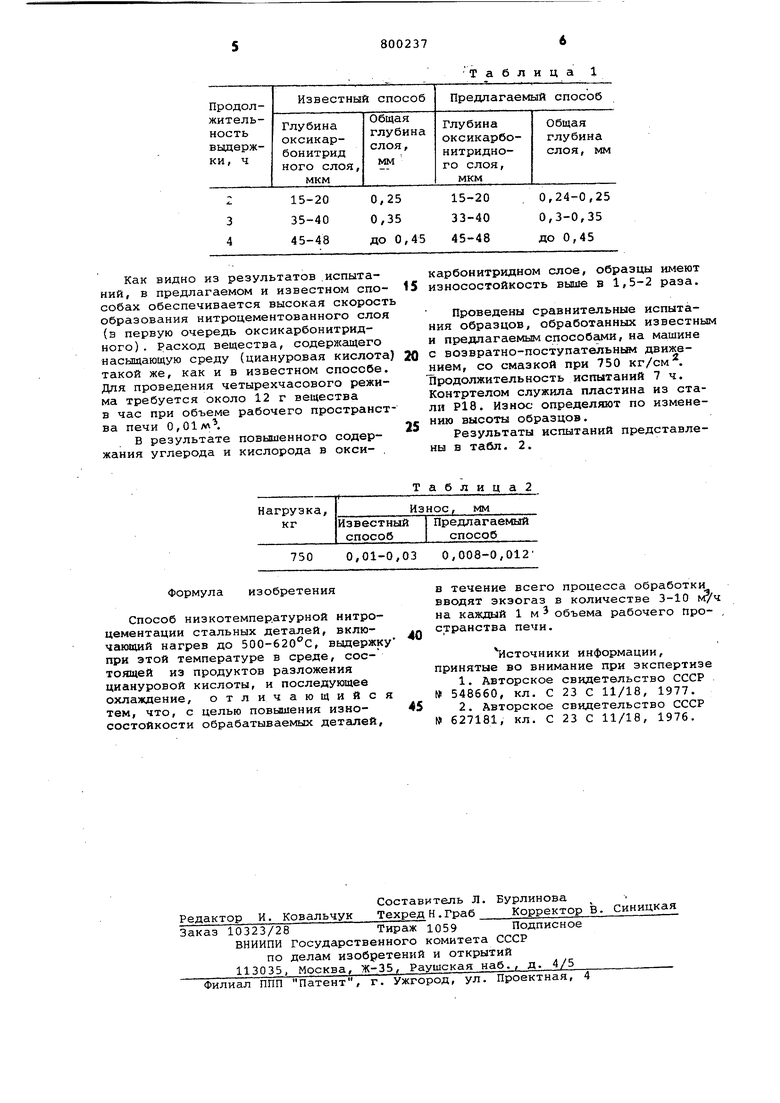

Пример . Проводят нитроцементацию деталей из стгши ох в течение 2,3 и 4 ч при 57(f С при термическом разложении циануровой кислоты. В результате обработки на деталях получгиот оксикарбонитридный слой.

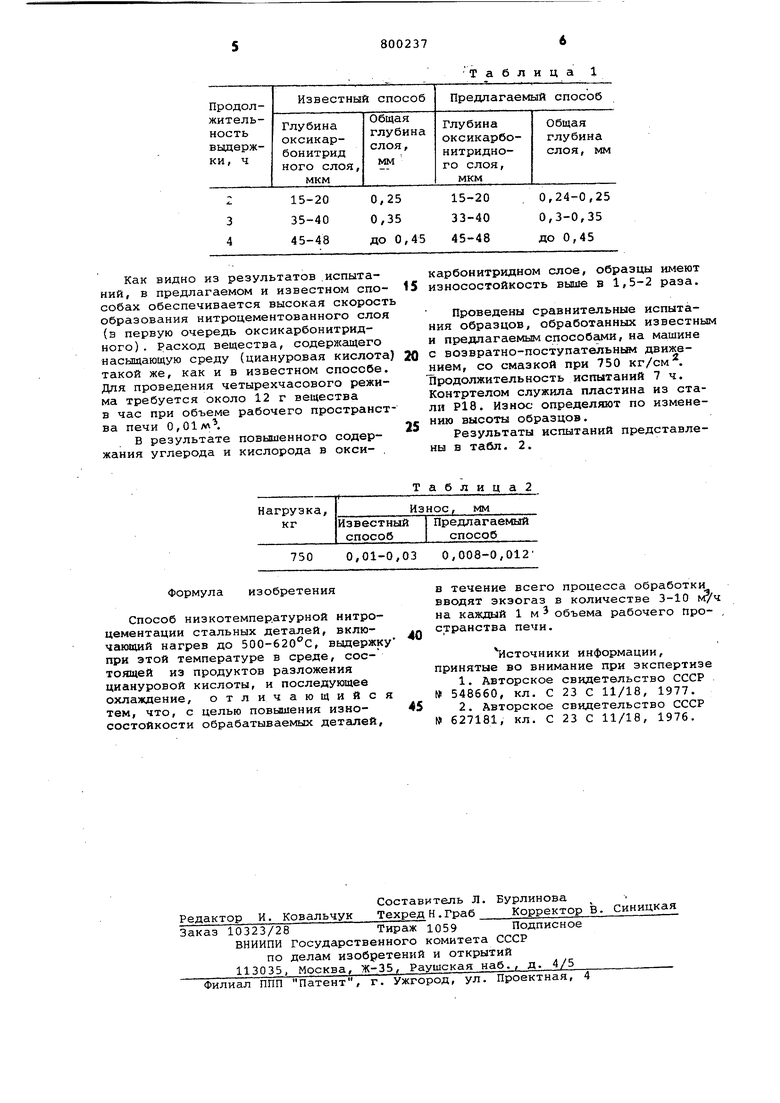

Результаты сравнительных испы- i таний образцов представлены в таб.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ низкотемпературной нитро-цЕМЕНТАции СТАльНыХ издЕлий | 1978 |

|

SU800238A1 |

| Способ низкотемпературной нитроцементации металлических изделий | 1976 |

|

SU627181A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| Способ химико-термической обработки стальных изделий | 1975 |

|

SU534520A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| СПОСОБ КРАТКОВРЕМЕННОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007496C1 |

| Состав газовой среды для нитроцементации | 1974 |

|

SU492597A1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 2007 |

|

RU2354713C1 |

| Способ низкотемпературной нитроцемен-ТАции СТАльНыХ издЕлий | 1978 |

|

SU800236A1 |

Как видно из результатов .испытаний, в предлагаемом и известном способах обеспечивается высокая скорость образования нитроцементованного слоя (з первую очередь оксикарбонитридного). Расход вещества, содержащего насыщающую среду (циануровая кислота такой же, как и в известном способе. Для проведения четырехчасового режима требуется около 12 г вещества в час при объеме рабочего пространст ва печи 0,01м. В результате повышенного содержания углерода и кислорода в окси- .

750

Формула изобретения

Способ низкотемпературной нитроцементации стальных деталей, включающий нагрев до 5QO-62Q°C, выдержку при этой температуре в среде, соетоящей из продуктов разложения циануровой кислоты, и последующее охлаждение, отличающийся тем, что, с целью повышения износостойкости обрабатываемых деталей.

Таблица2

0,01-0,03 0,008-0,012

в течение всего процесса обработки вводят экзогаз в количестве 3-10 м/ч на каждый 1м объема рабочего про- , странства печи.

Ч сточники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-30—Публикация

1978-06-12—Подача