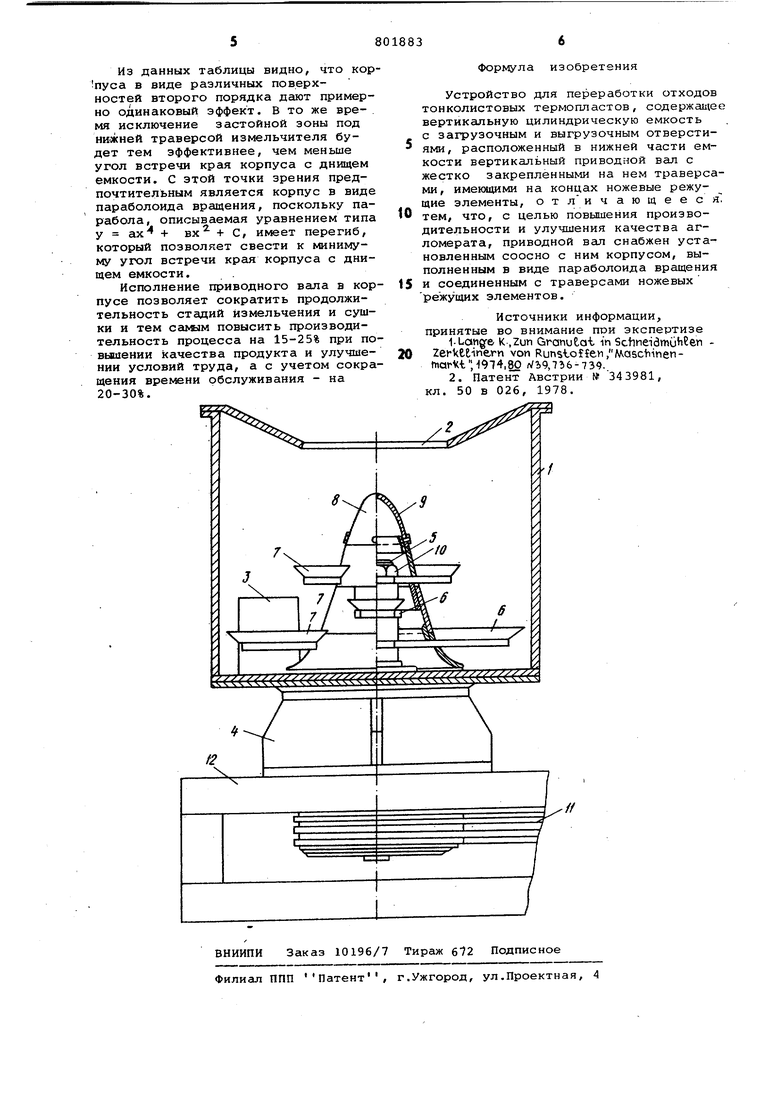

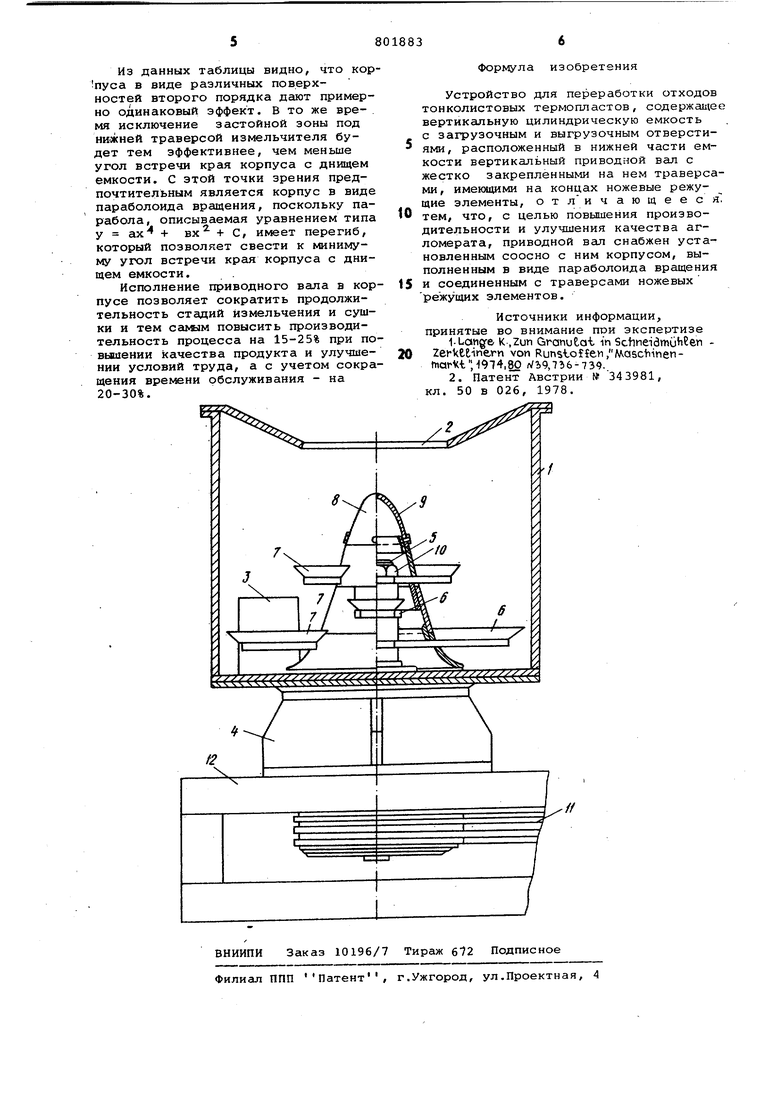

Изобретение относится к области переработки отходов тонколистовых т мопластичных материалов, но может Сыть применено и для переработки выдувных изделий, пенопластов, волокнистых материёшов и т.п. Основным видом оборудования для измельчения или регенерации отходов термопластов являются ноже.вые мёльиицы. Наиболее распространены горизонтальные с ножевым ротором мельницы с расширенной верхней частью, в которой располагается изогнутая загру зочная шахта l. Горизонтальные мельницы предназначены для измельчения преимущественно громоздких и массивных отходов. По своей технической сущности наиболее близким к изобретению является устройство для переработки тонколистовых термопластов, содержа щее вертикальную цилиндрическую емкость с загрузочными и выгрузочным отверстиями, расположенный в нижней части емкости вертикальный приводно вал с жестко закрепленныьда на нем траверсами, и имеющими на концах ножевые режущие элементы 2. Увеличение числа траверс и режущих элементов интенсифицирует процесс и способствует повьвиению производительности. Однако в известном устройстве имеется застойнгш зона под нижней траверсой измельчения. Накапливающийся в застойной зоне вокруг вала измельченный материал не OTNtJBaется, не сушится, не агломерируется. Грязная мокрая дробленка, попадая в агломерат при выгрузке из аппарата, значительно ухудшает качество получаемых из агломерата изделий. Кроме того, на стадии измельчения пленочных отходов в известном устройстве происходит намотка полотнищ плен- ки на вал и траверсы измельчителя, Ч.ТО снижает количество загружаемого в аппарат материала и заставляет часто очищать вал и траверсы от намотанной пленки, что небезопасно и трудоемко . Целью изобретения явлАется повышение производительности и улучшение качества агломерата. Указанная цель достигается тем, что в устройстве для переработки отходов тонколистовых термопластов, содержащем вертикальную цилиндрическую емкость с загрузочным и выгрузочным отверстиями, расположенный в нижней части емкости вертикальный приводной вал с жесткозакрепленными на нем траверсами, имеющими на концах ножевые режущие элементы, приводной вал снабжен установленным соосно с ним корпусом, выполненным в виде параболоида вращения и соединенным с траверсами ножевых режущих .элементов. Такое выполнение устройства ликвидирует застойную зону, что в свою оче редь способствует получению качественного агломерата с более однородным гранулометрическим составом и с более высокой степенью очистки, позволяет полностью исключить намотку полотнищ пленки на вал и траверсы измельчителя, поскольку полотнища измельчаемой пленки, захватываются только режущими элементами измельчителя, способствует уменьшению, длины свободного пробега частиц материала, улучшению их столкновений со стенками . емкости и поверхностью корпуса измел чителя и, следовательно, увеличению тепловьвделения в массе материала при уменьшении потерь тепла в окружающую среду. Тем самым интенсифицируются стадии отмывки и сушки материала. На чертеже показано устройство для переработки отходов термопластов Устройство состоит из вертикально цилиндрической емкости 1, снабженной загрузочным отверстием 2 и выгрузочным отверстием 3. В нижней части рас положен подшипниковый узел 4 и враща щийся вокруг своей оси измельчитель в виде вала 5 с закрепленными на нем траверсами 6. На концах траверс установлены ножевые режущие элементы 7 Вал и траверсы измельчителя размещены внутри корпуса 8, выполнен ного в виде параболоида вращения и состоящего из четырёх секций. Кгокдая секция неразъемным способом соединена с.соответствующей траверсой; соединение секции 9 с остальным корпусом выполнено разъемным. Траверсы

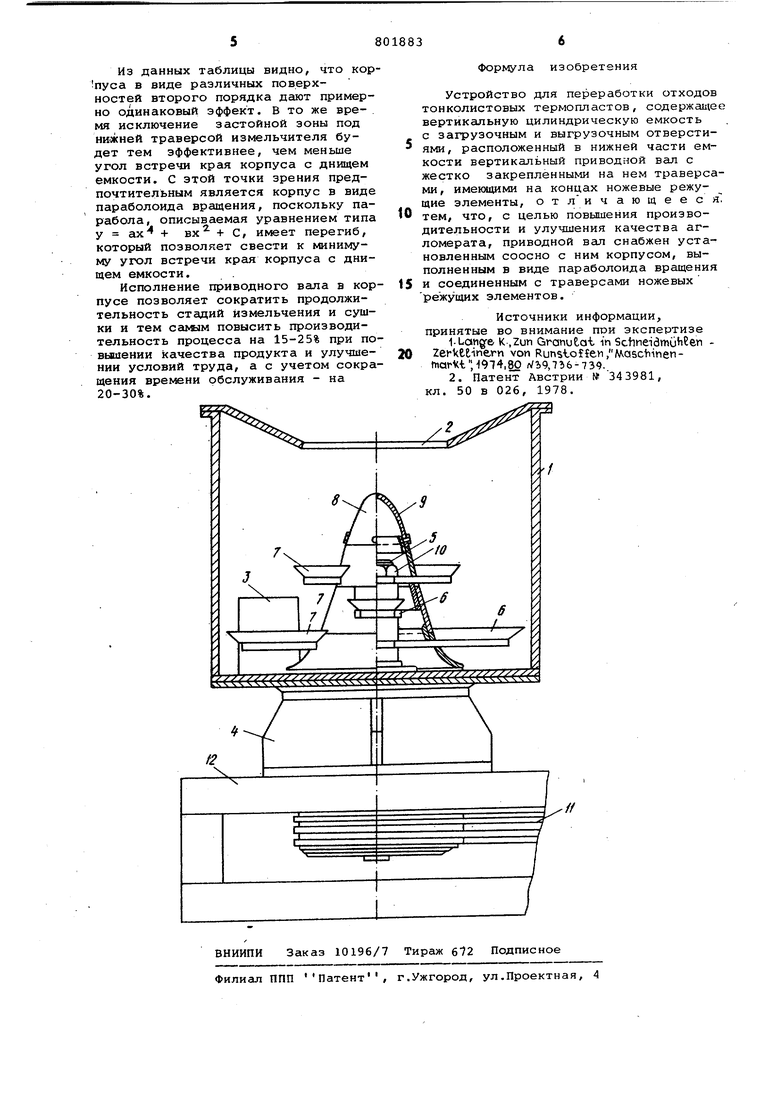

Сферический

Наименование показателей корпус

1. Содержание несогломерировавшей0,86 ся пленки

2. Зольность

несагломериро0,16 вавшейся пленки

3. Насыпная плотность агломе0,360 рата

Параболоидный

Конический корпус корпус

0,77

0,70

0,13

0,13

0,35С

0,354 секции корпуса крепятся на валу при помощи гайки 10. Привод измельчителя осуществляется от электровигателя через клинорёменную переачу 11. Устройство смонтировано на сварной станине 12. Устройство работает слеующим образом. Натёрйал в виде загрязненных поотнищ пленки, кусков листа и т.п. загружается через отверстие 2 в емкость 1. Во время загрузки начинаетя измельчение материала режущими эл.емеитами 7 и при подаче воды - его отмывка. Выход измельченного матеиала из зоны действия режущих элементов 7 предотвращается корпусом 8. По окончании загрузки при необхоимости производится дополнительная тмлвка. С окончанием отмывки начинается центробежный отжим материала. Разогрев и сушка материала происходят зй счет превращения механической энергии в тепловую в результате трения частиц материала о стенки емкости, поверхность корпуса и между собой. Высушенйая и разогретая до температуры размягчения дробленка агломерируется в крупные, комки. Фиксация размеров полученного агломерата осуществляется введением небольшого количества воды для резкого охлаждения материала. После испарения охлаждающей воды открывается отверстие 3 и агломерат выгружается,. При этом корпус 8, вращаясь, отбрасывает агломерат к выгрузочному отверстию 3, ускоряя выгрузку и обеспечивая ее полноту. В таблице приведены сравнительные характеристики агломератов, полученных из изношенной полиэтиленовой пленки сельскохозяйственного применения, переработанной в устройстве с корпусами, выполненными в виде параболоида вращения, конуса и сферического сегмента.

Из данных таблицы видно, что корпуса в виде различных поверхностей второго порядка дают примерно одинаковый эффект. В то же время исключение застойной зоны под нижней траверсой измельчителя будет тем эффективнее, чем меньше угол встречи края корпуса с днищем емкости. С этой точки зрения предпочтительным является корпус в виде параболоида вращения, поскольку парабола, описываемая уравнением типа У вх+С, имеет перегиб, который позволяет свести к минимуму угол встречи края корпуса с днищем емкости.

Исполнение приводного вала в корпусе позволяет сократить продолжительность стадий измельчения и сушки и тем самым повысить производительность процесса на 15-25% при повышении качества продукта и улучшении условий труда, а с учетом сокращения времени обслуживания - на 20-30%.

Формула изобретения

Устройство для переработки отходов тонколистовых термопластов, содержащее вертикальную цилиндрическую емкость с загрузочным и выгрузочным отверстиями , расположенный в нижней части емкости вертикальный приводной вал с жестко закрепленными на нем траверсами, имекицими на концах ножевые режущие элементы, отличающееся

0 тем, что, с целью повышения производительности и улучшения качества агломерата, приводной вал снабжен установленным соосно с ним корпусом, выполненным в виде параболоида вращения

5 и соединенным с траверсами ножевых режущих элементов.

Источники информации, принятые во внимание при экспертизе l-Uaiiere к ,zun Granutai in Schnei3mub en 0

b. Runsioffen,/ a5chinenmarVt; 1974,80 ,7 б-739.

2. Патент Австрии № 343981, кл. 50 в 026, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки отходов пластмасс | 1983 |

|

SU1098567A1 |

| Устройство для переработки отходов пластмасс | 1988 |

|

SU1595654A1 |

| АГЛОМЕРАТОР ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЛАСТМАСС | 2002 |

|

RU2228843C2 |

| Устройство для переработки отходов пластмасс | 1979 |

|

SU772583A1 |

| АГЛОМЕРАТОР ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЛАСТМАСС | 2003 |

|

RU2254991C2 |

| Устройство для переработки отходов пластмасс | 1978 |

|

SU725700A1 |

| ДЕЗИНТЕГРАТОРНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОЧУВСТВИТЕЛЬНЫХ ПЛАСТМАСС | 2004 |

|

RU2270094C2 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

| Устройство для переработки отходов пластмасс | 1983 |

|

SU1142167A2 |

| Линия переработки отходов полимерных материалов | 1981 |

|

SU1109313A1 |

Авторы

Даты

1981-02-07—Публикация

1978-11-09—Подача