Изобретение относится к устройствам для переработки отходов тонколистовых и пленочных термопластичных полимерных материалов в агломерат - сыпучий материал - и может быть использовано на предприятиях, перерабатывающих пластмассовые отходы.

Известен конвертор (агломератор) для переработки пленочных термопластичных материалов в сыпучий материал (агломерат), содержащий цилиндр, в котором на приводном валу расположена траверса с двумя жестко закрепленными на ней ножами. К стенкам цилиндра прикреплены встречные горизонтальные ножи, несколько выше приводных. К приводным ножам для интенсивного плавления прикреплены пластины прямоугольного сечения [1]. После измельчения и плавления загруженных отходов пленки до вязкотекучего состояния в цилиндр производится набрызг воды, которая быстро испаряется, превращая расплавленный материал в агломерат. Вытяжной вентилятор удаляет пар и летучие вещества из отходов, и затем агломерат выгружается.

В этом агломераторе все ножи расположены в горизонтальной плоскости и поэтому в процессе работы не происходит достаточно интенсивного перемешивания загруженных пленочных отходов и, как следствие, длительность процесса их измельчения и расплавления относительно велика.

Известно также устройство для переработки отходов пластмасс (агломератор), содержащее вертикальную цилиндрическую емкость с загрузочным и выгрузочным отверстиями и установленный в нижней ее части вертикальный приводной вал с ножевыми режущими элементами на концах. На верхней траверсе смонтированы направляющие для отходов, выполненные в виде лопастей, заходная часть которых расположена между валом и соответствующим режущим элементом этой траверсы, а тыльная часть на одном уровне с режущим элементом установленной ниже траверсы [2].

Такая конструкция агломератора с режущими элементами, расположенными в трех уровнях по высоте и направляющими для отходов, предназначенными организовать поток измельчаемого материала вдоль оси ротора к режущим элементам, сложна, создает значительные консольные нагрузки на подшипники ротора, а также опасность накручивания относительно прочных пленочных материалов на направляющие и вынужденной остановкой процесса и освобождения ротора от накрученного материала. Все это приводит к преждевременному износу подшипников и к непроизводительным потерям времени.

Наиболее близким по технической сущности и достигаемому положительному эффекту является агломератор, содержащий емкость с загрузочным и разгрузочным отверстиями, в нижней части которой расположены два приводных ротора с жестко закрепленными на них ножами [3]. В этом агломераторе ножи роторов располагаются в двух уровнях по высоте для более быстрого измельчения отходов, что также сложно по конструкции и создает значительные консольные нагрузки на подшипники электродвигателей.

Задача изобретения - упрощение конструкции при одновременном повышении эффективности процесса агломерации отходов тонколистовых и пленочных термопластичных полимерных материалов.

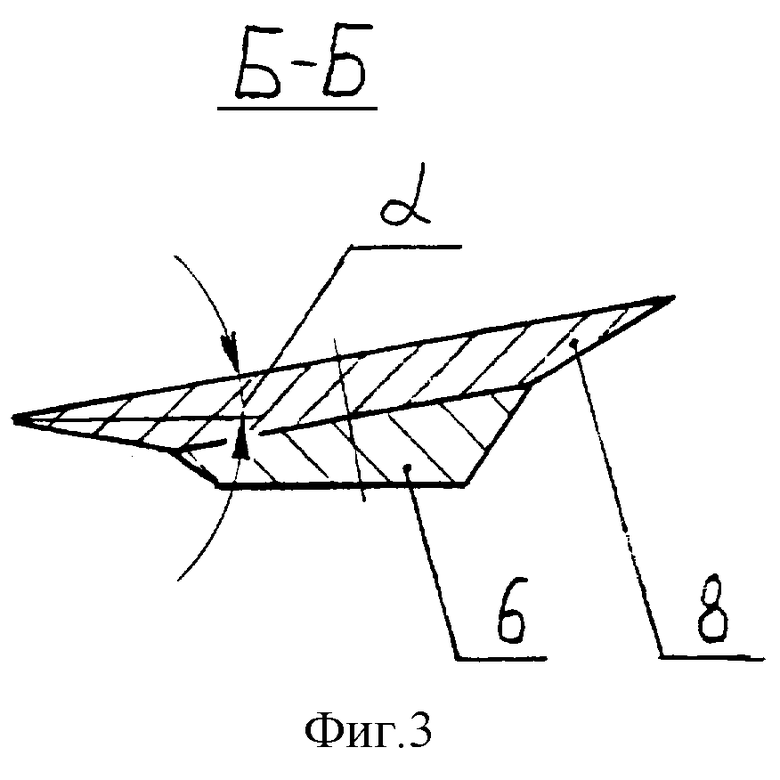

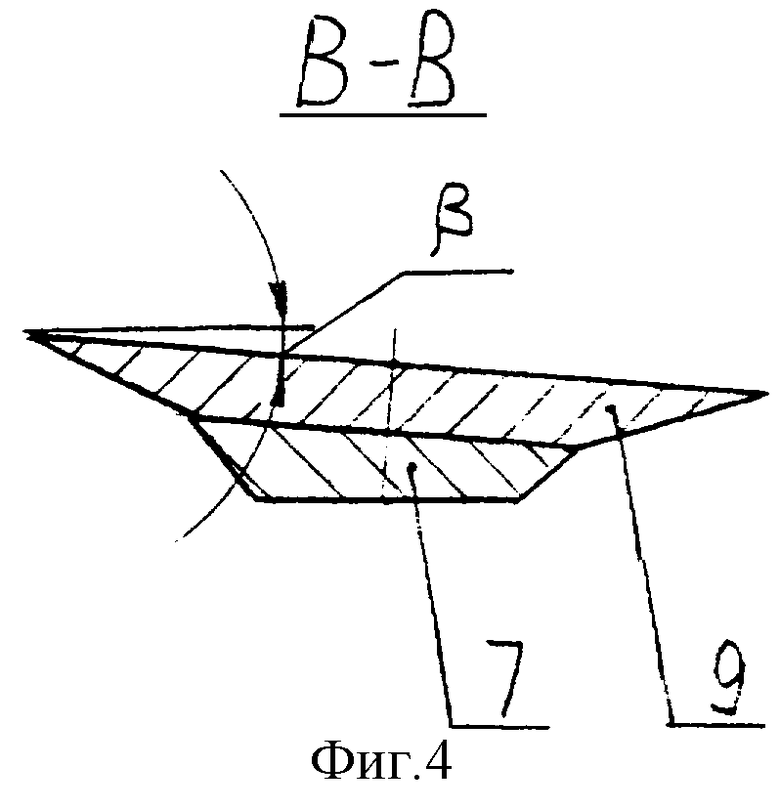

Поставленная задача решается тем, что в агломераторе для переработки отходов пластмасс, содержащем емкость с загрузочным и разгрузочным отверстиями, в нижней части которой расположены, по меньшей мере, два приводных ротора с жестко закрепленными на них ножами, согласно изобретению ножи на каждом из роторов установлены с наклоном относительно поверхности вращения, описываемой их режущими кромками, для перемещения потока перерабатываемого материала вдоль оси каждого ротора, причем ножи с нижним расположением режущих кромок выполнены с наклоном для скольжения измельчаемого материала по наклонной передней их поверхности и перемещения вверх, а ножи с верхним расположением режущих кромок выполнены с наклоном для перемещения измельчаемого материала вниз, при этом углы наклона ножей одного из роторов выполнены противоположно направленными к углам наклона ножей другого ротора для перемешивания материала при перемещении его от ножей одного ротора к ножам другого ротора и обратно.

Углы наклона ножей ротора с нижним расположением режущих кромок больше углов наклона ножей ротора с верхним расположением режущих кромок. Установка ножей на роторах с наклоном обеспечивает при простоте конструкции агломератора в процессе измельчения организовать поток перерабатываемого материала вдоль оси каждого ротора. Наклонные ножи с нижним расположением режущих кромок, измельчая материал, заставляют его, скользя по наклонной передней поверхности ножей, перемещаться вверх, а ножи с верхним расположением режущих кромок перемещают поток измельчаемого материала вниз. Так как при вращении роторов возникает центробежная сила, действующая на измельченный материал, то он, стремясь от центров вращения к их периферии, переходит от ножей одного ротора к ножам другого и обратно. Материал с ротора с нижним расположением режущих кромок ножей, перемещенный вверх и переданный второму ротору, попадает на режущие кромки его ножей, измельчается ими и опускается уже вниз и передается на первый ротор и т. д. Углы наклона ножей ротора с нижним расположением режущих кромок больше углов наклона ножей ротора с верхним расположением режущих кромок для того, чтобы компенсировать гравитационную составляющую сил, воздействующих на измельчаемый материал. При большем угле наклона ножей сила, воздействующая на материал по направлению вверх, будет большей.

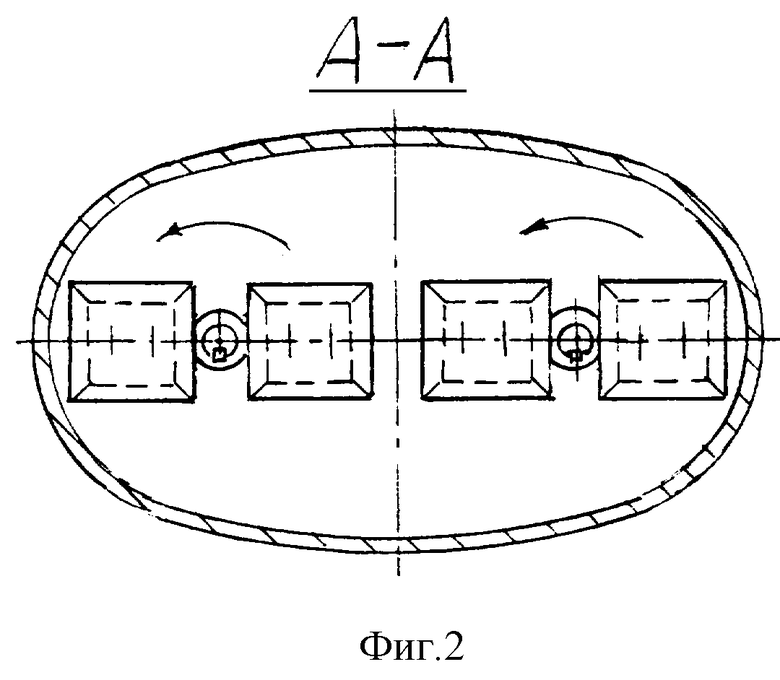

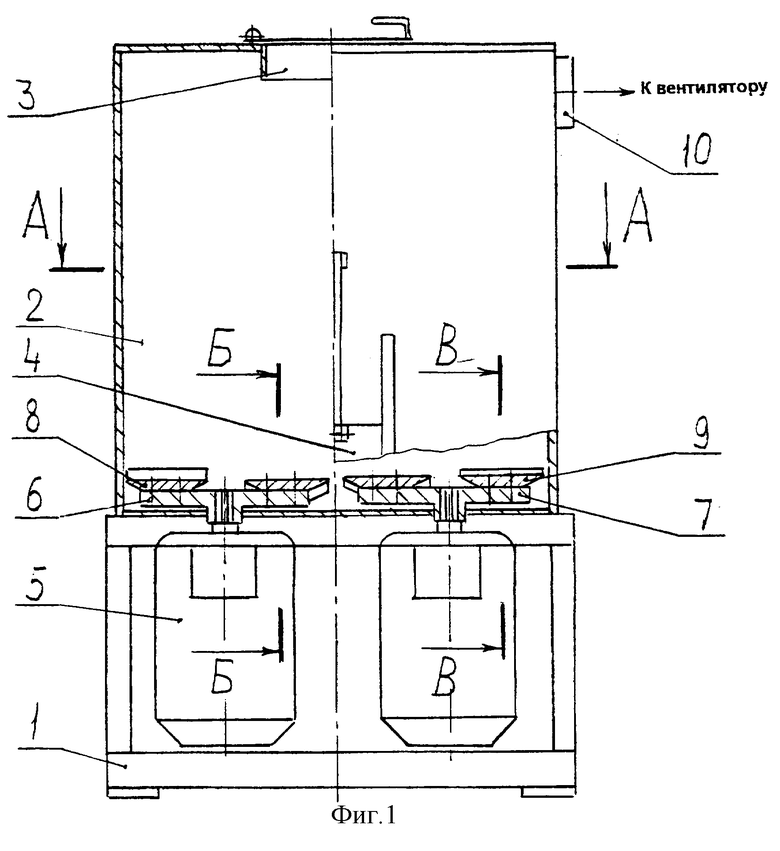

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид агломератора, на фиг.2 - разрез А-А его емкости, на фиг.3 и 4 - соответственно разрезы Б-Б и В-В (увеличено), показывающие, как закреплены ножи на каждом из роторов.

Агломератор содержит станину 1, на которой расположена откидная емкость 2 с закрытым крышкой загрузочным 3 и закрытым шибером 4 разгрузочным отверстиями. Внутри станины размещены два электродвигателя 5, на валу каждого из которых установлены роторы в виде траверс 6 и 7 с жестко закрепленными на них ножами 8 и 9. Ножи 8 закреплены на траверсе 6 с наклоном относительно поверхности, описываемой их режущими кромками, под углом α, направленным вверх, а ножи 9 закреплены на траверсе 7 под углом β, направленным вниз, причем ∠α>∠β.

Измельчающих приводных роторов может быть и больше двух.

Агломератор оснащен системой подачи воды в емкость и системой удаления образующихся при агломерации паров (вентилятор и воздухопровод с пылесборником). На чертежах они не показаны. Показан только патрубок 10, к которому подсоединен вентилятор.

Агломератор работает следующим образом. Подлежащие агломерации отходы тонколистового и (или) пленочного термопластичного материала загружают сверху в емкость 2 через отверстие 3. Отходы попадают на вращающиеся роторы (траверсы) 6 и 7 с ножами 8 и 9, измельчаются, материал разогревается под действием напряжений среза, разрыва и трения о стенки емкости, ножи и траверсы, а также частиц его между собой до температуры пластикации. Затем в агломератор вводится небольшое количество воды и одновременно включается вентилятор. Вода, попадая на пластицированный материал, быстро испаряется, фиксируя размеры полученных частиц (гранул) агломерата. Пары воды быстро удаляются вентилятором, а полученный сыпучий продукт выгружается в тару через разгрузочное отверстие внизу емкости при открытом шибере 4.

Установка ножей на роторах наклонно с противоположно направленными углами наклона на каждом из них позволяет при простоте конструкции измельчающего аппарата повысить эффективность процесса агломерации за счет лучшего перемешивания материала в вертикальной плоскости и соответственно сокращения времени его пластикации.

Изготовление агломераторов такой конструкции возможно на машиностроительных предприятиях, обладающих универсальным металлорежущим, сварочным оборудованием и оборудованием для термообработки металлов.

Источники информации

1. Патент США №3949941 В 02 С 11/08, 1976 (опубл.)

2. А.с. СССР №1595654, В 29 В 17/00, В 02 С 18/44, 1988 (опубл.)

3. Патент России №2120378, В 29 В 17/00, 1998 (опубл.)

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРАТОР ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЛАСТМАСС | 2002 |

|

RU2228843C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| Устройство для переработки отхо-дОВ ТОНКОлиСТОВыХ ТЕРМОплАСТОВ | 1978 |

|

SU801883A1 |

| Способ разделения отходов пластических масс | 1982 |

|

SU1054080A1 |

| Линия переработки отходов полимерных материалов | 1981 |

|

SU1109313A1 |

| Устройство для переработки отходов пластмасс | 1988 |

|

SU1595654A1 |

| Способ переработки отходов термопластов в роторном агломераторе | 1986 |

|

SU1353608A1 |

| Способ переработки отходов термопластов в роторном агломераторе по Бормашенко и Сурису | 1991 |

|

SU1809806A3 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120378C1 |

| Устройство для переработки отходов пластмасс | 1983 |

|

SU1098567A1 |

Изобретение относится к устройствам для переработки отходов тонколистовых и пленочных термопластичных полимерных материалов и может быть использовано на предприятиях, перерабатывающих пластмассовые отходы. Агломератор для переработки отходов пластмасс содержит емкость с загрузочным и разгрузочными отверстиями, в нижней части которого расположены по меньшей мере два приводных ротора с жестко закрепленными на них ножами. Ножи на каждом из роторов установлены с наклоном относительно поверхности вращения, описываемой их режущими кромками для перемещения потока перерабатываемого материала вдоль оси каждого ротора. Ножи с нижним расположением режущих кромок выполнены с наклоном для скольжения измельчаемого материала по наклонной передней их поверхности и перемещения вверх. Ножи с верхним расположением режущих кромок выполнены с наклоном для перемещения измельчаемого материала вниз. Углы наклона ножей одного ротора выполнены противоположно направленными к углам наклона ножей другого ротора для перемешивания измельчаемого материала при перемещении его от ножей одного ротора к ножам другого ротора и обратно. Изобретение позволяет упростить конструкцию устройства и повысить эффективность процесса агломерации отходов тонколистовых и пленочных термопластичных полимерных материалов. 1 з.п. ф-лы, 4 ил.

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120378C1 |

| Устройство для измельчения | 1988 |

|

SU1636049A1 |

| Устройство для измельчения | 1984 |

|

SU1214202A1 |

| Устройство для измельчения | 1990 |

|

SU1771811A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2056946C1 |

| Установка для измельчения | 1976 |

|

SU707601A1 |

Авторы

Даты

2005-06-27—Публикация

2003-08-07—Подача