1

Изобретение относится к переработке отходов пластмасс и может быть использовано для измельчения, очистки, сушки, агломерирования пленочного и других видов пластмассового сырья.

Известно устройство для переработки отходов пластмасс, содержащее цилиндрическую емкость, установленный в ней вращающийся измельчитель с лопастяг-ш и режущими инструментами и поворотные отражатели, смонтированные на внутренней стенке цилиндрической емкости 3Подвижные отражатели предназначены для уплотнения массы отходов на стадии сушки, что способствует ускорению проведения этой стадии.

Однако между основанием емкости и лопастями образуются скопления переработанных отходов пластмасс, приводящие к заклиниванию измельчителя и вынужденному прерыванию процесса, а также неравномерной дисперсности получаемого агломерата.

Кроме того, устройство характеризуется недостаточной эффективностью стадий измельчения и отмывки из-за отсутствия направленной подачи материала на режущие инструменты и упло няющих материал усилий, тем более необходимых, что на этих стадиях i териал имеет м.алую насыпнуй АлотносТь и занимает объем, в несколько раз превьшающий рабочий объем аппар та, в котором расположены лопасти с режущими инструментами. Уплотнение материала отражателями на этих стадиях не дало бы должного эффекта, так как отражатели препятствовали бы равномерной подаче материала на периферию ротора (на ножи). Отражатели представляют собой конструктивный элемент, требующий индивидуального механизма осзпцествления движения.

Известно устройство для размельчения и регенерации отходов термопластичных пластмасс, содержащее цилиндрический корпус с установленным в нем ротором в форме диска, образуюпщм основание корпуса. Ротор по окружности снабжен ножами, а на его верхней поверхности установлены радиальные ребра, каждое из которых ведет к роторному ножу t2J.

Подобной конструкции ротора несвойственно образование скоплений переработанных отходов пластмасс,

985672

приводящих к его заклиниванию. В какой-то мере решен вопрос интенсификации стадий измельчения и отмывки отходов благодаря наличию радиальg ных ребер, захватывающих материал и подающих его к ножам.

Однако устройству присущи следующие недостатки; недостаточно эффективны стадии измельчения, отмывtO ки, сушки и агломерации из-за отсутствия уплотняющих материал усилий, за счет центробежной силы подача материала радиальными ребрами осуществляется на стенки корпуса J5 аппарата, а не непосредственно на ножи.

Наиболее близким по технической сущности к предлагаемому является устройство для переработки пласт20 масс, содержащее вертикальную ци линдрическую емкость с загрузочным и выгрузочным отверстиями, расположенный в нижней части емкости ротор с вертикальной осью jc вращения, который снабжен режущими элементами и установленным соосно с ним корпусом, выполненным в виде тела вращения, а именно параболоида СЗЦ.

В известном устройстве также не наблюдается образование скоплений переработанных отходов пластмасс благодаря ликвидации застойной зоны.

Однако параболоид значительно уменьшает объем рабочей зоны.

На попадающие на поверхность параболоида частицы материала на всех стадиях процесса действуют усилия, разрежающие материал, направленные из рабочей зоны в верхнюю часть аппарата перпендикулярно поверхности параболоида,

В устройстве отсутствует направляющая подача материала на режущие элементы.

Указанные недостатки снижают производительность всех стадий процесса переработки отходов, а наличие усилий, разрежающих материал, является причиной значительного со держания в получаемом агломерате мелких фракций (до 2 мм).

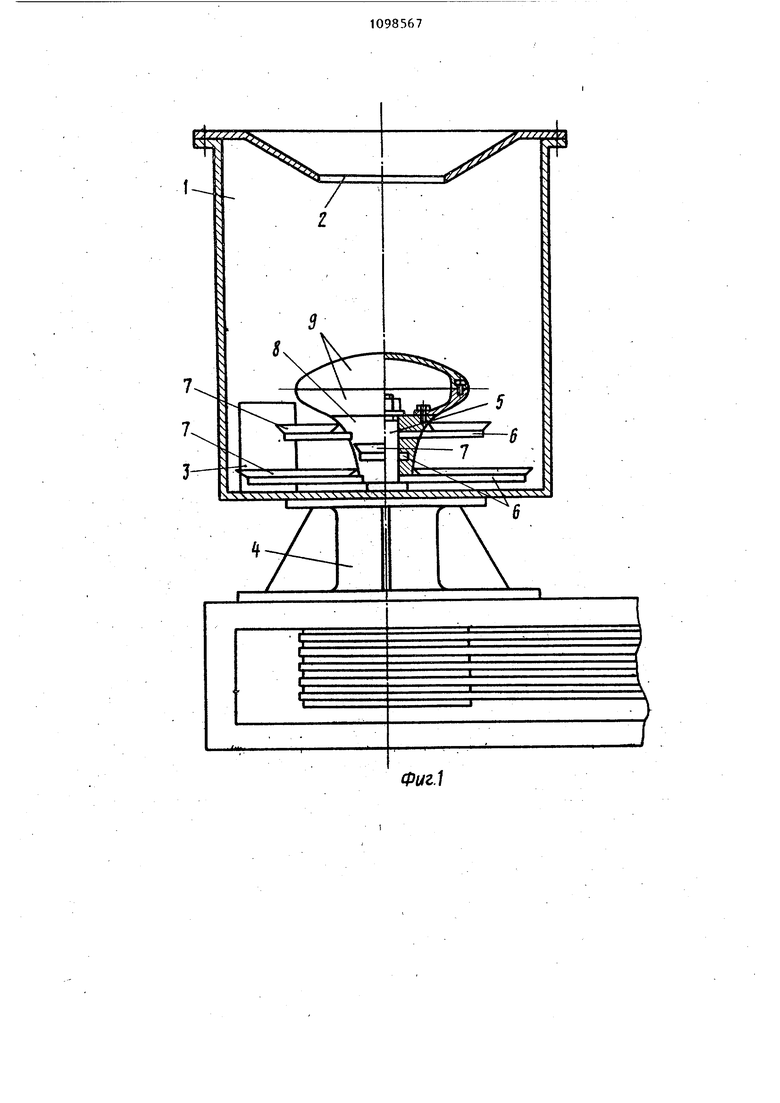

Кроме того, устройство имеет ограниченные функциональные возможности, так как позволяет использо55 вать лишь тип ротора в виде лопастей с режуищми элементами. Использова-ние, например, дискового ротора не имеет смысла. Целью изобретения является повышение производительности и улучшение качества получаемого агломерата Поставленная цель достигается тем, что в устройстве для переработки отходов пластмасс, содержащем вертикальную цилиндрическую емкость с загрузочный и выгрузочным отверстиями, расположенный в нижней части емкости ротор с вертикальной ось вращения, который снабжен режущими элементами и установленным соосно с ним корпусом, вьтолненным в виде тела вращения, последнее выполнено из двух плавно сочетающихся частей: нижней в виде гиперболоида, сужающегося к основанию цилиндрической емкости, и верхней в виде размещенной выше режущих элементов насадки с большей осью симметрии, перпендикулярной оси корпуса и равной 0,,75 внутреннего диаметра цилиндри ческой емкости. При этом насадка может быть выполнена в виде эллипсоида. На фиг.1 изображено предлагаемое устройство5 на фиг.2- график и менения во времени температуры материала (а) и потребляемой мощности (б) в известном устройстве и. предлагаемом устройствах. Устройство содержит вертикальную цилиндрическую емкость 1, имеющую загрузочное 2 и выгрузочное 3 от верстия. В нижней части цилиндрической емкости 1 размещен подшипниковый узел 4 с вращающимся ротором с вертикальной осью. Ротор вы полнен в виде вала 5 с закрепленными на нем лопастями 6, на периферии которых соосно установлены режущие инструменты 7, и имеет соосный с валом 5 корпус, размещенный над основанием цилиндрической емкости 1 и состоящий «3 двух плавно сочетающих ся элементов, Нижний элемент представляет, собой гиперболоид 8 враще ния, сужающийся к основанию цилиндрической емкости 1, а верхний эллипсоид 9 вращения, размещенный вьше режущих инстрз ентов 7. Вольщая ось эллипсоида 9 горизонтальна и перпендикулярна оси корпуса и составляет 0,25-0,75 Д (внутреннего диаметра цилиндрической емкости). Устройство работает следующим образом. Загрязненный материал в виде полотнищ пленки или тонкостенных изделий через загрузочное отверстие 2 загружается в цилиндрическую емкость 1, в которую одновременно подается вода или моющий раствор для удаления загрязнений. Попадая на поверхность эллипсоида 9, материал направляется им на периферию аппарата, в зону действия режущих инструментов 7, где осуществляется измельчение и отмывка материала. Материал, попадая из зоны резания на поверхность сужающегося к низу гиперболоида 8, возвращается снова в эту зону, уплотняя при этом находящийся в ней материал. После окончания отмывки прекращается подача воды и материал нагревается за счет трения о стенки аппарата и частиц одна о другую, одновременно доизмельчаясь. После этого начинается стадия сушки. Измельченный материал обладает большей насыпной плотностью, занимает меньший объем и перемешиваемые частицы, выходя из рабочей зоны, попадают практически только на стенки г иперболоида 8 и, отражаясь от них, возвра14аются снова в рабочую зону, уплотняя при этом находящийся в ней материал. После окончания сушки начинается стадия агломерации, сопровождающаяся подплавлениём и слипанием частиц материала. Затем подается . шоковая вода и происходит образование агломерата при испарении шоковой воды. При этом образующиеся наиболее легкие частицы агломерата в процессе перемешивания отбрасываются к центру и, ударяясь о поверхность гиперболоида В, снова возвращаются в рабочую зону, где происходит их слипание с другими частицами, что способствует образованию агломерата, однорбдного по дисперсности, с более правильной формой частиц и меньшим содержанием мелких фракций. В таблице приведена дисперсность агломерата, полученного из изношенной пленки, переработанной на известном и предлагаемом устройствах с насадками, выполненными в виде эллипсоида вращения и многогранника вращения.

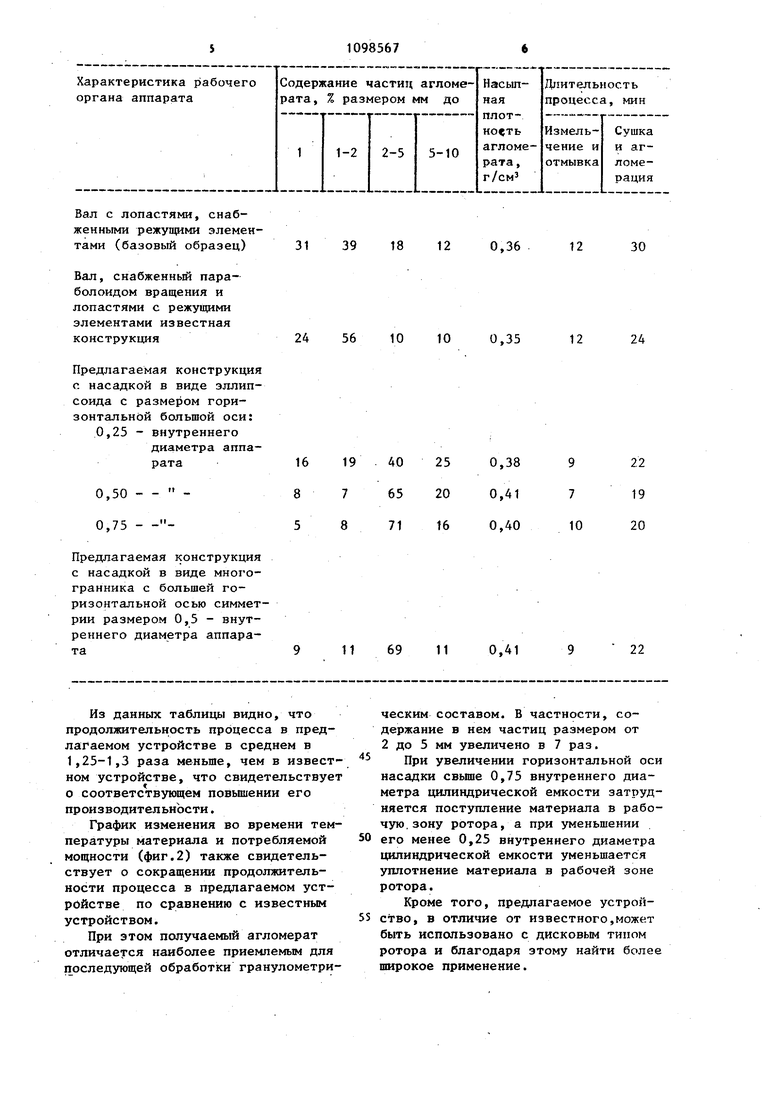

Вал с лопастями, снабженными режущими элементами (базовый образец)

Вал, снабженный параболоидом вращения и лопастями с режущими элементами известная конструкция

Предлагаемая конструкция с насадкой в виде эллипсоида с размером горизонтальной большой оси: 0,25 - внутреннего

диаметра аппарата

0,50 - - 0,75 - - Предлагаемая конструкция с насадкой в виде многогранника с большей горизонтальной осью симметрии размером 0,5 - внутреннего диаметра аппарата

12

0,36

12

30

10

0,35

24

12

0,41

22

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки отхо-дОВ ТОНКОлиСТОВыХ ТЕРМОплАСТОВ | 1978 |

|

SU801883A1 |

| Устройство для переработки отходов пластмасс | 1979 |

|

SU772583A1 |

| Устройство для переработки отходов пластмасс | 1978 |

|

SU725700A1 |

| Устройство для переработки отходов пластмасс | 1983 |

|

SU1142167A2 |

| Устройство для переработки отходов пластмасс | 1988 |

|

SU1595654A1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

| Устройство для переработки отходов пластмасс | 1983 |

|

SU1175554A2 |

| АГЛОМЕРАТОР ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЛАСТМАСС | 2003 |

|

RU2254991C2 |

| АГЛОМЕРАТОР ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЛАСТМАСС | 2002 |

|

RU2228843C2 |

| Линия переработки отходов полимерных материалов | 1981 |

|

SU1109313A1 |

1. УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЛАСТМАСС, содержащее вертикальную цш1индри 1ескую емкость с загрузочным и выгрузочным отверстиями, расположенный в нижней части емкости ротор с вертикальной осью вращения, который снабжен режущими элементами и установленным.соосно с ним корпусом, вьшолненньм в виде тела вращения,отличающ е е с я тем, что, с целью повыпения производительности и улучшения качества получаемого агломерата, тело вращения выполнено из двух плавно сочетающихся частей: нижней в виде гиперболоида, сужающегося к основанию цилиндрической емкости, и верхней в виде размещенной вьше режущих элементов насадки с большей осью симметрии, перпендикулярной § оси корпуса и равной 0,25-0,75 внутреннего диаметра цилиндрической емкости. 2. Устройство по п.1, о т л ичающееся тем, что насадка выполнена в виде эллипсоида. О со 00 ел Од

Из данных таблицы видно, что продолжительность процесса в предлагаемом устройстве в среднем в 1,25-1,3 раза меньше, чем в известном устройстве, что свидетельствует о соответствующем повышении его производительности.

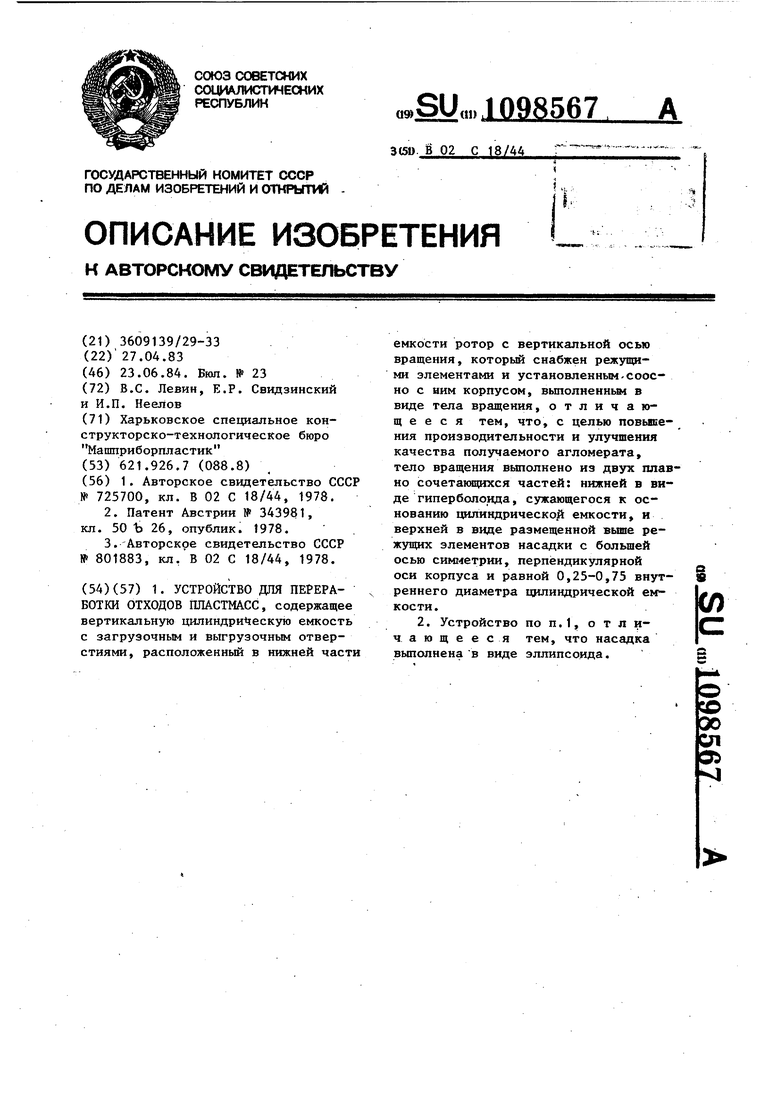

График изменения во времени температуры материала и потребляемой мощности (фиг.2) также свидетельствует о сокращении продолжительности процесса в предлагаемом устройстве по сравнению с известным устройством.

При этом получаемый агломерат отличается наиболее приемлемым для последующей обработки гранулометрическим составом. В частности, содержание в нем частиц размером от 2 до 5 мм увеличено в 7 раз.

При увеличении горизонтальной оси насадки свыше 0,75 внутреннего диаметра цилиндрической емкости затрудняется поступление материала в рабочую, зону ротора, а при уменьшении его менее 0,25 внутреннего диаметра цилиндрической емкости уменьшается уплотнение материала в рабочей зоне ротора.

Кроме того, предлагаемое устройство, в отхшчие от известного,может быть использовано с дисковым типом ротора и благодаря этому найти более широкое применение.

-устройство- прототип

-предлагаемое устройство

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для переработки отходов пластмасс | 1978 |

|

SU725700A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-06-23—Публикация

1983-04-27—Подача