Изобретение относится к обработке метаппов давпегтаем, а именно к гидроэкстру 31Ш изделий.

Известно уплотнение поршня в контейнере, высокого давления, содержащее поспедовательно размещенные по оси сопрягающееся с поршнек по конической поверхности кольцо и кольцо, сопрягающееся с поршнем по цилиндрической поверхности ij.

Известное уплотнение поршня для работы на маловязких жидкостях, содержит клвновое и прессовое кольца из бериллисвой бронзы, установленные с зазором относительно стенок внутренней полости контейнера не более О,О1 мм. Для обеспечения начального уплотнения маловяэ- ких жидкостей, йспопьзуемьтх для гидро- экструзии, зазор заполняется густой смазкой тапа ВАПР-Т, при этом жидкость не должна растворять смазку, используемую для начального уплотнения.

Недостатками известного уплотнения являются его низкая надежность при ра-

боте с ыаловязкими жрдкостями малая долговечность и дефицитность колед из берпллиевой бронаы.

Целью изобрете1шя является повышение долговечности и надежности уплотне«ь ния при работе с маловязкими жидкостями.

Поставленная цель достигается тем, что наружная поверхность кольца, сопрягающегося с поршнем по цил1гадрической поверхности, выполнена со скосами под утлом 1О-2О к оси поршня и цилиндрическим уплотнительным поясом между скосами, длина которого составляет 5-10% от диаметра поршня, при этом оба кольца выполнены из высокопрочного материала, а высота кохтьца сопрягающегося с поршнем по конической поверхности составляет 1О-20% от диаметра поршня.

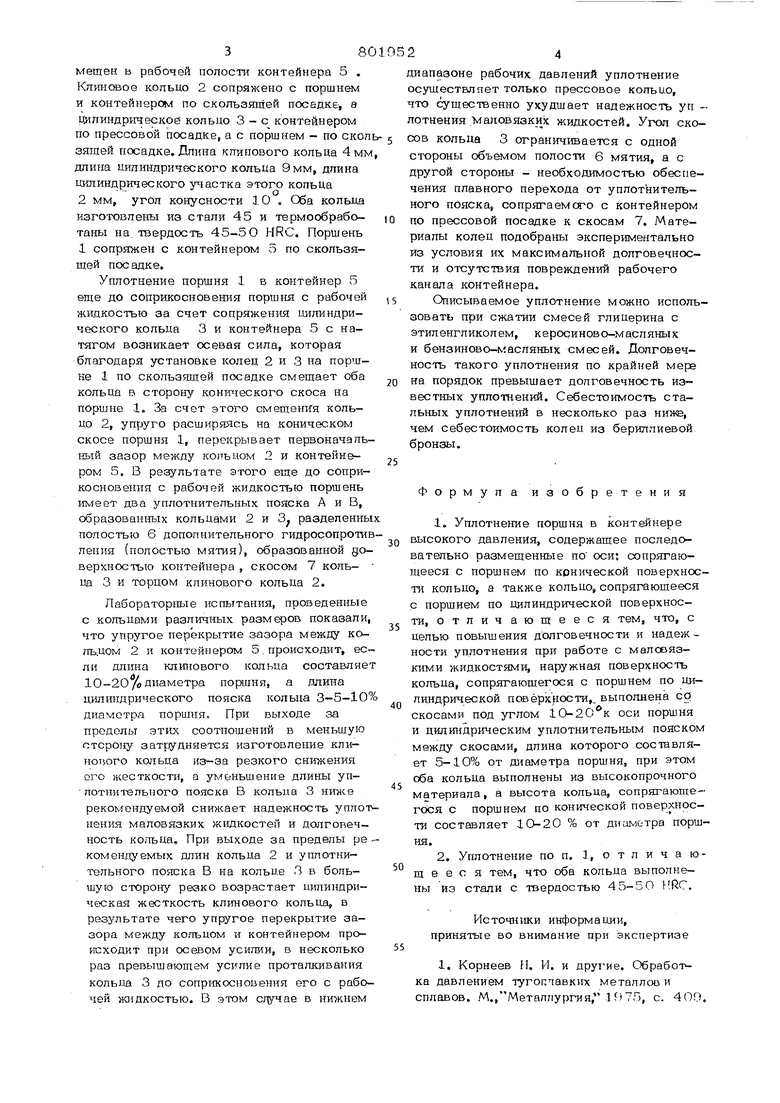

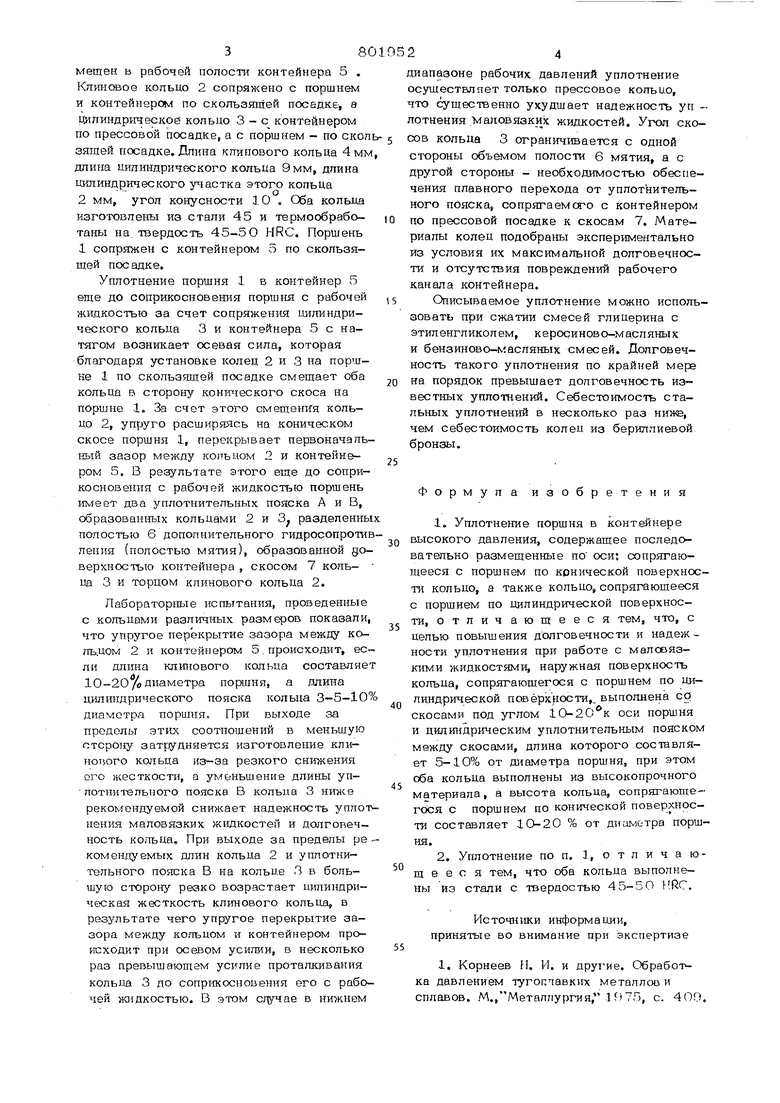

На фиг. 1 изображен поршень с предлагаемым уплотнением; -на фиг. 2 - узел Т фиг. 1.

Поршень 1 с клиновым кольцом 2, цилиндрическим кольцом 3 и гайкой 4 размещен Б рабочей полости контейнера 5 . Клинсжое кольцо 2 сопряжено с поршнем и контейнером по скользящей посадке, а ципиндрртческоб кольцо 3-е контейнером по прессовой посадке, а с поршнем - по скол зящей посадке. Длина клинового кольиа 4мм длина цил1гадрического кольца Эмм, дпина цилиндрического y iастка этого копьиа 2 мм, угол конусности 10 . Сба колыш изготовлены из стали 45 и термообрабо- таны на твердость 45-5О HRC. Поршень 1 сопряжен с контейнером 5 по скользящей пос адке. Уплотнение поршня 1 в контейнер 5 еще до соприкосновения поршня с рабочей жидкостью за счет сопряжения цилиндрического кольца 3 и контейнера 5 с натягом возникает осевая сила, которая благодаря установке колец 2 и 3 на поршне 1 по скользящей посадке смещает оба кольца в сторону конттческого скоса на поршне 1. За счет этого смещения кольцо 2, упруго расширяясь на коническом скосе поршня 1, перекрывает первоначаль 11ЫЙ зазор между копьиом 2 и контейнером 5. В результате этого еще до соприкосновения с рабочей жидкост1эЮ поршень invieeT два уплотнительнык пояска А и В, образованных кольцами 2 и 3 разделенны полостью 6 дополнительного гидросопроти ления (полостью мятия), образованной доверкностью контейнера , скосом 7 коль- ЦБ 3 и торцом клинового кольца 2. Лабораторные испытания, проведенные с кольцами различных размеров показали что упругое перекрытие зазора между .uOM 2 и контейнером 5. происходит, ес ли длина клинового кольца составляе 10-20% диаметра поршня, а длина цилиндрического пояска кольца 3-5-10 диаметра поршня. При выходе за пределы этих соотношений в меньшую сторону затрудняется изготовление кли- нотюго кольца из-за резкого снижения его жесткости, а ук-геньшение длины уплотнительного пояска В копьпа 3 ниже рекомендуемой снижает надежность уплот нения маловязкик жидкостей и долговечность кольца. При выходе за пределы ре комендуемых длин кольца 2 и уплотни- тельного пояска В на кольце 3 в большую сторону резко возрастает цилиндрическая жесткость клинового кольца, в результате чего упругое перекрытие зазора между кольцом и контейнером происходит при осевом усилии, в несколько раз превышающем усилие проталкивания колыш 3 до соприкосновения его с рабо чей жидкостью. В этом случае в нижнем иапазоне рабочих давлений уплотнение осуществляет только прессовое кольио, что существенно ухудшает надежность уп лотнения 1а)10вязких жидкостей. Угол скосов кольца 3 ограничивается с одной стороны объемом полости 6 мятия, а с другой стороны - необходимостью обеспечения плавного перехода от уплотнительного пояска, сопрягаем(УО с контейнером по прессовой посадке к скосам 7. Материалы колец подобраны экспериментально из условия их максимальной долговечности и отсутствия повреждений рабочего канала контейнера. Описываемое уплотнение можно использовать при сжатии смесей глицерина с этиленгликолем, керосиново-масляных и бeнзинoвo- acляныx смесей. Долговечность такого уплотнения по крайней мере на порядок превышает долговечность известных уплотнений. Себестоимость стальных уплотнений в несколько раз нижв, чем себестоимость колен из бериллиевой . Формула изобретения 1.Уплотнение поршня в контейнере высокого давления, содержащее последовательно размещенные по оси: сопрягающееся с поршнем по конической поверхности кольцо, а также кольцо, сопрягающееся С поршнем по цилиндрической поверхности, отлич ающееся тем, что, с целью повышения долговечности и надежности уплотнения при работе с маловязкими жидкостями, наружная поверхность кольца, сопрягающегося с поршнем по цилиндрической поверхности,, выполнена со скосами под углом 10-2О к оси поршня и цилиндрическим уплотнительным пояском между скосами, длина которого составляет 5-10% от диаметра поршня, при этом оба кольца выполнены из высокопрочного материала, а высота кольца, сопрягающе- с поршнем по конической поверхности составляет 10-20 % от диаметра поршня. 2.Уплотнение по п. 1, о т л и ч а ющ е е с я тем, что оба кольца выполнены из стали с твердостью 4 5-5О . Источники информации, принятые во внимание при экспертизе 1. Корнеев М. И. и другие. Обработ ка давлением туготавких металлов и сплавов. М.,Металлургия, 1 , с. 4ОП,

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ПОРШНЯ В КОНТЕЙНЕРЕ ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ | 1973 |

|

SU408084A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820109A1 |

| СЕЙСМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2161810C1 |

| Гидроусилитель рулевого управления транспортного средства | 1977 |

|

SU695544A3 |

| КОНЦЕВАЯ ГАЙКА | 1996 |

|

RU2109993C1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| Орган управления гидроприводом тормоза | 1979 |

|

SU920292A1 |

| ИНСТРУМЕНТ ДЛЯ ПОДГОТОВКИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ К РАБОТЕ НАСОСНОГО ОБОРУДОВАНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2023 |

|

RU2818222C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| ПОРШНЕВОЙ КРИОГЕННЫЙ НАСОС | 2017 |

|

RU2684739C2 |

Авторы

Даты

1981-02-07—Публикация

1978-10-24—Подача