(54) ФОРМА ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления гипсобетонной смеси | 1977 |

|

SU734159A1 |

| Масса для изготовления гипсобетонныхиздЕлий | 1978 |

|

SU802228A1 |

| ФОРМА ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2369476C1 |

| Материал для изготовления форм, используемых в керамическом производстве | 1974 |

|

SU554241A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТИГЛЕЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2004 |

|

RU2264365C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2155114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИТНЫХ ИЗДЕЛИЙ | 1987 |

|

RU2018501C1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU944745A1 |

| Способ приготовления гипсобетонных изделий | 1990 |

|

SU1747420A1 |

1

Изобретение относится к технике формования керамических изделий методом шликерного литья из- водных суспензий в порисT()ie формы и может найти применение в керамической, металлургической и других отраслях промышленности.

ИзЕвестна гипсовая форма для литья из водных суспензий кварцевого стекла крупногабаритных керамических сталеразливОчных стаканов, содержащая каркас, несущий формообразующую матрицу, причем форма имеет одинаковую по высоте пористость и,соответственно, всасывающую способность 1,

Недостатком известной формы является неодновременность набора отливки во времени по высоте формы при формовании крупногабаритных изделий, высота которых 0,5- 2 м, толщина 10-40 мм и более, как сливным, так и Р1аливным методами. Объясняетcjr это тем, что скорость набора отливки крупногабаритного изделия по высоте зависит от гидростатического давления, создаваемого водным щликером на стенки пористой формы. Отставание набора отливки в верхти, неравномерному уплотнению отливки и к появлению внутренних напряжений, которые нередко приводят к разрушению отливки в форме.

Наиболее близкой к предложенному изобретению является форма для литья керамических изделий, содержащая смонтированную в каркасе формообразу1Ьщую матрицу 2.

Недостатко.м известной формы является то, что при литье крупногабаритных изделий сложного профиля пористость изделий получается неоднородной, что снижает их качество.

Цель настоящего изобретения - повыщение качества крупногабаритных изделий сложного профиля.

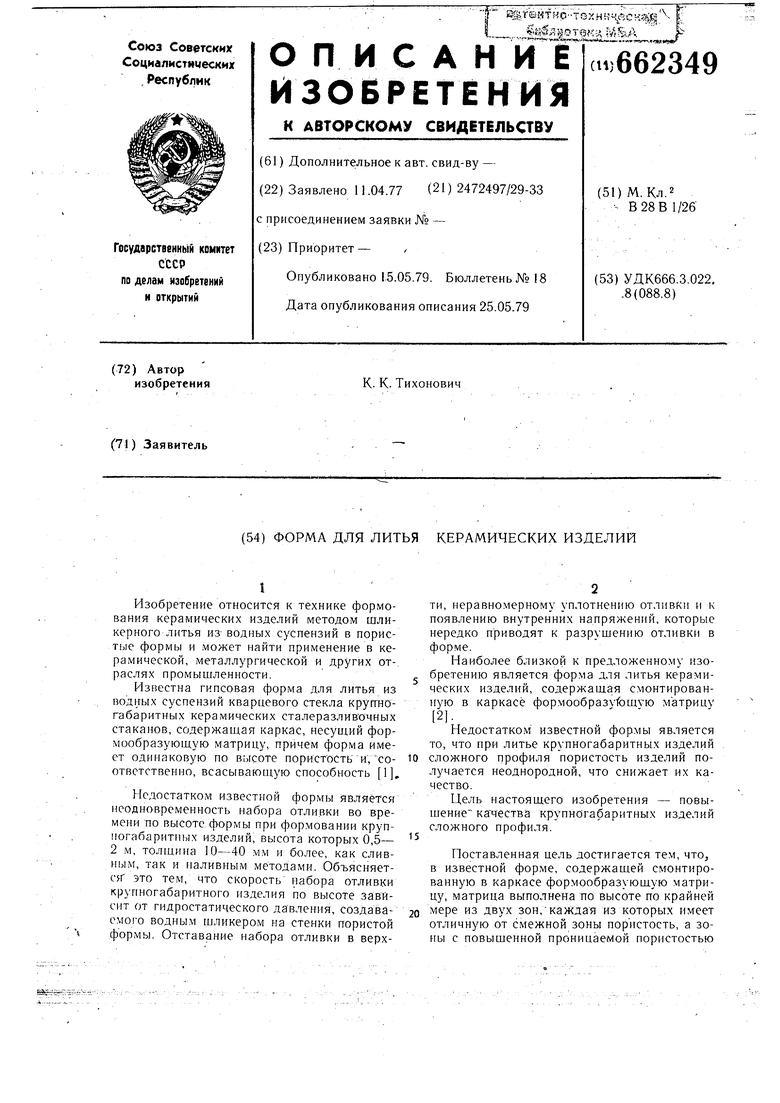

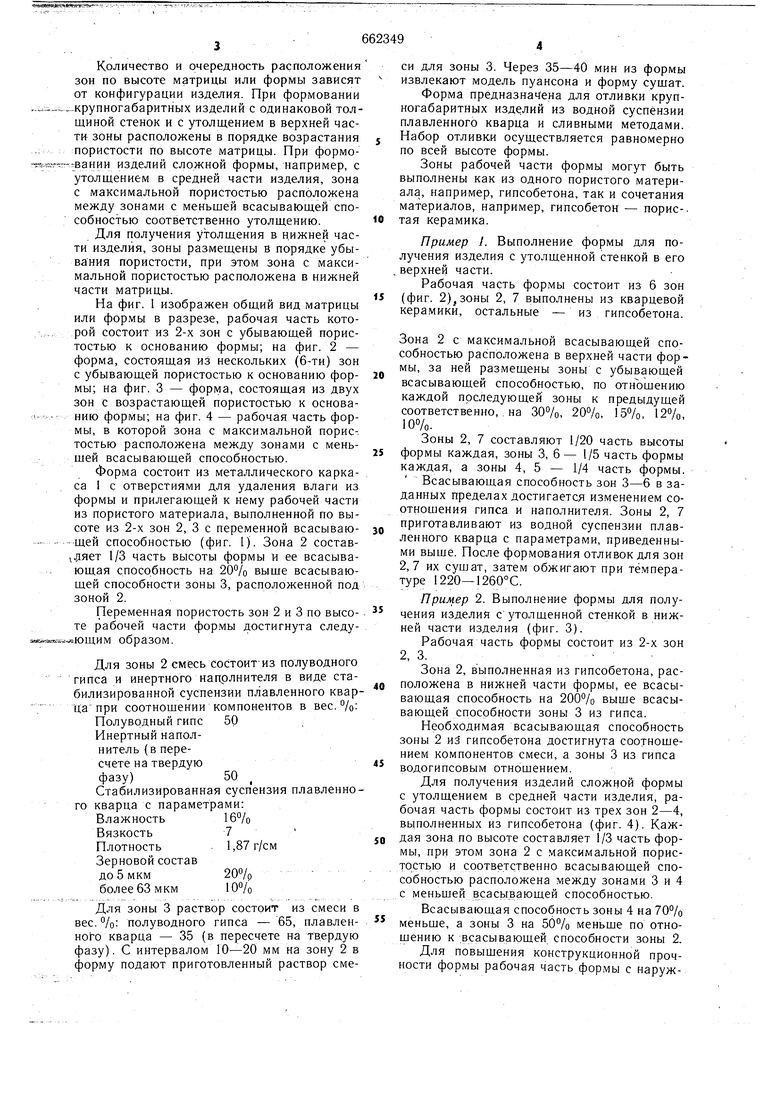

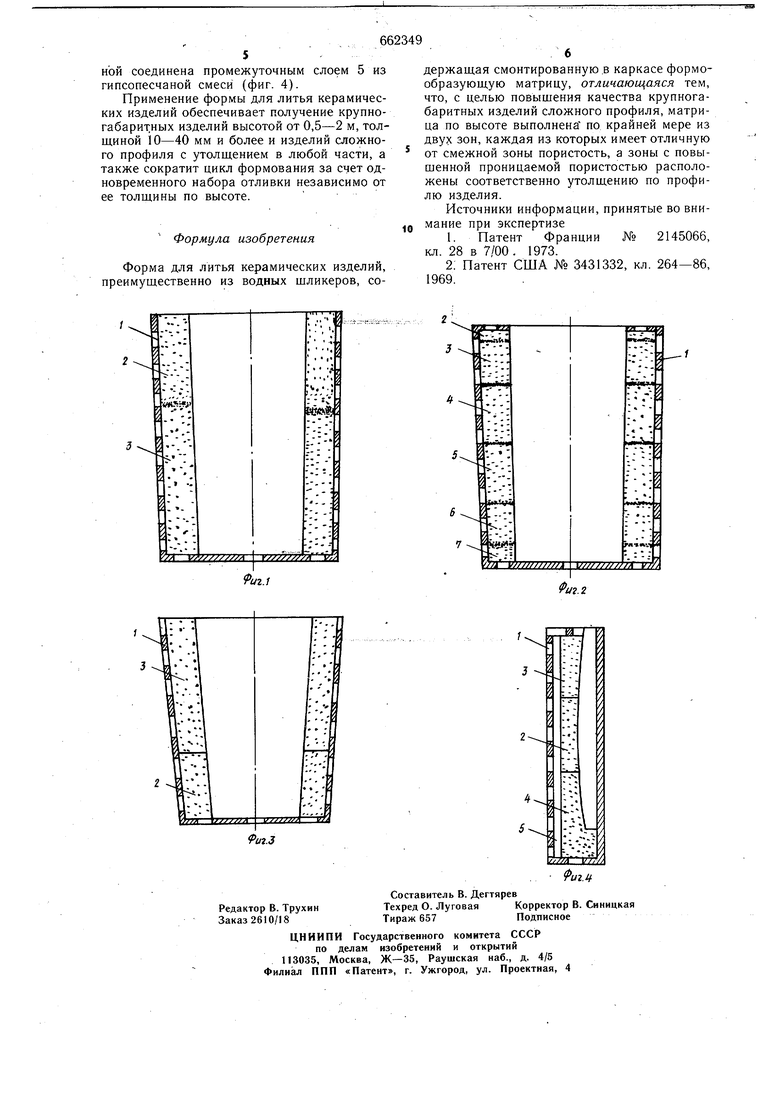

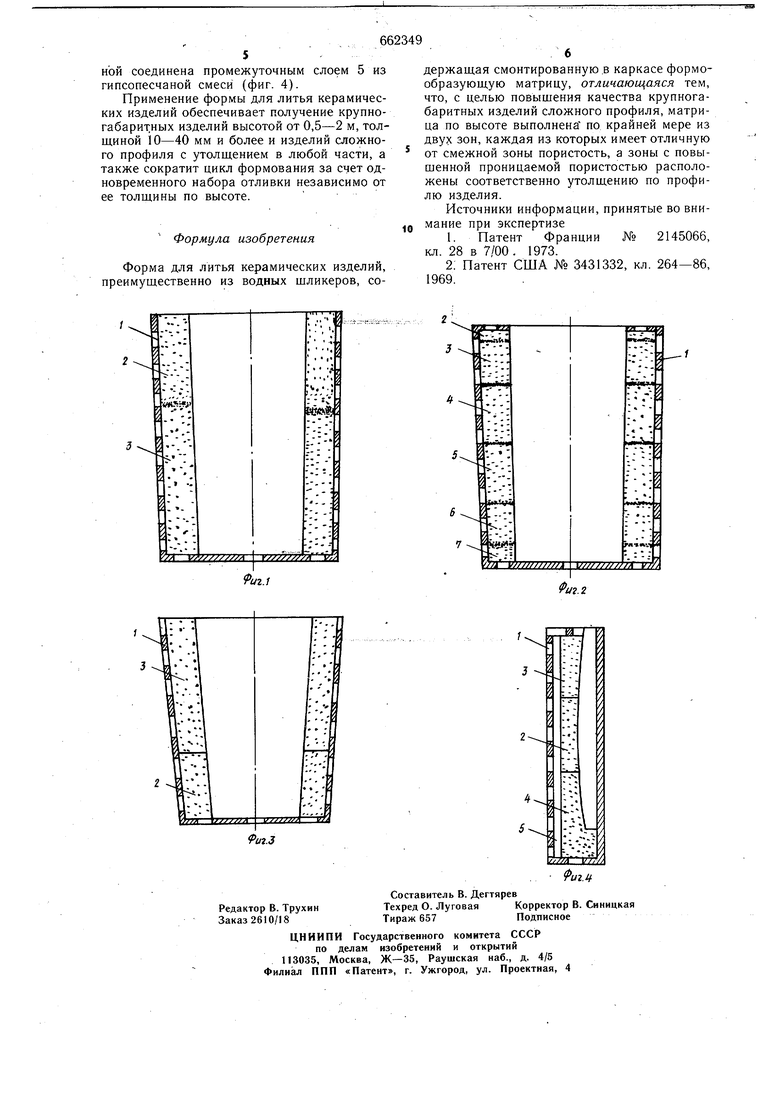

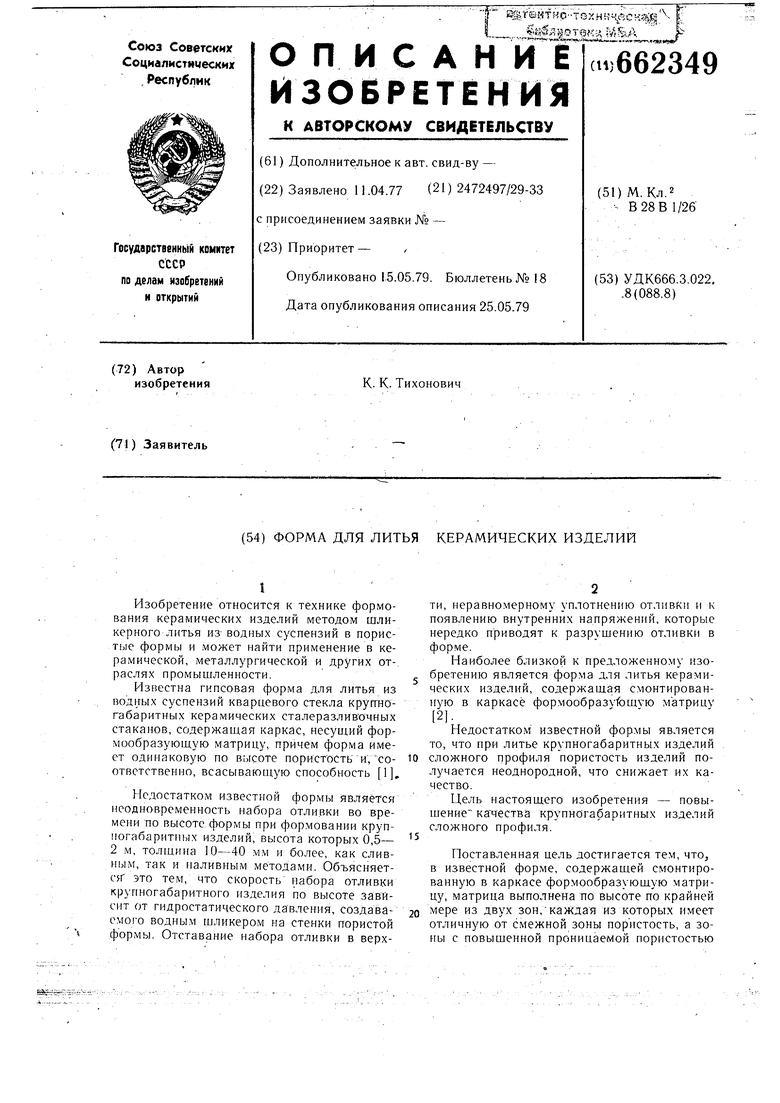

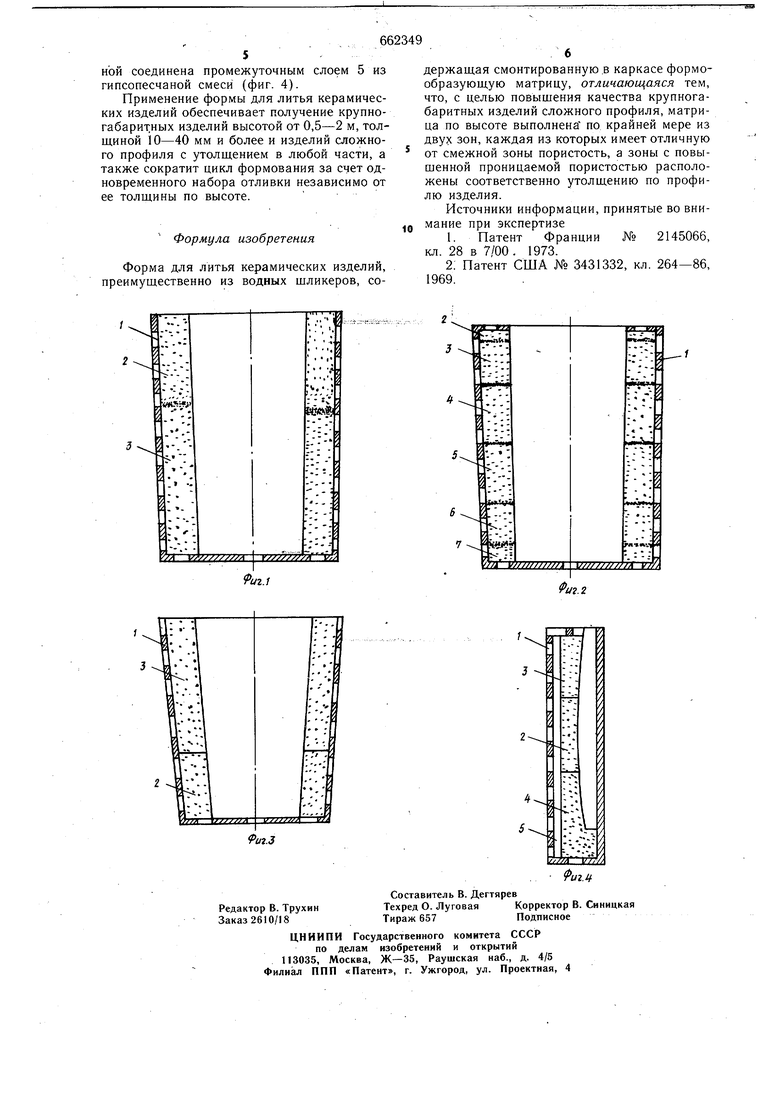

Поставленная цель достигается тем, что, в известной форме, содержащей смонтированную в каркасе формообразующую матрицу, матрица выполнена по высоте по крайней мере из двух зон,каждая из которых имеет отличную от смежной зоны пористость, а зоны с повышенной проницаемой пористостью Количество и очередность расположения зон по высоте матрицы или формы зависят от конфигурации изделия. При формовании -крупногабаритных изделий с одинаковой толщиной стенок и с утолщением в верхней части зоны расположены в порядке возрастания пористости по высоте матрицы. При формо--вании изделий сложной формы, например, с утолщением в средней части изделия, зона с максимальной пористостью расположена между зонами с меньшей всасывающей способностью соответственно утолщению. Для получения утолщения в н.ижней части изделия, зоны размещены в порядке убывания пористости, при этом зона с максимальной пористостью расположена в нижней части матрицы. На фиг. 1 изображен общий вид матрицы или формы в разрезе, рабочая часть которой состоит из 2-х зон с убывающей пористостью к основанию формы; на фиг. 2 - форма, состоящая из нескольких (6-ти) зон с убывающей пористостью к основанию формы; на фиг. 3 - форма, состоящая из двух зон с возрастающей пористостью к основанию формы; на фиг. 4 - рабочая часть формы, в которой зона с максимальной порис-. тостью расположена между зонами с меньщей всасывающей способностью. Форма состоит из металлического каркаса I с отверстиями для удаления влаги из формы и прилегающей к нему рабочей части из пористого материала, выполненной по высоте из 2-х зон 2, 3 с переменной всасываю-щей способностью (фиг. I). Зона 2 составх41яет 1/3 часть высоты формы и ее всасывающая способность на 20% выще всасывающей способности зоны 3, расположенной под зоной 2. Переменная пористость зон 2 и 3 по высоте рабочей части формы достигнута следу, образом. Для зоны 2 смесь состоит из полуводного гипса и инертного наполнителя в виде стабилизированной суспензии плавленного кварца при соотнощении компонентов в вес. %: Полуводный гипс 50 Инертный наполнитель (в пересчете на твердую фазу) 50 Стабилизированная суспензия плавленного кварца с параметрами: Влажность 16/о Вязкость 7 Плотность 1,87 г/см Зерновой состав до 5 мкм более 63 мкм Для зоны 3 раствор состоит из смеси в вес. %: полуводного гипса - 65, плавленного кварца - 35 (в пересчете на твердую фазу). С интервалом мм на зону 2 в форму подают приготовленный раствор смеСИ для зоны 3. Через 35-40 мин из формы извлекают модель пуансона и форму сущат. Форма предназначена для отливки крупногабаритных изделий из водной суспензии плавленного кварца и сливными методами. Набор отливки осуществляется равномерно по всей высоте формы. Зоны рабочей части формы могут быть выполнены как из одного пористого материала, например, гипсобетона, так и сочетания материалов, например, гипсобетон - порис-. тая керамика. Пример I. Выполнение формы для получения изделия с утолщенной стенкой в его верхней части. Рабочая часть формы состоит из 6 зон (фиг. 2),зоны 2, 7 выполнены из кварцевой керамики, остальные - из гипсобетона. Зона 2 с максимальной всасывающей способностью расположена в верхней части формы, за ней размещены зоны с убывающей всасывающей способностью, по отнЪщению каждой последующей зоны к предыдущей соответственно, на 30%, 20%, 15%, 12%, 10%. Зоны 2, 7 составляют 1/20 часть высоты формы каждая, зоны 3, 6- 1/5 часть формы каждая, а зоны 4, 5 - 1/4 часть формы. Всасывающая способность зон 3-6 в заданных пределах достигается из.менением соотношения гипса и наполнителя. Зоны 2, 7 приготавливают из водной суспензии плавленного кварца с параметрами, приведенными выще. После формования отливок для зон 2,7 их сущат, затем обжигают при тё.мпературе 1220-1260°С. Пример 2. Выполнение формы для получения изделия с утолщенной стенкой в нижней части изделия (фиг. 3). Рабочая часть формы состоит из 2-х зон 2, 3. Зона 2, выполненная из гипсобетона, расположена в нижней части формы, ее всасывающая способность на 200% выще всасывающей способности зоны 3 из гипса. Необходимая всасывающая способность зоны 2 из гипсобетона достигнута соотнощением компонентов смеси, а зоны 3 из гипса водогипсовым отнощением. Для получения изделий сложной формы с утолщением в средней части изделия, рабочая часть формы состоит из трех зон 2-4, выполненных из гипсобетона (фиг. 4). Каждая зона по высоте составляет 1/3 часть формы, при этом зона 2 с максимальной пористостью и соответственно всасывающей способностью расположена между зонами 3 и 4 с меньшей всасьшающей способностью. Всасывающая способность зоны 4 на 70% меньще, а зоны 3 на 50% меньще по отнощению к .всасывающей способности зоны 2. Для повышения конструкционной прочности формы рабочая часть формы с наруж

Авторы

Даты

1979-05-15—Публикация

1977-04-11—Подача