t

Изобретение относится к области получения полимерно-масляных олиф на основе масел и полимеров, в частности полученных из непредельных углеводородов, входящих в состав фракции смолы пиролиза нефтепродуктов .

Известен способ получения олифы сплавлением при 280°С высыхающего масла с инденкумароновой смолой с последующим растворением сплава в органических рггстворителях Ц .

Подобные олифы образуют быстро сохнущие покрытия, обладающие хорошим блеском, розливом и физикомеханическими свойствами.

Однако олифа обладает атмосферостойкостью и антикоррозионными свойствами только Б том случае, если в рецептуре льняное масло заменено тунговым на 85%; при отсутствии тунгового масла покрытие не обладает высокими качествами и используется для неответственных покрытий

Известен также способ получения олифы путем сплавления при 280-310 полувысыхающего или высыхающего масла с нефтеполимерной смолой 2.

Такая олифа образует плохо сохнущие покрытия, которые к тому же не

обладают достаточно высокой химической стойкостью и физико-механическими свойствами.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения олифы путем сплавления при 260-280с полурысыхающего растительного масла с нефтеполимерной смо0лой - продуктом полимеризации непредельных углеводородов, входящих в состав фракции смсош пиролиза нефти, выкипающей в интервале 130190°С З.

5

Для облегчения полимеризации масла и не имеющей двойных связей смолы вводят сшивающую добавку - дивинилстирольный олигомер.

Этот способ обладает перед други0ми подобными способами получения сплавов тем преимуществом, что позволяет использовать с хорошими результатами для сополимеризации не содер-кащую двойных связей нефте5полимерную смолу и полувысыхающее растительное масло. При этом получаемые покрытия обладают повьзшенной атмосферостойкостью, стойкостью к коррозии и стабильностью свойств в процесса эксплуатации. Получение

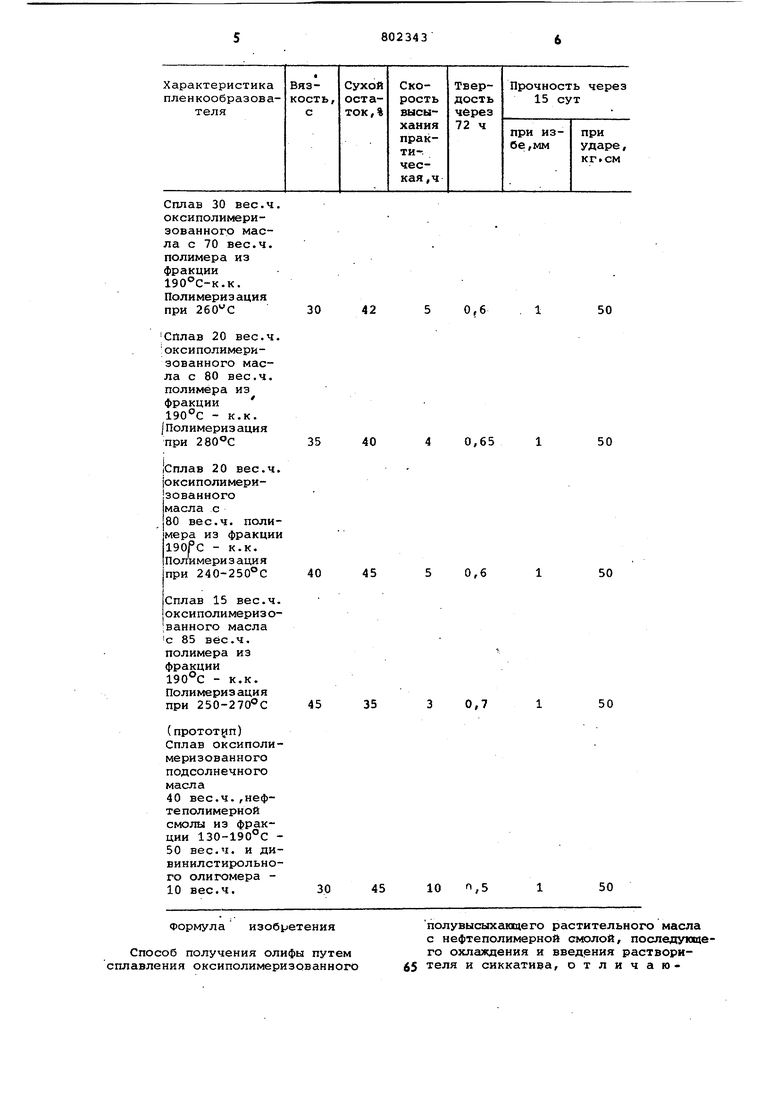

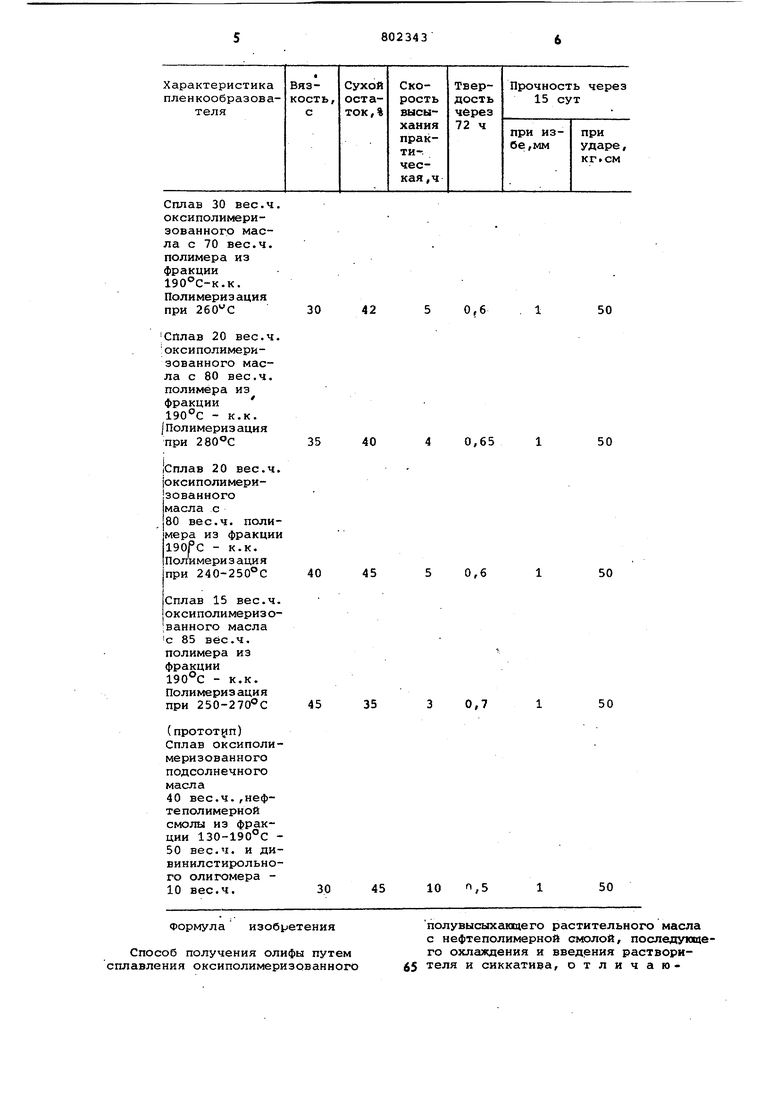

0 самой нефтеполимерной скюлы также облегчается, поскольку в рецептуру не требуется вводит дициклопентади ен. Расход пищевогомасла на единиц продукции уменьшается. Однако этот метод имеет свои недостатки, а именно: сплавление нефтеполимерной смолы и масла осуществлено .только в присутствии сшивающего агента и только при температурах выше 2бО°С; масла требуется вво дить не меньше 40% от веса смолы; процесс получения сополимера сопровождается полимеризацией самого ма;сла, что может привести к желатинизации вещества. Целью изобретения является сниже ние количества используемого растительного масла и температуры процес са, а также повышение твердости покрытия . Поставленная цель достигается те что в качестве нефтеполимерной смол используют смолу с йодным числом 1-10 и температурой размягчения 80100°С, полученную полимеризацией непредельных углеводородов, входящи во фракцию смолы пиролиза нефтяных углеводородов с температурой выкипа ния (смола СВН). В состав этой фракции входят винилнафталин, его метилированные ..производные и другие алкенилароматические соединения. Смола СВН (винилнафталиновая) достаточно легко сплавляется с растительным маслом без использования сшивающих агентов. Пример 1. 30 вес.ч. оксиполимеризованного растительного полувысыхающего (хлопкового) масла и 70 вес.4. стирольно-инденовой смолы помещают в реактор с мешалкой и нагревают до 260°С. После выдержи вания при этой температуре в течение 6 ч смесь охлаждают до , добавляют к ней 10 вес.ч. свинцовомарганцевого сиккатива и 95 вес.ч. растворителя. Результаты испытаний приведены в таблице. Пример 2. 20 вес.ч. оксиполимеризованного подсолнечного мас ла и 80 вес.ч. стирольно-инденовой смолы помещают в реактор и нагревают до . После выдерживаНИН при этой температуре в течение 4 ч смесь охлаждают до 14ос, добавляют к ней 10 вес.ч. свинцовомарганцевого сиккатива и 100 вес.ч. растворителя. Результаты приведены в таблице. Пример 3. 20 вес.ч. оксиполимеризованного растительного масла и 80 вес.ч. стирольно-инденовой смолы помещают в реактор и нагревают в течение 10 ч при 240-250°С. Затем смесь охлаждают до 140 С, добавляют к ней 10 вес.ч. свинцово-марганцевого сиккатива и 100 вес.ч. растворителя. Результаты испытаний приведены в таблице. Пример 4. 15 вес.ч. оксиполимеризованного подсолнечного масла и 85 вес.ч. стирольно-инденовой смолы помещают в реактор и нагревают при 270-с до полной совмести-. мости, т.е. в течение 5 ч, охлаждают до 140 С, добавляют 10 вес.ч. . свинцово-марганцевого сиккатива и 100 вес.ч. растворителя. Результаты испытаний приведены в таблице. Пример 5 (прототип). 50 вес.ч. оксиполимеризованного масла, 40 вес.ч. нефтеполимерной смолы из фракции 130-190 С и 10 вес.ч. дивинилстирольного олигомера помещают в реактор и нагревают при 2бО-280-С до полной совместимости, т.е. в течение б ч, охлаждают до , добавляют 10 вес.ч. свинцовомарганцевого сиккатива и 100 вес.ч. растворителя. Предлагаемый способ получения олифы имеет следующие преимущества перед прототипом: пищевого масла в основу для ее приготовления требуется вводить не 40, а 15-30%; по указанной выше причине сплав получается более гомогенным и образует более прочные и быстровысыхающие пленки; сплавление масла со смолой, вследствие большого числа в нефтеполимерной смоле метильных групп, осуществляется легче и при более низкой температуре. Цвет получаемой олифы темный и позволяет получать краски только темных тонов. Однако она может быть широко использована также для проолифки строительных материалов.

Сплав 30 вес.ч. оксиполимеризованного масла с 70 вес.ч. полимера из фракции .K. Полимериз ация при

сплав 20 вес.ч.

; оксиполимеризованного масла с 80 вес.ч. полимера из фракции 190°С - к.к.

(Полимеризация

при 280°С

|Сплав 20 вес.ч. |оксиполимеризованногомасла с

80 вес.ч. полимера из фракции 190Рс - к.к. Полимериз ация при 240-250°С

Сплав 15 вес.ч. оксиполимеризо|ванного масла с 85 вес.ч. полимера из фракции 190°С - к.к. Полимеризация при 250-270°С

(прототип) Сплав оксиполимеризованногоподсолнечного масла

40 вес.ч.,нефте пол име рной смолы из фракции 130-190°С 50 вес.ч. и дивинилстирольного олигомера 10 вес.ч.

Формула изобретения

Способ получения олифы путем сплавления оксиполимеризованного

0,6

50

50

0,65

50

5 0,6

50

3 0,7

50

10 Г),5

полувысыхающего растительного масла с нефтеполимерной смолой, последукхаего охлаждения и введения раствориЙ5 теля и сиккатива, отличающ и и с я тем, целью снижения количества используемого растительного масла и температуры процесса, а также сокращения времени высыхания и повышения твердости покрытия, в качестве нефтеполимерной смолы используют смолу с йодным числом 1-10 и температурой размягчения 80-100 С, полученную полимеризацией непредельных углеводородов, входящих во фракцию смолы пиролиза нефтяных углево дородов с температурой выкипании 190с.

Источники информации, принятые во внимание при экспертизе

1. Paint of chemical Review, т, 22, с. 32, 1941.

2.Патент Франции № 142606, кл. С 09 D, опублик. 1966.

3.Авторское свидетельство СССР №579295, кл. С 09 F 7/06, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 2001 |

|

RU2185391C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО ПЛЕНКООБРАЗУЮЩЕГО | 2004 |

|

RU2261872C1 |

| Способ получения олифы | 1980 |

|

SU922126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 2000 |

|

RU2176251C1 |

| МАСЛЯНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2409596C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2266938C1 |

| Способ получения масляно-смоляного лака | 1981 |

|

SU975764A1 |

| Способ получения пленкообразующего | 1973 |

|

SU579295A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| Способ получения пленкообразующего | 1976 |

|

SU621710A1 |

Авторы

Даты

1981-02-07—Публикация

1977-04-14—Подача