Изобретение относится к термической обработке сталей и сплавов, а именно к способам термической обработки инструмента для горячей штамповки.

Известен способ термообработки штампов для горячего деформирования металлов, заключающийся в нагреве выше критической точки Асз на 30 - 80°, выдержке при этой температуре, охлаждении в масле со скоростью выше критической скорости закалки для образования структуры мартенсита и однократного отпуска, при котором штамп устанавливают хвостовиком в специальную печь и нагревают хвостовик, а прогрев штампа происходит путем теплопередачи по телу штампа, обеспечивающий твердость гравюры НRe 52 - 52 и твердость хвостовика HRc 30 - 33.

Недостатком известного способа является то, что трудно контролировать температуру нагрева гравюры и обеспечить ее заданную твердость. Поэтому такую схему отпуска применяютлишь для неответственных малонагруженных штампов.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу, является способ закалки штампов для горячего деформирования металлов, заключающийся в нагреве выше критической скорости закалки для образования структуры мартенсита при покачивании штампа в масле, а затем подвешивание в баке с маслом при направленной подаче; струи масла на гравюру и зеркало штампа и двукратный отпуск для получения структуры сорбита или тростита. Сначала штамп отпускают в камерной печи для получения твердости всего штампа HRc 52 - 54, а затем его устанавливают хвостовиком в специальную печь и выдерживают в ней для получения твердости хвостовика HRc 30 - 33. Таким образом получаем твердость гравюры штампа Н PC 52 - 54 и твердость хвостовика HRc 30-33.

Недостатком известного способа является низкая производительность вследствие необходимости применения двухкратного отпуска.

со

С

х|

00

оо О

Јь 4

Цель изобретения - повышение производительности процесса.

Поставленная цель достигается тем, что согласно способа закалки штампов для горячего деформирования металлов, включающего нагрев до АСз + (30 - 80)°С, выдержку, охлаждение в масле со скоростью выше критической и отпуск, обеспечивающий твердость гравюры HRc 52 - 54 и твердость хвостовика HRc 30-32, перед охлаждением в гравюру штампа помещают полую водоох- лаждаемую вставку и совместно с ней ведут охлаждение в масле.

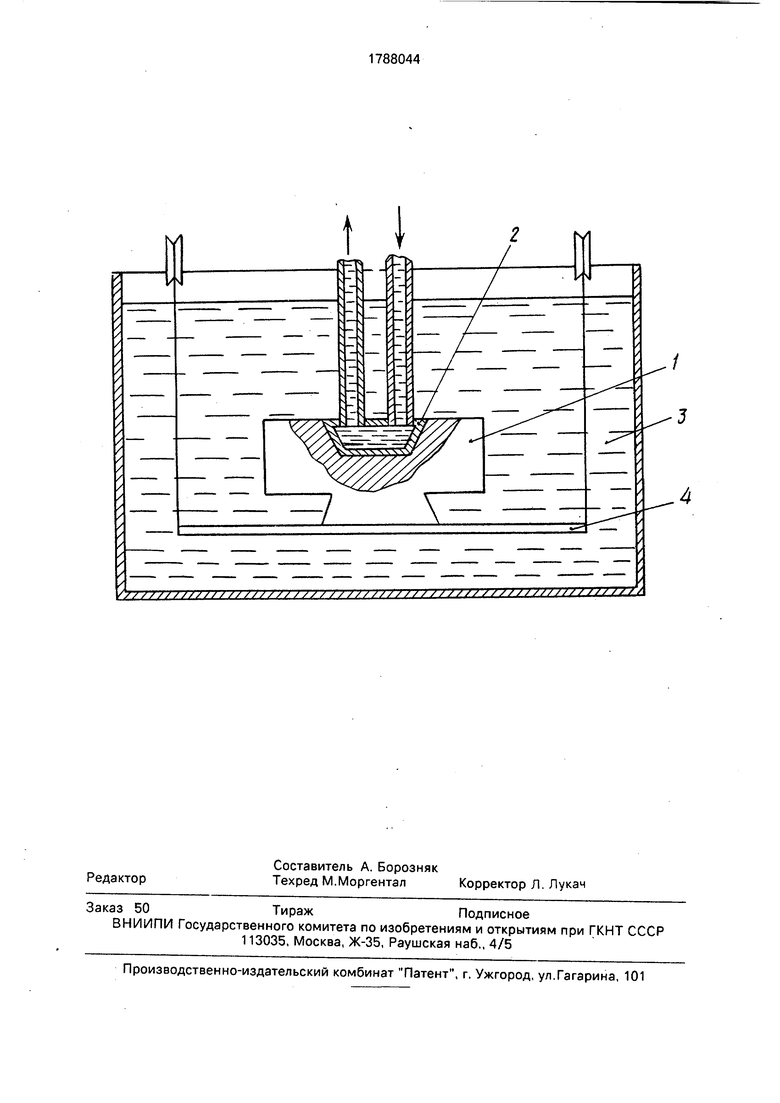

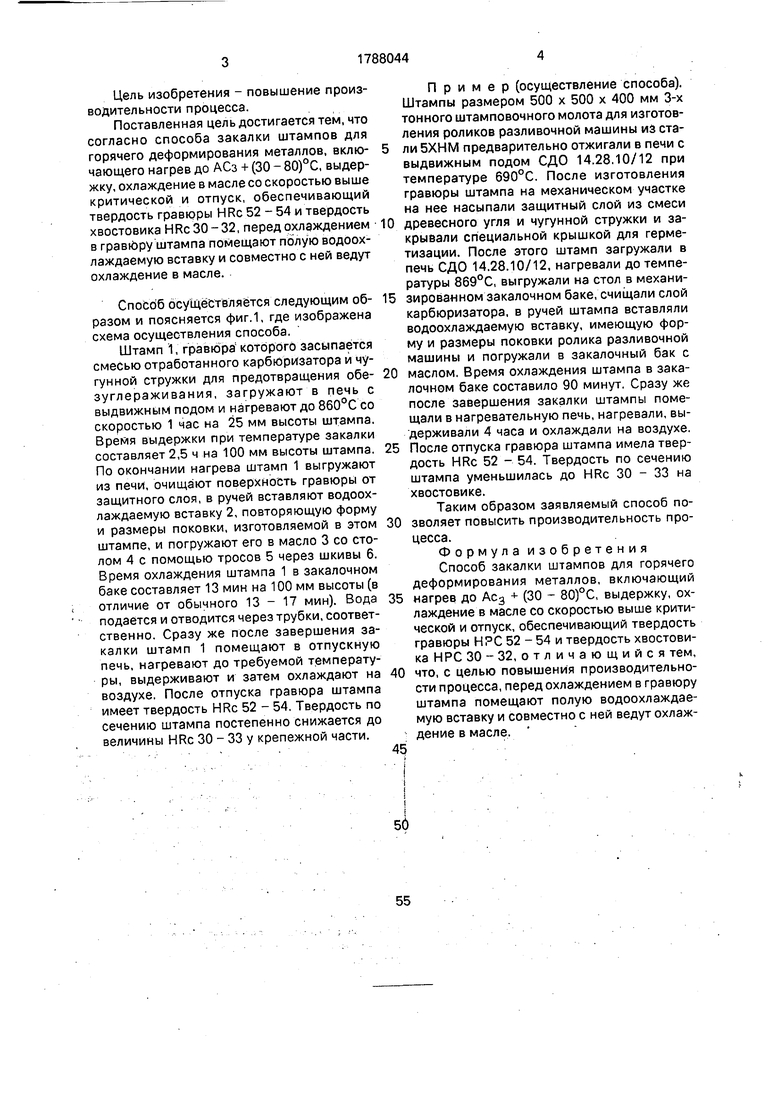

Способ осуществляется следующим образом и поясняется фиг.1, где изображена схема осуществления способа.

Штамп 1, гравюра1 которого засыпается смесью отработанного карбюризатора и чугунной стружки для предотвращения обе- зуглераживания, загружают в печь с выдвижным подом и нагревают до 860°С со скоростью 1 час на 25 мм высоты штампа. Время выдержки при температуре закалки составляет 2,5 ч на 100 мм высоты штампа. По окончании нагрева штамп 1 выгружают из печи, очищают поверхность гравюры от защитного слоя, в ручей вставляют водоох- лаждаемую вставку 2, повторяющую форму и размеры поковки, изготовляемой в этом штампе, и погружают его в масло 3 со столом 4 с помощью тросов 5 через шкивы 6. Время охлаждения штампа 1 в закалочном баке составляет 13 мин на 100 мм высоты (в отличие от обычного 13 - 17 мин). Вода подается и отводится через трубки, соответственно. Сразу же после завершения закалки штамп 1 помещают в отпускную печь, нагревают до требуемой температуры, выдерживают и затем охлаждают на воздухе. После отпуска гравюра штампа имеет твердость HRc 52 - 54. Твердость по сечению штампа постепенно снижается до величины HRc 30 - 33 у крепежной части.

Пример (осуществление способа). Штампы размером 500 х 500 х 400 мм 3-х тонного штамповочного молота для изготовления роликов разливочной машины из стали 5ХНМ предварительно отжигали в печи с выдвижным подом СДО 14.28.10/12 при температуре 690°С. После изготовления гравюры штампа на механическом участке на нее насыпали защитный слой из смеси

древесного угля и чугунной стружки и закрывали специальной крышкой для герметизации. После этого штамп загружали в печь СДО 14.28.10/12, нагревали до температуры 869°С, выгружали на стол в механизированном закалочном баке, счищали слой карбюризатора, в ручей штампа вставляли водоохлаждаемую вставку, имеющую форму и размеры поковки ролика разливочной машины и погружали в закалочный бак с

маслом. Время охлаждения штампа в закалочном баке составило 90 минут, Сразу же после завершения закалки штампы помещали в нагревательную печь, нагревали,выдерживали 4 часа и охлаждали на воздухе.

После отпуска гравюра штампа имела твердость HRc 52 - 54. Твердость по сечению штампа уменьшилась до HRc 30 - 33 на хвостовике.

Таким образом заявляемый способ позволяет повысить производительность процесса.

Формула изобретения Способ закалки штампов для горячего деформирования металлов, включающий

нагрев до Ас3 + (30 - 80)°С, выдержку, охлаждение в масле со скоростью выше критической и отпуск, обеспечивающий твердость гравюры НРС 52 - 54 и твердость хвостовика НРС 30-32, отличающийся тем,

что, с целью повышения производительности процесса, перед охлаждением в гравюру штампа помещают полую водоохлаждаемую вставку и совместно с ней ведут охлаждение в масле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей | 1990 |

|

SU1799922A1 |

| Способ термической обработки шестерен | 1990 |

|

SU1799921A1 |

| Способ термообработки крановых колес с увеличенной ступицей | 1990 |

|

SU1831507A3 |

| Способ термомеханической обработкишТАМпОВ | 1979 |

|

SU802383A1 |

| Способ восстановления рабочей гравюры штампового инструмента | 2022 |

|

RU2794078C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ обработки штампов для горячего деформирования | 1984 |

|

SU1280030A1 |

| Способ термомеханической обработки изделий | 1975 |

|

SU559972A1 |

| Способ термомеханической обработки биметаллических штампов | 1981 |

|

SU1020445A1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

Изобретение обеспечивает увеличение производительности труда при термической обработке инструмента для горячей штамповки и устранение необходимости в специальном оборудовании. Сущность: закалку штампа в масле совмещают с закалкой его гравюры водоохлаждаемой вставкой, повторяющей форму и размеры .поковки, изготов: ляемой в этом штампе. 1 ил.

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 0 |

|

SU212307A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| М.А.Тылкина | |||

| Учебн | |||

| пособие для ВУЗов, М., Высшая школа, 1977, с.395, 404. | |||

Авторы

Даты

1993-01-15—Публикация

1990-06-18—Подача