t1330187

Изобретение относится к термической обработке литейного чугуна и может быть использовано для закалки кулачковых валов в автомобильной, г; тракторной и транспортной промышленности.

Цель изобретения - получение деталей с высокой твердостью.

Приме р. Отливки кулачковых 10 валов из перлито-ферритного высоко- : прочного чугуна с шаровым графитом марки В445-5 после предварительной механической обработки термоо.брабаты- вают. Вначале осуществляется пооче- 15 редный индукционный нагрев шеек в кольцевом индукторе-спрейере,предназначенного для закалки шеек при

скорости 250-300°С/с с 1050-1075 с и охлаждение водяным душем с темпе- 20 ратурой 18-30 С. Потом индукционный нагрев кулачков в кольцевом индукторе-спрейере для закалки кулачков при скорости ,200-250°С/с с температурой 1075-1100°С и охлаждение во- 25 дяным душем с температурой 18-30 с до температуры самоотпуска. Самоотпуск кулачков и шеек кулачкового вала производят при 250-300°С за счет остаточной температуры в про- 30 |цесйе охлаждения водой на воздухе.

Кулачковые валы в количестве 200 шт, после предварительной обработки и забивки размоченных деревянных пробок в отверстия маслоканала 35 на шейках, устанавливались в центре закалочного станка конструкции НИИТВЧ им. В.П.Вологдина в вертикальном положении, установленных в линии механической обработки валов завода Серп 40 и Молот.

При закрытии крышки шкафа кулачковые валы начинают автоматически враш1аться в индукторах-спрейерах с частотой 100 об/мин. На одной из по- в зиций станка осуществляется поочередная закалха шеек кулачкового вала, а на.второй позиции - поочередная закалка кулачков. При нажатии кнопки Пуск включается нагрев шеек и ку- 50 лачков, длительность которого контролируется автоматически с помощью реле времени. По окончании нагрева автоматически включается подача воды с помощью реле времени, которое 55 контролирует .и длительность охлаждения до температуры самоотпуска шеек и кулачков. По окончании закалки

о с в п т в т т ш с с

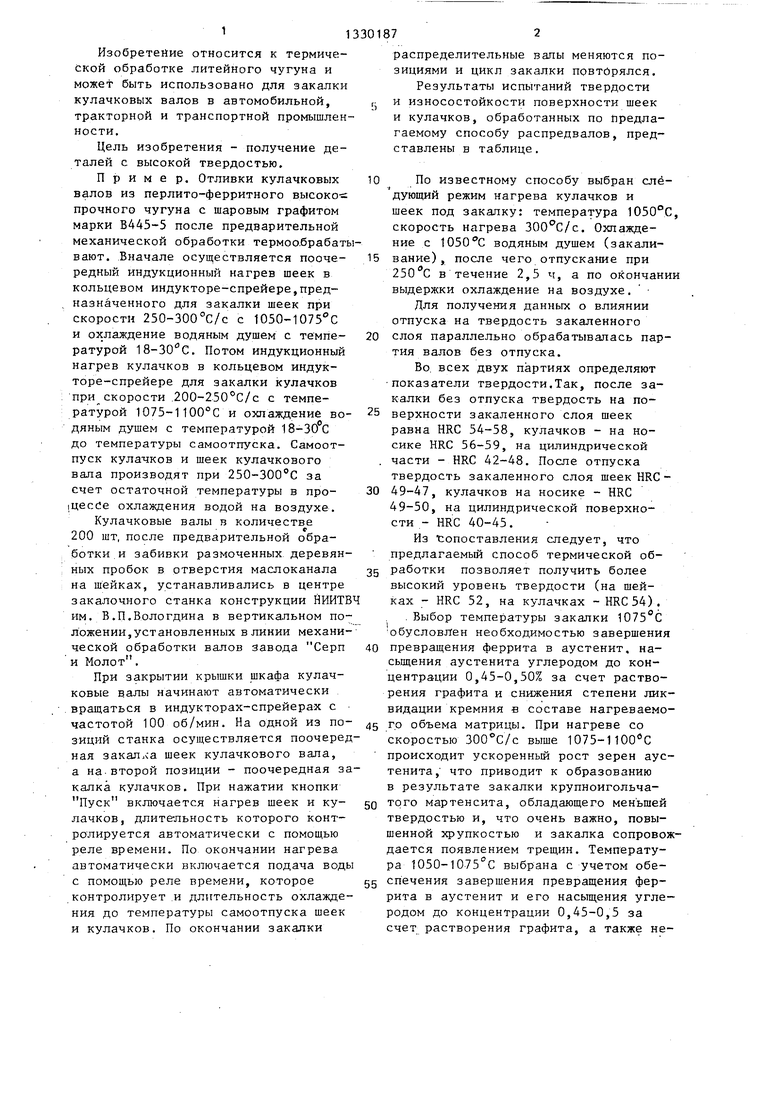

распределительные валы меняются позициями и цикл закалки повторялся. Результаты испытаний твердости и износостойкости поверхности шеек и кулачков, обработанных по Предлагаемому способу распредвалов, представлены в таблице.

По известному способу выбран следующий режим нагрева кулачков и шеек под закалку: температура 1050°С скорость нагрева . Охлаждение с водяным душем (закаливание) , после чего отпускание при

а по окончани

250 С в течение 2,5 выдержки охлаждение на воздухе. Для получения данных о влиянии отпуска на твердость закаленного слоя параллельно обрабатывалась партия валов без отпуска.

Во, всех двух партиях определяют показатели твердости.Так, после закалки без отпуска твердость на поверхности закаленного слоя шеек равна HRC 54-58, кулачков - на носике HRC 56-59, на цилиндрической части - HRC 42-48. После отпуска твердость закаленного слоя шеек HRC - 49-47, кулачков на носике - HRC 49-50, на цилиндрической поверхности - HRC 40-45.

Из Сопоставления следует, что предлагаемый способ термической обработки позволяет получить более высокий уровень твердости (на шейках - HRC 52, на кулачках - HRC54). . Выбор температуры закалки 1075 обусловлен необходимостью завершения превращения феррита в аустенит, на- сьодения аустенита углеродом до концентрации 0,45-0,50% за счет растворения графита и снижения степени ликвидации кремния в составе нагреваемого объема матрицы. При нагреве со скоростью выше 1075-1100 С происходит ускоренный рост зерен аустенита, что приводит к образованию в результате закалки крупноигольчатого мартенсита, обладающего меньшей твердостью и, что очень важно, повышенной хрупкостью и закалка сопроводается появлением трещин. Температура 1050-1075 с выбрана с учетом обеспечения завершения превращения феррита в аустенит и его насыщения углеродом до концентрации 0,45-0,5 за счет растворения графита, а также необходиомстью снижения степени ликва- .ции кремния с целью предотвращения образования мягких пятен на поверхности закаленного слоя шеек кулачковог вала. Нагрев со скоростью 250°С до температур ниже не завершает превращение феррита в аустенит.

Выбор скорости нагрева 300°С/с обусловлен возможностью стабильно осуществлять закалку шеек кулачкового вала без образования трещин на кромках отверстий маслоканала, расположенных в центральной части Шеек. Нагрев с большими скоростями, чем , сопровождается образованием трещин даже при использовании медных заглушек вместо размоченных деревянных пробок, забиваемых в отверстия . перед закалкой. Выбор скорости нагре ва связан с необходимостью получения мелкозернистого аустенита при нагреве до и интенсификацией процесса закалки шеек кулачкового вала.

Выбор температуры закалки обусловлен необходимостью завершения превращения феррита в аустенит в цилиндрической части кулачка, котора нагревается с меньшей скоростью, чем носок кулачка предотвращение большего его перегрева и необходимостью насыщения аустенита углеродом за счет растворения графита, особенно в цилиндрической части кулачка. При на- греве до температур вьш1е 1 очен сильно перегревается носок кулачка и на его краях возможно оплавление. Температура закалки 1075°С выбрана необходимостью завершения превращени феррита в аустенит при нагреве со скоростью 200 С/с, а также насыщение аустенита углеродом за счет растворения графита и снижения степени ликвации кремния особенно в цилиндриче- ской части кулачка. Нагрев до температур ниже 1075°С не обеспечивает полного превращения феррита в аустенит и после закалки на поверхности закаленного слоя имеются легкие пятна.

Выбор скорости нагрева 250 С/с обусловлен возможностью закалки без образования склонов на носках кулачков вала. Нагрев.с большими скоростями приводит к образованию сколов носиков кулачка.

Выбор скорости нагрева 200 С/с связан с предотвращением нагрева за

g 5 о 5

о 0 g

0

5

каленного соседнего кулачка до температуры выше в процессе нагрева следующего по очереди кулачка. Возможность нагрева закаленного кулачка при нагреве следующего обеспечивается малым расстоянием между ними, а в силу сужения магнитного поля внутри индуктора-спрейера он изготавливается несколько шире (на 4 - 6 мм) кулачка, поэтому при нагреве следующего кулачка неизбежен подогрев закаленного кулачка и особенно его носика.

Выбор охлаждения водяным душем при 18-30°С связан с необходимостью получения однородной высокой твердости закаленного слоя. Охлаждение эмульсией не позволяет получить твёрдость Bbmie HRC 35-40 и сопровождается образованием мягких пятен.

Выбор температуры самоотпуска обоснован максимальным снижением напряжений, особенно на носике кулачков (с 500-550 МПадо 330-375 МПа) без существенного снижения твердости (на HRC 2-3). Самоотпуск при больших температурах приводит к резкому снижению твердости закаленного слоя. Применение температуры самоотпуска 250 С основано возможностью производить закалку без трещин на шейках и кулачках и особенно без сколов на их носиках. Самоотпуск при меньших температурах не обеспечивает предотвращение образования трещин и сколов на шейках и кулачках вала.

Таким образом, кулачковые чугунные валы, обработанные предлагаемым способом обладают более высокой твердостью, а следовательно и износостойкостью по сравнению с валами, обработанными известным способом.

Формула изобретен и. я

Способ термической обработки изделий из высокопрочного чугуна, преимущественно кулачковых распределительных валов, включающий индукционный нагрев, закалку и отпуск, о т - личающийс я тем, что, с це- 1лью получения деталей с высокой твердостью, нагрев кулачков проводят со скоростью 200-250 С/с до 1075 - , шеек - со скоростью 250 - , ЗОО С/с до 1050 - 1075 С, а закалку осуществляютохлаждением водя-- ным душем с температурой 18 - до температуры самоотпуска 250 -300 С.

Составитель В.Китайский Редактор И.Сегляник Техред и,Попович Корректор Е.Рошко

3542/28

Тираж 549.Подписное

ВНИИПИ Государственн-ого комитета СССР

ПО делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий из серого чугуна | 1986 |

|

SU1477750A1 |

| Способ термической обработки деталей из высокопрочного чугуна | 1986 |

|

SU1475935A1 |

| Способ термической обработки изделий из высокопрочного чугуна | 1987 |

|

SU1576580A1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| Способ термической обработки деталей из ферритного чугуна | 1986 |

|

SU1357442A1 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| Способ закалки распределительного вала | 1980 |

|

SU1129244A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

| Способ термической обработки чугуна | 1979 |

|

SU899685A1 |

Изобретение относится к области термической обработки литейного чугуна и может быть использсЗвано для закалки кулачковых валов в автомобильной, тракторной и транспортной промышленности. Цель - получение деталей с высокой твердостью. Распределительный вал из высокопрочного чугуна термообрабатывают путем индукционного нагрева шеек со скоростью 250-300 С/с до температуры 1050-1075 С, а кулачков со скоростью 200-250 С/с до температуры 1075-1100°С и затем охлаждают водяным душем с температурой 18-30°С до температуры самоотпуска 250-300 С с последующим охлаждением на воздухе. 1 табл. (Л с Од со 00

| Литейное производство, 1983, № 9 | |||

| с. | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1987-08-15—Публикация

1985-11-10—Подача