Изобретение относится к машиностроению, а именно к способу термообработки опорных и поддерживающих катков из сложнолегированных улучшаемых сталей.

Техническим результатом изобретения является повышение износостойкости и долговечности катков гусеничных машин в 1,5-2 раза.

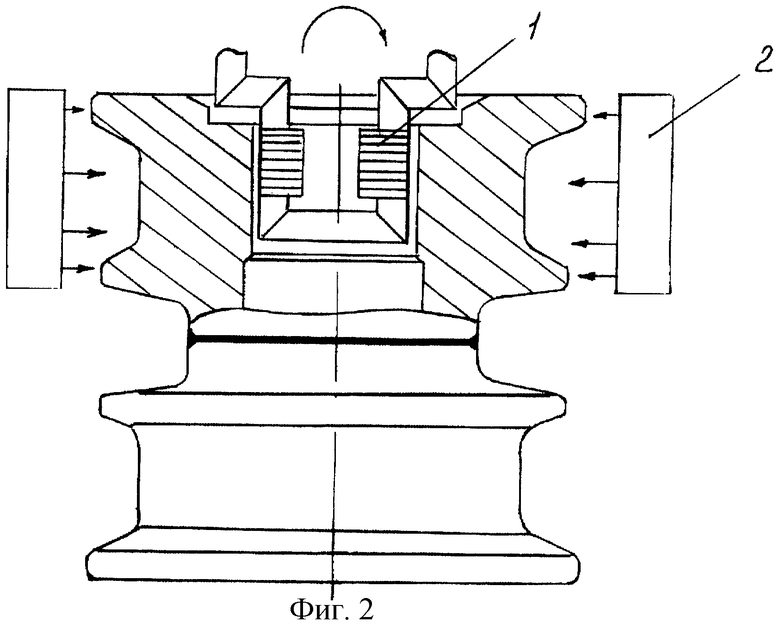

Сущность изобретения состоит в том, что катки подвергаются объемной термообработке - нагрев в печи до температуры 850-870°С в течение 1,5-2 часов, затем производится интенсивное дифференцированное охлаждение водой рабочих поверхностей в кольцевом спрейере со скоростью, близкой к критической скорости закалки на мартенсит, в течение 1,5 минут для получения твердости на поверхности катка ≥53 HRC, а на глубине h=20 мм, HRC ≥45, далее происходит снижение интенсивности охлаждения в 2-3 раза с целью исключения сквозного прокаливания и получения на внутренней поверхности катка твердости ≤40HRC. Затем каток подвергается низкому отпуску 180±10°С в течение 3 часов для снятия остаточных напряжений.

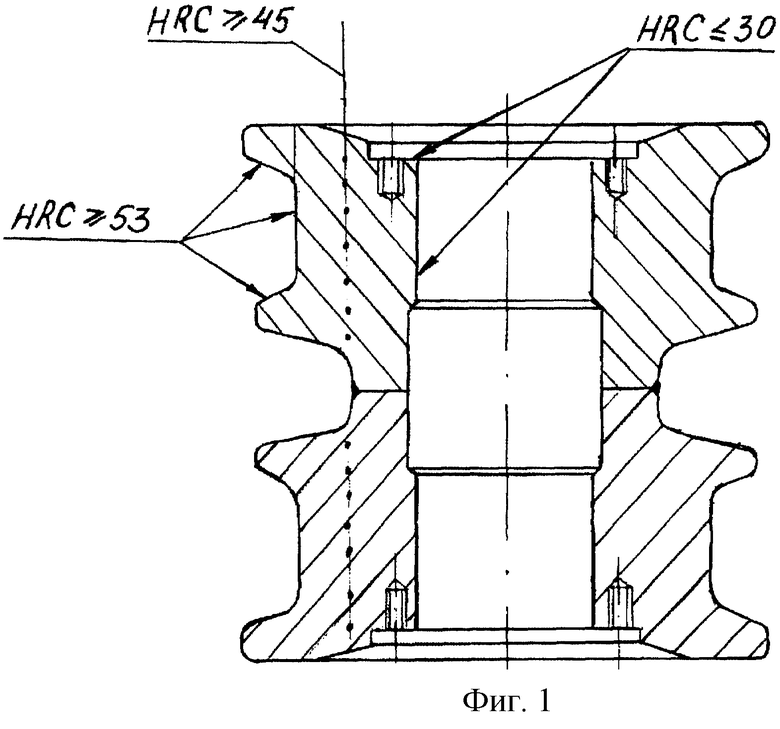

Учитывая, что внутренние поверхности катка подвергаются последующей механической обработке (расточка, сверловка и нарезка резьбы), для получения удовлетворительной обрабатываемости и экономии режущего инструмента данная поверхность подвергается отпуску ТВЧ при температуре 600-650°С в течение 3-4 минут для обеспечения твердости ≤30 HRC, при этом рабочие закаленные поверхности подстуживаются специальным спрейером для исключения нагрева их более чем на 200°С.

Известен способ упрочнения рабочих поверхностей катков токами высокой частоты на глубину h≥15 мм и твердостью HRC≥53 (Демичев А.Д. Поверхностная закалка индукционным способом. - Л.: Машиностроение, 1990 (Библиотечка высокочастотника-термиста, вып.2)).

Недостатком данного способа является невозможность получения заданной глубины закаленного слоя (HRC≥45 на глубине 20 мм), перегрев поверхностных слоев при нагреве ТВЧ и, как следствие, повышенный износ детали в эксплуатации. Наиболее близким аналогом к изобретению является способ термической обработки стальных колес, включающий нагрев до температуры аустенизации, выдержку, дифференцированное охлаждение обода водой и отпуск при температуре 300±50°С (см. патент РФ №2124056, MПК C 21 D 9/34).

Использование данного способа для целей упрочнения катков не представляется возможным, т.к. не обеспечивает заданных технический условий (твердость на рабочей поверхности HRC≥53, на глубине h=20 мм HRC≥45, а на внутренней поверхности катка ≤30 HRC).

Технический результат, на достижение которого направлено изобретение, заключается в повышении износостойкости и долговечности, т.е. повышении ресурса катков в 1,5-2 раза.

Для достижения технического результата заявляется способ закалки катков, включающий объемную термообработку с дифференцированным спрейерным охлаждением рабочих поверхностей, низкий отпуск для снятия остаточных напряжений и отпуск ТВЧ внутренней поверхности катка с целью снижения твердости.

Пример осуществления способа

Опорные и поддерживающие катки, изготовленные из сложнолегированной стали, устанавливают по одному в оправку, подвергают нагреву в печи до закалочной температуры 850-870°С в течение 1,5-2 часов.

Конструктивно оправка выполнена таким образом, чтобы исключить попадание охлаждающей воды во внутреннюю полость катка. Затем деталь вместе с оправкой перемещают в кольцевой спрейер, подают охлаждающую воду под давлением 3-4 атм. через систему отверстий диаметром 2 мм на рабочую поверхность катка в течение 1,5 мин. При этом на рабочей поверхности образуется мартенситная структура с твердостью ≥53 HRC, а на глубине h=20 мм твердость ≥45 HRC (фиг.1).

Для исключения сквозного прокаливания и получения возможно минимальной твердости на внутренней поверхности снижают интенсивность спрейерного охлаждения за счет уменьшения давления воды. Такая схема дифференцированного охлаждения позволяет охлаждать еще незакаленные внутренние участки детали со скоростью ниже критической и обеспечить твердость не более 40 HRC, а также исключить снижение твердости уже закаленных рабочих участков за счет внутреннего тепла. Для снятия остаточных напряжений после закалки деталь подвергается низкому отпуску 180±10°С в течение 3-х часов. Затем для улучшения механической обрабатываемости внутренние участки катка подвергают нагреву токами высокой частоты (ТВЧ) до температуры 600-650°С, со скоростью нагрева - 4-6°С/сек, на глубине 10-15 мм и поддержанием заданной температуры в течение 3-4 минут. Нагрев с большей скоростью не допустим, т.к. возможно образование трещин вследствие больших внутренних напряжений, вызванных резким перепадом температур по сечению детали.

Нагрев производится специальным индуктором 1 на высокочастотной установке с питающей частотой тока f=2,4 кГц, мощность нагрева 30-40 кВт. При этом закаленные рабочие поверхности катка с твердостью ≥53 HRC охлаждаются подстуживающим спрейером 2 для исключения их нагрева выше 200°С и не допустимого снижения твердости (фиг.2).

Такой высокочастотный отпуск позволит снизить твердость внутренней поверхности катка до величины не более 30 HRC на глубину 10-15 мм, что конструктивно приемлемо и позволит производить окончательную механическую обработку (расточка, глубокое сверление, нарезка резьбы) без предъявления к режущему инструменту повышенных требований по стойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ ПОЛУМУФТ И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170273C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Способ закалки изделий | 1987 |

|

SU1463773A1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| Способ термической обработки железнодорожных колес | 1983 |

|

SU1186662A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

Изобретение относится к машиностроению, а именно к способу термообработки опорных и поддерживающих катков из сложнолегированных улучшаемых сталей. Сущность изобретения состоит в том, что катки нагревают в печи до закалочной температуры 850-870°С в течение 1,5-2 часов, затем проводят интенсивное дифференцированное охлаждение водой рабочих поверхностей в течение 1,5 минут для закалки на мартенсит (твердость на поверхности HRC≥53, на глубине h=20 мм, HRC≥45), уменьшение интенсивности охлаждения для получения твердости на внутренней поверхности ≤40 HRC, низкий отпуск 180±10°С и последующий отпуск токами высокой частоты внутренней поверхности до температуры 600-650°С, со скоростью 4-6°С/сек на глубину 10-15 мм для получения твердости ≤30 HRC. Закалка рабочих поверхностей катка на высокую твердость и большую глубину позволит повысить их износостойкость и долговечность в 1,5-2 раза, а низкая твердость внутренней поверхности, подвергаемая окончательной механической обработке, даст возможность использовать обычный режущий инструмент без предъявления к нему повышенных требований по стойкости. 2 ил.

Способ термической обработки катков гусеничных машин, включающий нагрев катка до закалочной температуры, дифференцированное спрейерное охлаждение рабочих поверхностей и последующий низкий отпуск, отличающийся тем, что отпуску токами высокой частоты подвергают внутреннюю поверхность катка до температуры 600-650°С, со скоростью 4-6°С/с на глубину 10-15 мм с одновременным подстуживанием закаленных рабочих поверхностей, до получения твердости ≤30 HRC на внутренней поверхности катка.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОЛЕС | 1997 |

|

RU2124056C1 |

| Установка для закалки катков | 1989 |

|

SU1730182A1 |

| Способ термической обработки железнодорожных колес | 1975 |

|

SU549485A1 |

| Способ термической обработки стальных цельнокатаных железнодорожных и крановых колес | 1984 |

|

SU1237716A1 |

Авторы

Даты

2004-11-20—Публикация

2003-04-21—Подача