(54) ПРЕОБРАЗОВАТЕЛЬ МЕХАНИЧЕСКОГО ПЕРЕМЕЩЕНИЯ В ГИДРАВЛИЧЕСКИЙ СИГНАЛ В СИСТЕМЕ РЕГУЛИРОВАНИЯ

ТУРБОМАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЕЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2212633C1 |

| Регулятор давления | 1974 |

|

SU728118A1 |

| Управляющий элемент сервомотора системы регулирования турбины | 1975 |

|

SU556225A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2031211C1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР СТАТИЧЕСКОГО НАПОРА ВОДЫ ДЛЯ ЗАКРЫТЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2475705C1 |

| Электрогидравлический усилитель | 1978 |

|

SU832139A1 |

| Промежуточный усилитель системы ре-гулиРОВАНия ТуРбиНы | 1979 |

|

SU850872A1 |

| Система управления рулевыми органами летательного аппарата | 1990 |

|

SU1744001A1 |

| Дросселирующий гидрораспределитель | 1988 |

|

SU1576742A1 |

| РАСХОДОМЕР | 2007 |

|

RU2362123C2 |

I

Изобретение относится к средствам автоматизации турбомашин.

Известны преобразователи механического перемещения в гидравлический сигнал в системе регулирования турбомашины, содержащие корпус с импульсной и сливными камерами и с подводящим патрубком, имеющим цилиндрическое и кольцевое сопла равной торцовой площади, направленные в противоположные стороны, и взаимодействующие с соплами две мембраны, жестко связанные между собой 1. В этих преобразователях одна из мембран нагружена давлением жидкости из предыдущего звена усиления, и при изменении этого давления перемещение мембран приводит к изменению слива из подводящего патрубка и к изменению сигнала на выходе преобразователя. Эти преобразователи не могут обеспечить достаточно щирокого диапазона регулирования.

Известен также преобразователь механического перемещения в гидравлический сигнал в системе регулирования турбомашины, содержащий корпус с импульсной и сливными камерами и с подводящим патрубком.

имеющим цилиндрическое и кольцевое сопла равной торцовой площади, направленные в противоположные стороны, и взаимодействующие с соплами две мембраны, жестко связанные между собой и с входным штоком 2. Для расширения диапазона регулирования в цилиндрическое сопло помещен с малым зазором уравновешивающий подвижный элемент, опертый на жесткий центр мембран и выполненный, например, в виде щара.

Недостатком известного преобразователя следует считать несколько ограниченный диапазон регулирования, особенно в зоне малых расходов жидкости.

Цель данного изобретения - расщирение диапазона регулирования.

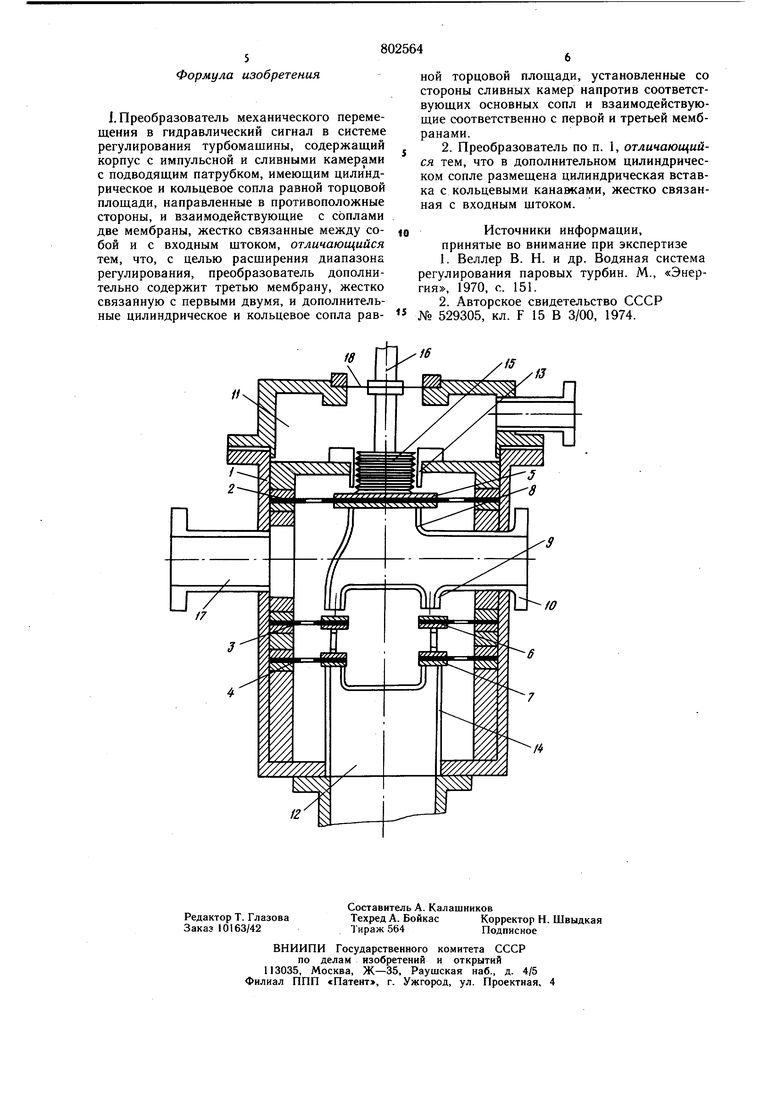

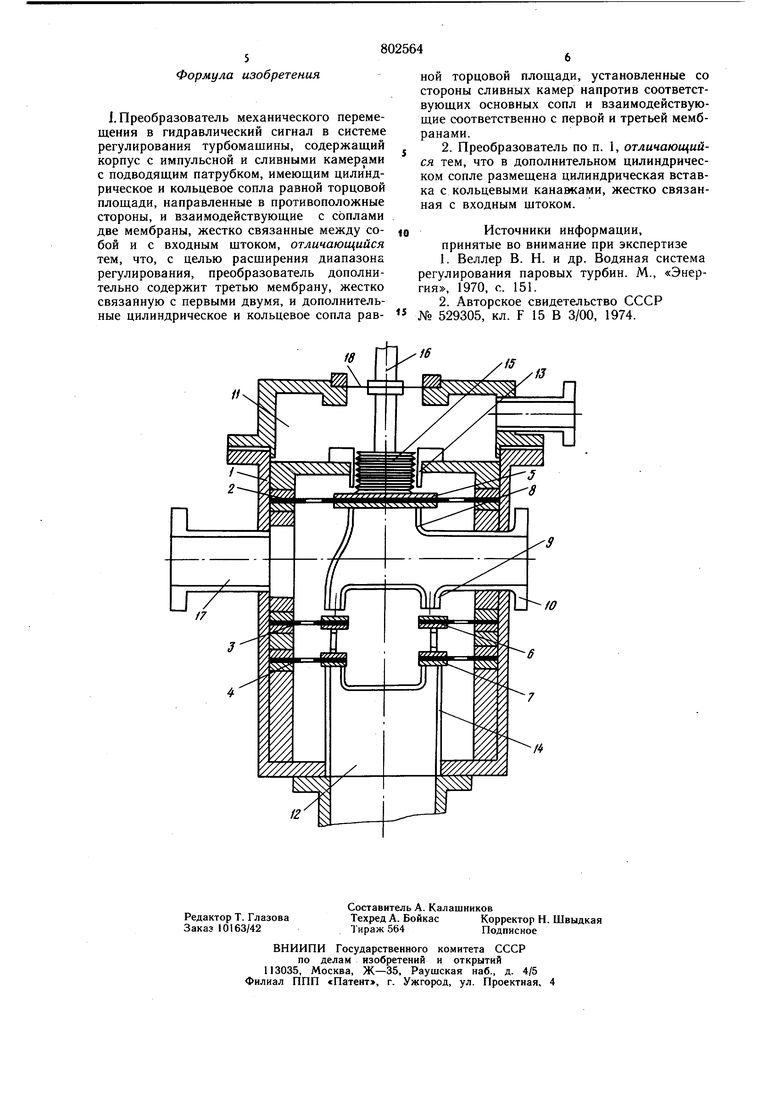

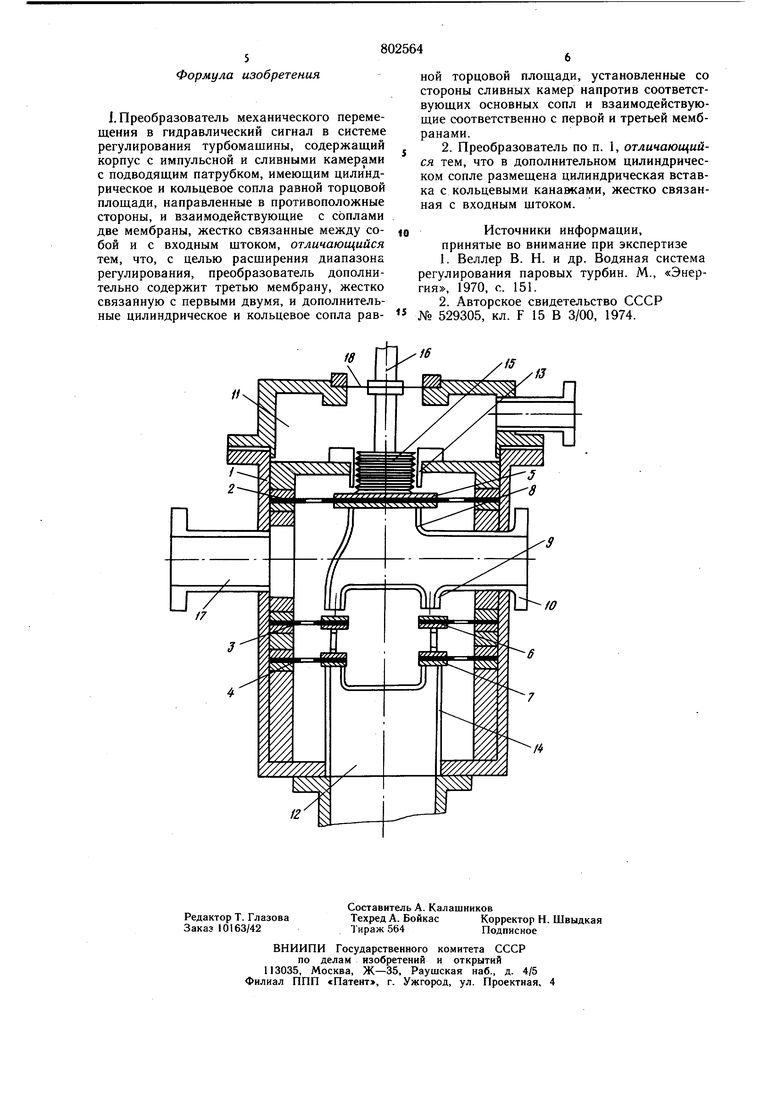

Для достижения поставленной цели преобразователь дополнительно содержит третью мембрану, жестко связанную с первыми двумя, и дополнительные цилиндрическое и кольцевое сопла равной торцовой площади установленные со стороны сливных камер напротив соответствующих основных сопл и взаимодействующие соответственно с первой и третьей мембранами. В дополнительном цилиндрическом сопле размещена цилиндрическая вставка с кольцевыми канавками, жестко связанная с входным штоком. На чертеже показана схема конструкции преобразователя. В корпусе 1 преобразователя параллельно установлены неупругие мембраны 2, 3 и 4 с закрепленными на них жестко связанными между собой жесткими центрами 5, 6 и 7. Между мембранами 2 и 3 расположены друг против друга неподвижные цилиндрическое и кольцевое сопла -8 и 9 соответственно, связанные с подводящим патрубком 10. Сопла 8 и 9 имеют равные торцовые площади для компенсации влияния начального давления рабочей жидкости на жесткие центры 5 и 6. В корпусе 1 по другую сторону мембран 2 и 4, т. е. со стороны сливных камер И и 12, установлены дополнительные сопла 13, цилиндрическое - против сопла 8, и 14 кольцевое - против сопла 9. Торцовые площади сопл 13 и 14 равны между собой, что исключает их влияние на равновесие подвижной системы. В мембранах 2, 3 и 4 выполнены отверстия для обеспечения полной разгрузки. В этом случае мембраны могут быть заменены лентами или тросиками. Для уменьшения паразитного слива жидкости через сопло 13 в нем размещена цилиндрическая вставка 15, на наружной поверхности которой выполнены кольцевые профильные канавки. Вставка 15 жестко связана с жестким центром 5 мембраны 2 и с входным штоком 16 электрической или иной системы, управляющей преобразователем. Давление жидкости, преобразованное в дроссельных отверстиях сопл, передается в линию управления через импульсную камеру 17. Шток 16 центрируется в расточке корпуса с помощью глухой мембраны 18, которая находится практически под нулевым избыточным давлением. Между выступами канавок вставки 15 и внутренней поверхностью сопла 13 имеется достаточно большой зазор, который в то же время в несколько раз меньше максимального перемещения жестких центров 5 и6. Жидкость к этому зазору поступает из сравнительно свободного пространства корпуса 1 с относительно малыми скоростями и, кроме того, корпус 1 является как бы отстойником движущейся жидкости. Все это уменьшает возможность попадания засорений в зазор. Применение вставки 15, с одной стороны, позволяет уменьшить слив жидкости через сопло 13, сохранив его уравновешивающее значение, а с другой - исключить возможные заедания подвижной части. Даже при попадании загрязнения в зазор, оно при перемещении жесткого центра 5 и движения жидкости смывается в канавки и тем самым перестает влиять на перемещение подвижной части системы. Одновременно сохранению подвижности способствует применение достаточно большого зазора между вставкой 15 и соплом 13. В зазоре не могут задерживаться частицы меньше зазора и при жестком соединении вставки 15 с жестким центром 5 исключает трение между вставкой и соплом. То, что шток 16 проходит через слирную камеру 11, исключает необходимость установки каких-либо сальников в месте выхода щтока 16 из корпуса 1. Работа преобразователя осуществляется следующим образом. Управление преобразователем производится путем перемещения щтока 16. При крайнем нижнем положении подвижной системы открыты кольцевое и цилиндрическое сопла 9 и 13. Жидкость подается по патруб.ку 10 под давлением РО, дросселируется в сопле 9 и поступает в импульсную камеру 17 с максимальным давлением Ц. Часть жидкости сливается через сотпло 13, проходное сечение которого уменьшено благодаря вставке 15. При перемещении жестких центров 5 и 6 вверх до упора закрываются сопла 9 и 13 и открываются сопла 8 и 14. При этом резко сокращается подвод жидкости в импульсную камеру и открывается слив из нее, что приводит к значительному уменьшению давления до РМИН- При промежуточных положениях жестких центров 5 и 6 соответственно будут и промежуточные значения давления 1 . Разность (Ii, -IM«H) удет диапазоном регулирования. Благодаря тому, что при крайнем нижнем положении подвижной системы закрыто кольцевое сопло 14, увеличивается РМАКС, а при крайнем верхнем положении подвижной системы не только закрывается подводящее кольцевое сопло 9, но и открывается кольцевое сливное сопло 14, и резко уменьшается BWHДополнительное преимущество такого преобразователя в том, что зависимость давления РХ от перемещений щтока 16 близ линейной, что упрощает формирование - j гт г г закона управления системой регулирования. Преобразователь может быть спроектирован так, что ни один его внещний фланец не будет находиться под высоким давлением. В связи с полной уравновешенностью подвижной системы от внешних усилий повышается точность преобразования перемещения штока 16 в изменение регулируемого давления и независимость этого перемещения от изменений исходного давления РОПрименение дополнительных кольцевого и цилиндрического сопл увеличивает разность (Рмакс. и тем самым увеличивает перестановочное усилие последующего элемента системы регулирования. Отсутствие нагруженных мембран повышает надежность работы преобразователя. Применение преобразователя повышает надежность и точность работы систем регулирования, особенно в аварийных условиях.

Авторы

Даты

1981-02-07—Публикация

1979-03-21—Подача