Изобретение относится к цветной металлургии, в частности к способам подготовки сырья для окускования и шахтной плавки с использованием сульфидизатора. ;

Известен гипс, представляющий собой двуврдную соль сульфата кальция. Помимо функции сульфидизатора он одновременно выполняет роль флюсующей добавки. В шахтную печь гипс подается в виде кусков крупностью 10-15 мм.

Однако использование гипса более мелкого гранулометрического состава в шахтг ной плавке невозможно из-за снижения газодинамических свойств столба шихты в печи и увеличения из нее пылевыно са,..

Наиболее близким к изобретению является способ подготовки сульфидизатора для шахтной плавки окисленных никелевых руд. Он предполагает использование в качестве сульфидизатора тонкодисперсных отходов суперфосфатного производства - фосфогипса, представленного, в основном, сульфатом кальция. Предварительную сушку фосфогипса проводят при 150-180 С. Шихта., содержащая руду, фосфогипс, пирит и восстановитель, брикетируется, а брикеты направляются на шахтную плавку.

Недостатком известного способа является большая площадь контакта гипса, пирита и силикатной железистой руды, поскольку сульфидизаторы используются в тонкодисперсном виде. Это приводит к снижению температуры разложения гипса при термообработке брикетов за счет твердофазных реакций. Кроме того, по известному способу не предполагается использование кальцийсерусодержащих отходов производства, представленных сульфитом кальция, имеющего температуру разложения с выделением диоксида серы значительно ниже, чем сульфата кальция.

4 Os СЛ

Целью изобретения является улучшение экологии за счет снижения удаления серы в виде оксидов в пирометаллургиче- ских процессах с участием сульфидизатора и использование кальцийсерусодержащих отходов производства,

Поставленная цель достигается дозированием компонентов шихты в определенном соотношении, их смешивании и окускованием методами брикетирования или сырого окомкования, В качестве сульфидизатора используют кальцийсерусо - держащие отходы производства (например шламы после очистки отходящих агломерационных газов от оксидов серы водной известняковой или известковой суспензией). Фазовый состав таких отходов представлен как сульфатом кальция, так и сульфитом кальция, их соотношение .составляет (по массе) примерно 1:1. В связи с тем, что температура разложения сульфита кальция значительно ниже, чем аналогичного сульфата, указанные шламы при термообработке ведут себя по другому, чем гипс.

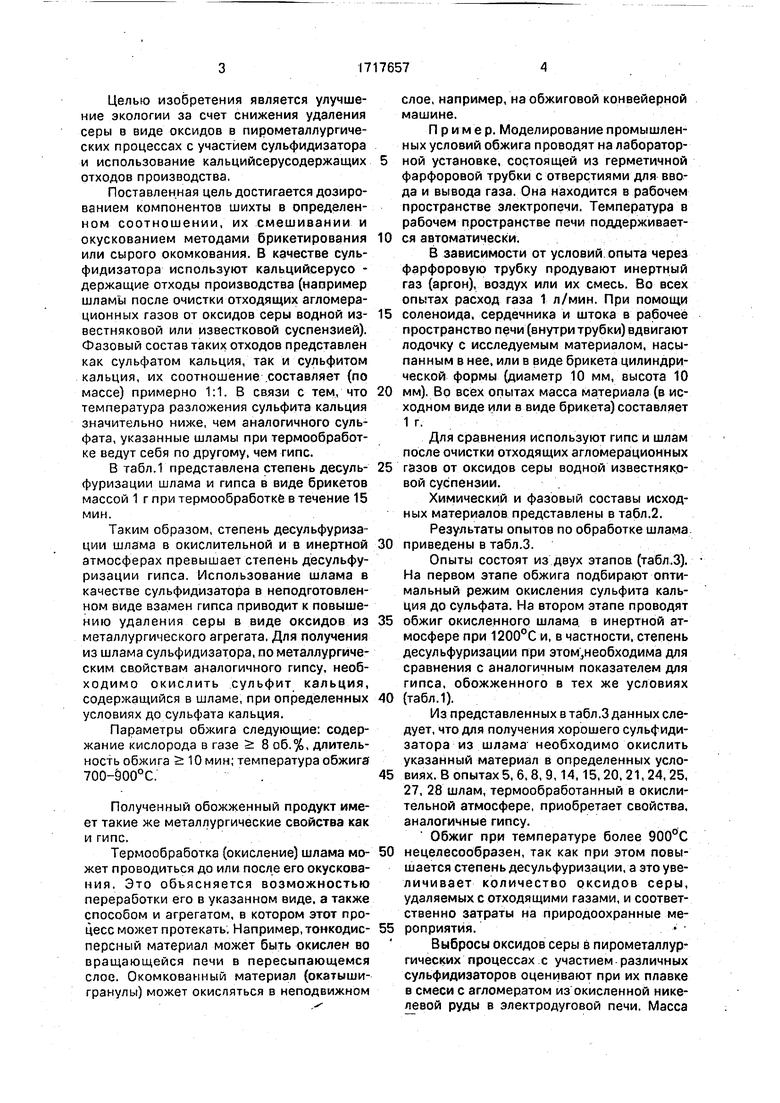

В табл.1 представлена степень десульфуризации шлама и гипса в виде брикетов массой 1 г при термообработке в течение 15 мин.

Таким образом, степень десульфуриза- ции шлама в окислительной и в инертной атмосферах превышает степень десульфуризации гипса. Использование шлама в качестве сульфидизатора в неподготовленном виде взамен гипса приводит к повышению удаления серы в виде оксидов из металлургического агрегата. Для получения из шлама сульфидизатора, по металлургическим свойствам аналогичного гипсу, необходимо окислить сульфит кальция, содержащийся в шламе, при определенных условиях до сульфата кальция,

Параметры обжига следующие: содержание кислорода в газе 8 об.%, длительность обжига 10 мин; температура обжига 70(ИЮО°С.

Полученный обожженный продукт имеет такие же металлургические свойства как и гипс.

Термообработка (окисление) шлама может проводиться до или после его окускова- ния. Это объясняется возможностью переработки его в указанном виде, а также способом и агрегатом, в котором этот процесс может протекать. Например, тонкодисперсный материал может быть окислен во вращающейся печи в пересыпающемся слое. Окомкованный материал (окатыши- гранулы) может окисляться в неподвижном

слое, например, на обжиговой конвейерной машине.

П р и м е р. Моделирование промышленных условий обжига проводят на лабораторной установке, состоящей из герметичной фарфоровой трубки с отверстиями для ввода и вывода газа. Она находится в рабочем пространстве электропечи. Температура в рабочем пространстве печи поддерживает0 ся автоматически.

В зависимости от условий опыта через фарфоровую трубку продувают инертный газ (аргон), воздух или их смесь. Во всех опытах расход газа 1 л/мин. При помощи

5 соленоида, сердечника и штока в рабочее пространство печи (внутри трубки) вдвигают лодочку с исследуемым материалом, насыпанным в нее, или в виде брикета цилиндрической формы (диаметр 10 мм, высота 10

0 мм). Во всех опытах масса материала (в исходном виде или в виде брикета) составляет 1 г.

Для сравнения используют гипс и шлам после очистки отходящих агломерационных

5 газов от оксидов серы водной известняковой суспензии.

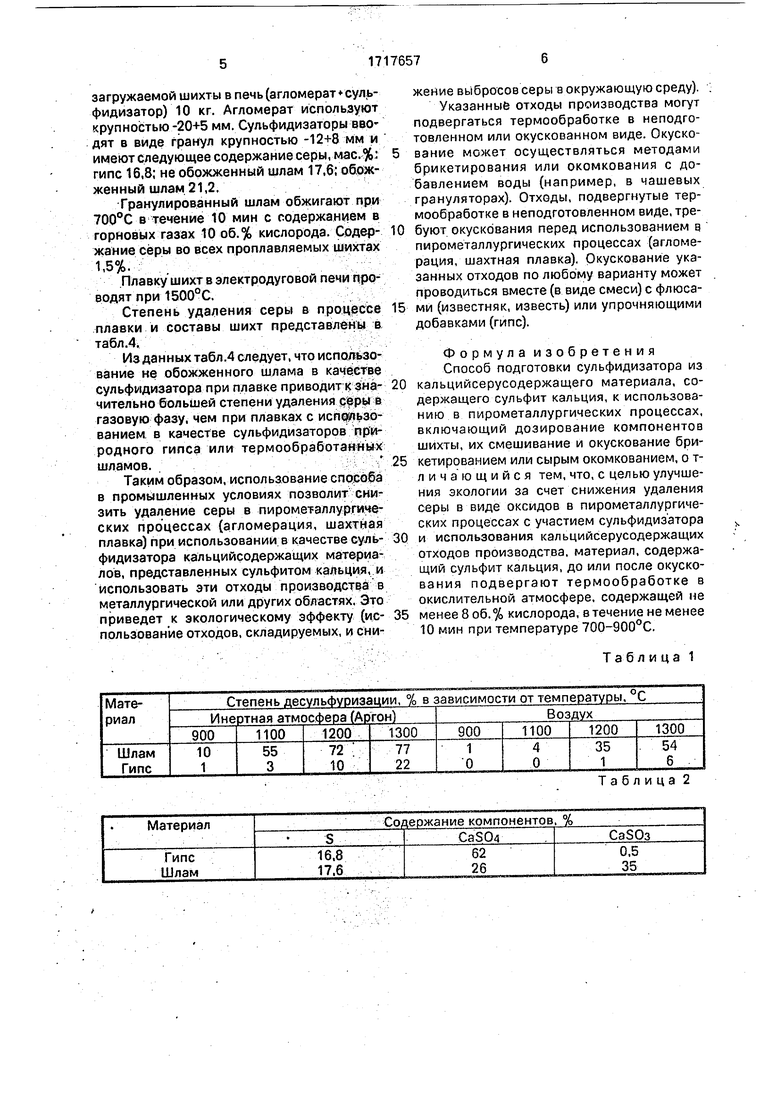

Химический и фазовый составы исходных материалов представлены в табл.2. Результаты опытов по обработке шлама

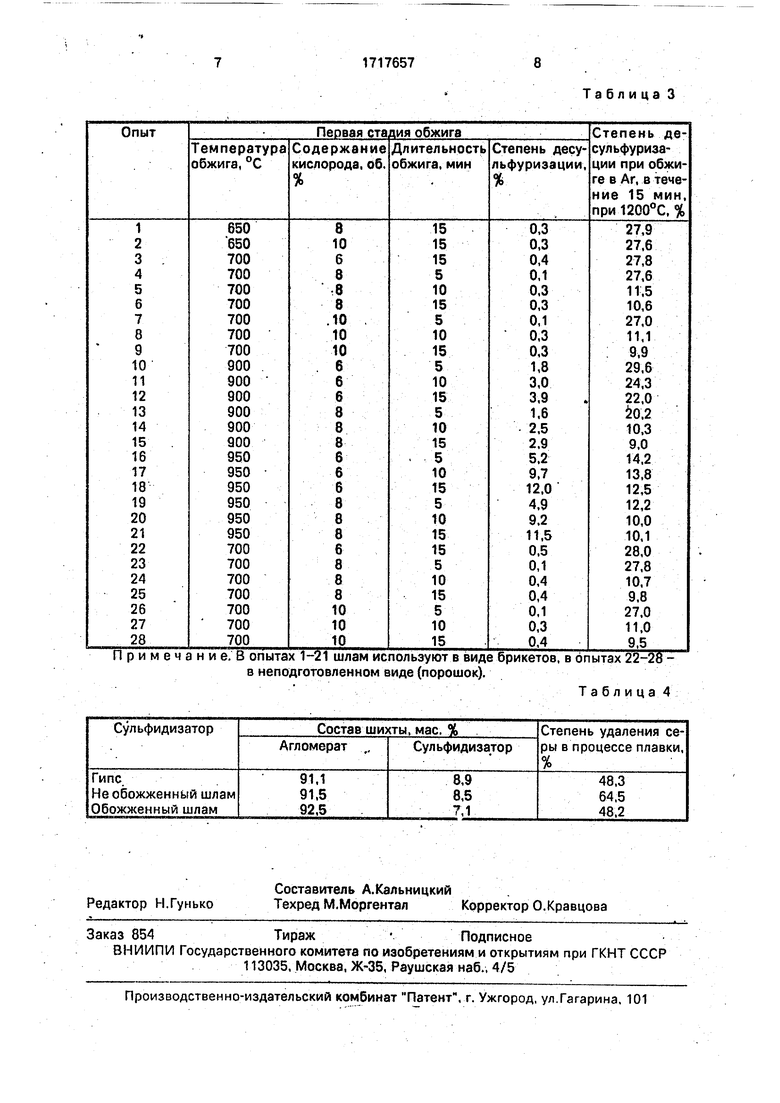

0 приведены в табл.3.

Опыты состоят из двух этапов (табл.3). На первом этапе обжига подбирают оптимальный режим окисления сульфита кальция до сульфата. На втором этапе проводят

.5 обжиг окисленного шлама, в инертной атмосфере при 1200°С и, в частности, степень десульфуризации при этом,необходима для сравнения с аналогичным показателем для гипса, обожженного в тех же условиях

0 (табл.1).

Из представленных в табл.3 данных следует, что для получения хорошего сульфидизатора из шлама необходимо окислить указанный материал в определенных усло5 виях. В опытах 5, 6.8, 9,14,15,20.21,24,25, 27, 28 шлам, термообработанный в окислительной атмосфере, приобретает свойства, аналогичные гипсу.

Обжиг при температуре более 900°С

0 нецелесообразен, так как при этом повышается степень десульфуризации, а это увеличивает количество оксидов серы, удаляемых с отходящими газами, и соответственно затраты на природоохранные ме5 роприятйя.

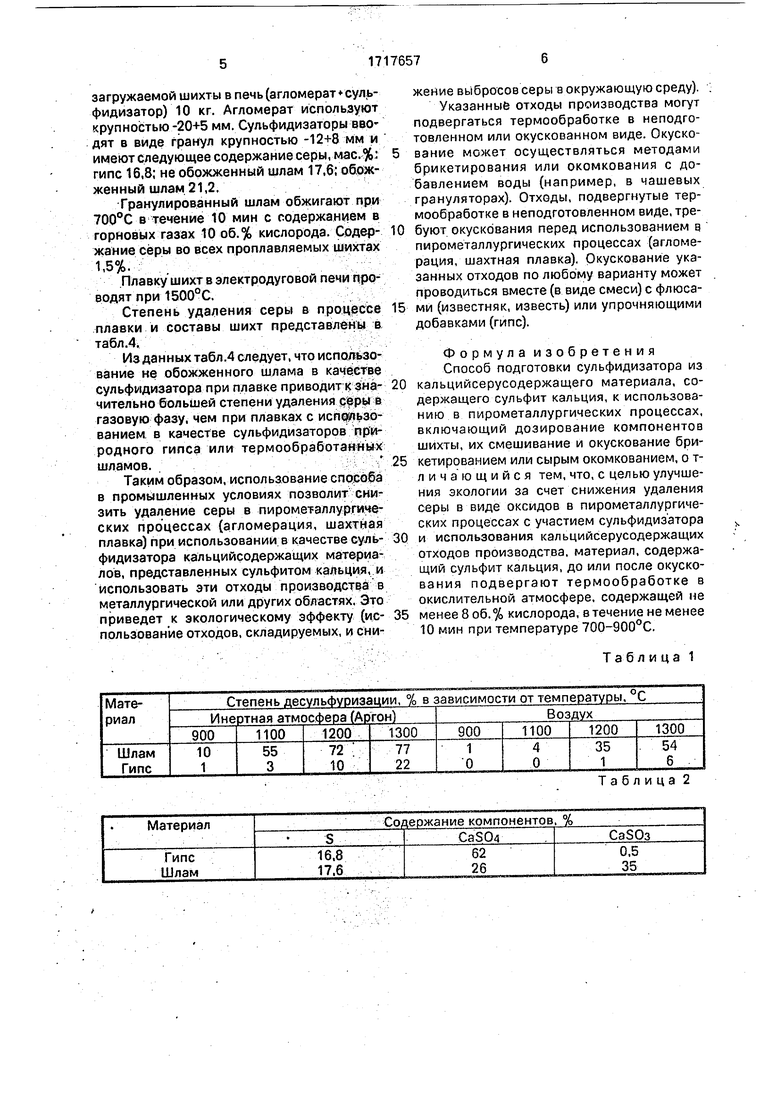

Выбросы оксидов серы в пирометаллур- гических процессах с участием различных сульфидизаторов оценивают при их плавке в смеси с агломератом из окисленной никелевой руды в электродуговой печи. Масса

загружаемой шихты в печь (агломерат суль- фидизатор) 10 кг. Агломерат используют крупностью-20+5 мм. Сульфидизаторы вводят в виде гранул крупностью -12+8 мм и имеют следующее содержание серы, мае. %; гипс 16,8; не обожженный силам 17,6; обожженный шлам 21,2.

Гранулированный шлам обжигают при 700°С в течение 10 мин с содержанием в горновых тазах 10 об. % кислорода. Содержание серы во всех проплавляемых шихтах 1,5%. У

Плавку шихт в электродуговой печи проводят при 1500°С.

Степень удаления серы в процессе плавки и составы шихт представлены в табл.4.

Из данных табл.4 следует, что использование не обожженного шлама в качестве сульфидизатора при плавке приводит к значительно большей степени удаления серы в газовую фазу, чем при плавках с использованием, в качестве сульфидизаторов природного гипса или термообработанных шламов.

Таким образом, использование способа в промышленных условиях позволит снизить удаление серы в пирометаллургиче- ских процессах (агломерация, шахтная плавка) при использовании в качестве сульфидизатора кальцийсодержащих материалов, представленных сульфитом кальция, и использовать эти отходы производства в металлургической или других областях. Это приведет к экологическому эффекту (использование отходов, складируемых, и снижение выбросов серы в окружающую среду). Указанные отходы производства могут подвергаться термообработке в неподготовленном или окускованном виде. Окускование может осуществляться методами брикетирования или окомкования с добавлением воды (например, в чашевых грануляторах). Отходы, подвергнутые термообработке в неподготовленном виде, требуют окускования перед использованием g пиромёталлургических процессах (агломерация, шахтная плавка). Окускование указанных отходов по любому варианту может проводиться вместе (в виде смеси) с флюсами (известняк, известь) или упрочняющими добавками (гипс).

Ф о р м у л а и з о б р е т е н и я Способ подготовки сульфидизатора из

кальцийсерусодержащего материала, содержащего сульфит кальция, к использованию в пирометаллургических процессах, включающий дозирование компонентов шихты, их смешивание и окускование брикетированием или сырым окомкованием, о т- личающийся тем, что, с целью улучшения экологии за счет снижения удаления серы в виде оксидов в пирометаллургических процессах с участием сульфидизатора

и использования кальцийсерусодержащих отходов производства, материал, содержащий сульфит кальция, до или после окускования подвергают термообработке в окислительной атмосфере, содержащей не

менее 8 об.% кислорода, в течение не менее 10 мин при температуре 700-900°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для окускования сульфит-сульфаткальциевого шлама | 1989 |

|

SU1617019A1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| Способ обеднения медьсодержащих шлаков | 1989 |

|

SU1652368A1 |

| СПОСОБ ПОДГОТОВКИ СУЛЬФИДИЗАТОРА ДЛЯ ШАХТНОЙ | 1973 |

|

SU377369A1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

| Способ подготовки сульфидизатора для шахтной плавки окисленных никелевых руд | 1991 |

|

SU1794101A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ переработки клинкера цинкового производства | 1989 |

|

SU1622413A1 |

| Шихта для восстановительно-сульфидирующей плавки окисленных никелевых руд | 2023 |

|

RU2817629C1 |

Изобретение относится к цветной металлургии, в частности к способам подготовки сырья для окускования и шахтной плавки с использованием сульфидизатора. Цель изобретения - улучшение экологии за счет снижения удаления серы в виде оксидов в пирометаллургических процессах с участием сульфидизатора и использования кальций се русо держащих отходов производства. Материал, содержащий сульфит кальция, до или после окускования подвергают термообработке в окислительной атмосфере, содержащей не менее 8 об.% кислорода, в течение не менее 10 мин при 700-900°С. 4 табл.

Таблица 2

Примечание. В опытах 1-21 шлам используют в виде брикетов, в опытах 22-28 - в неподготовленном виде (порошок).

Таблица. 4

Таблица 3

| СПОСОБ ПОДГОТОВКИ СУЛЬФИДИЗАТОРА ДЛЯ ШАХТНОЙ | 0 |

|

SU377369A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-07—Публикация

1990-02-05—Подача