(54)ИСТИРАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| Центробежный истиратель | 1983 |

|

SU1088792A1 |

| УСТРОЙСТВО ДЛЯ ТОНКОГО ПОМОЛА МАТЕРИАЛОВ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 1997 |

|

RU2124946C1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА-СМЕСИТЕЛЬ | 2011 |

|

RU2474477C1 |

| Планетарная центробежная мельница | 1989 |

|

SU1653826A1 |

| ТРУБНАЯ МЕЛЬНИЦА | 1972 |

|

SU324066A1 |

| УСТРОЙСТВО для подготовки АНАЛИТИЧЕСКИХ ПРОБ | 1972 |

|

SU348226A1 |

| Планетарная мельница непрерывного действия | 1982 |

|

SU1095994A1 |

| Планетарная мельница | 1980 |

|

SU950434A1 |

| Мельница | 1990 |

|

SU1717218A1 |

1

Изобретение относится к технике тонкого помола материалов и может найти применение при подготовке проб к анализу на обогатительных фабриках цветной и черной металлургии, в системе автоматизации управления технологическими процессами фабрик, заводов и т.д.

Известны мельницы сухого помола, например валковые, или мельницы по типу бегунов. Мельницы мокрого помола например шаровые, которые работают либо с периодической загрузкой измельчаемого материала, либо с непрерывной загрузкой .

Наиболее близким к предлагаемому является истиратель, включакядий нижний и верхний диски, питатель, сборник готовой продукции, разгрузочную течку и привод. Этот истиратель измельчает последовательно материалы с различными минералогическими свойствами 2 .

Однако во избежание попадания минералов ранее измельченного материала в последующую порцию, перед каждой НОВОЙ загрузкой требуется принудительная очистка от остатков материала приемной полости в центральной части дисков и приемного бункера

расположенного ниже дисков. То есть, во избежание заражения проб, требуются дополнительные трудозатраты на очистку устройства после каждой измельченной пробы, а это означает, что в систем автоматизации управление технологией обогашения при использовании истирателей известных конструкций включается ручной труд.

0

Цель изобретения - повышение качества готовой продукции.

Указанная цель достигается тем, что истиратель, содержащий нижний и верхний диски, питатель, сборник

5 готовой продукции, разгрузочную течку и привод, снабжен дополнительным приводом, выполненным в виде водил, жестко посаженных на вертикальные валы и шарнирно соеди0ненных посредством тяг с верхним диском, имеквдим диаметр меньше диаметра нижнего диска, причем нижний диск снабжен скребком.

Верхний диск, имеющий меньший

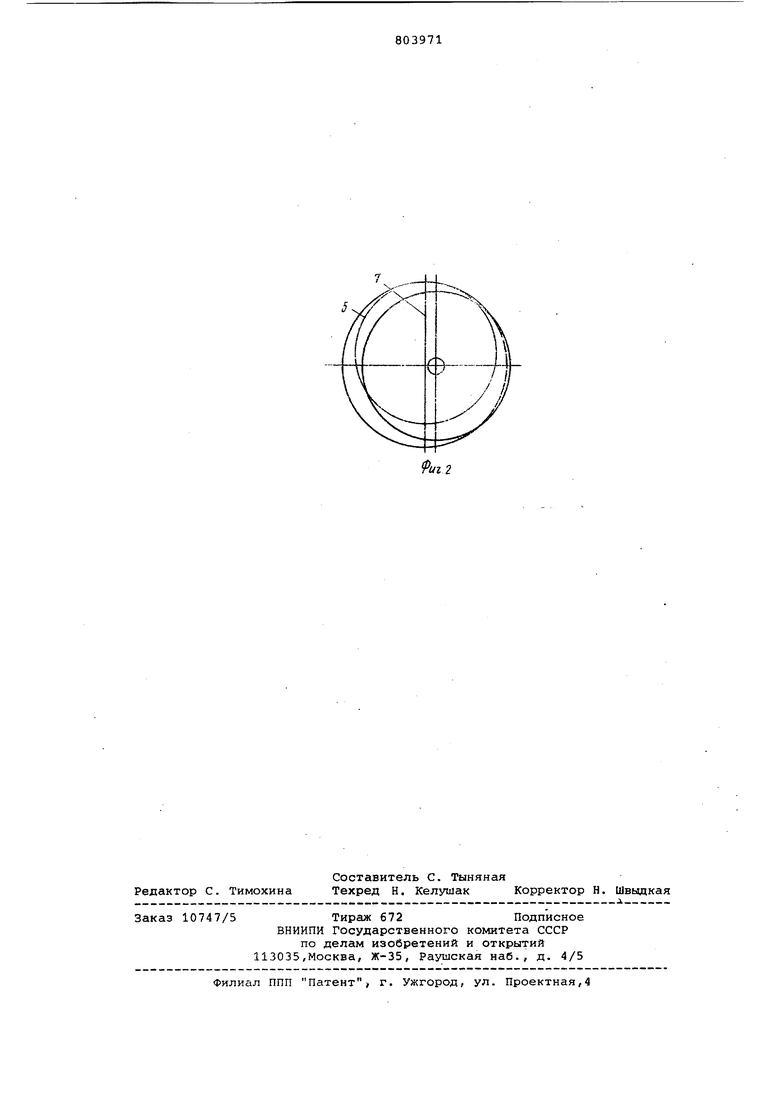

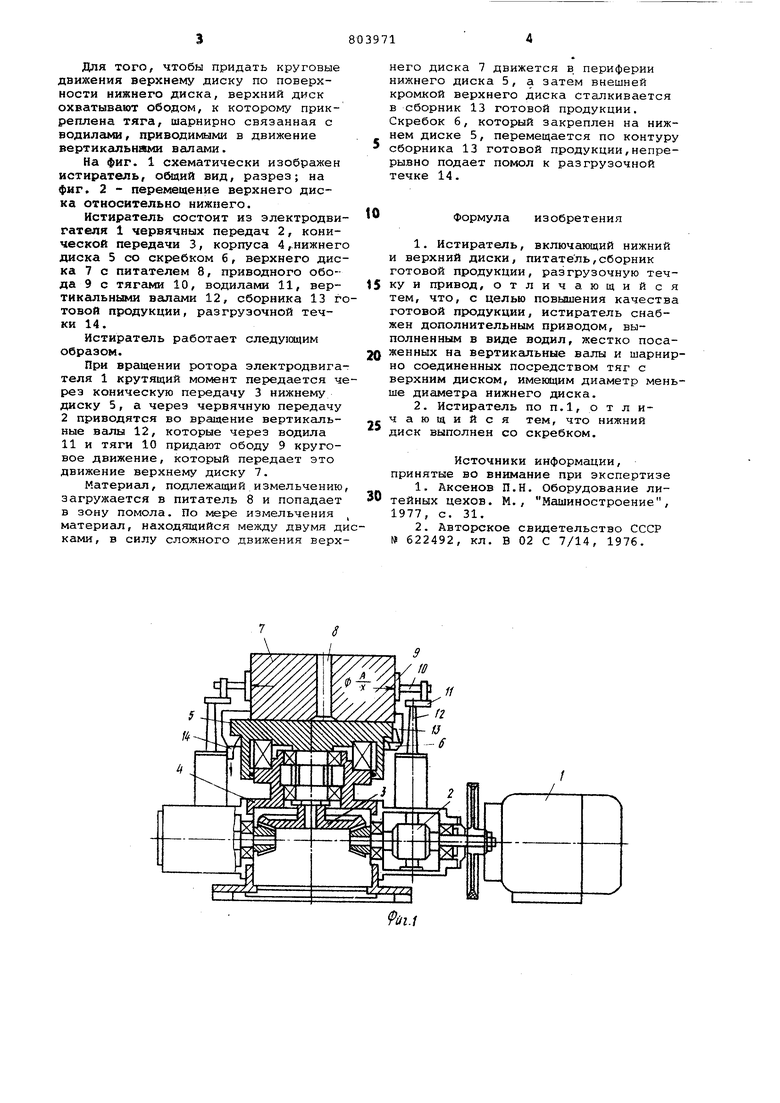

5 диаметр, чем нижний, совершает круговые движения по длине окружности нижнего диска, к которому прикреплен эластичный скребок, имеющий 4opf5y и геометрические размеры по0перечного сечения приемного лотка.

Для того, чтобы придать круговые двиххения верхнему лиску по поверхности нижнего диска, верхний диск охватывают ободом, к которому прикреплена тяга, шарнирно связанная с водилами, приводимыми в движение вертикальнами валами.

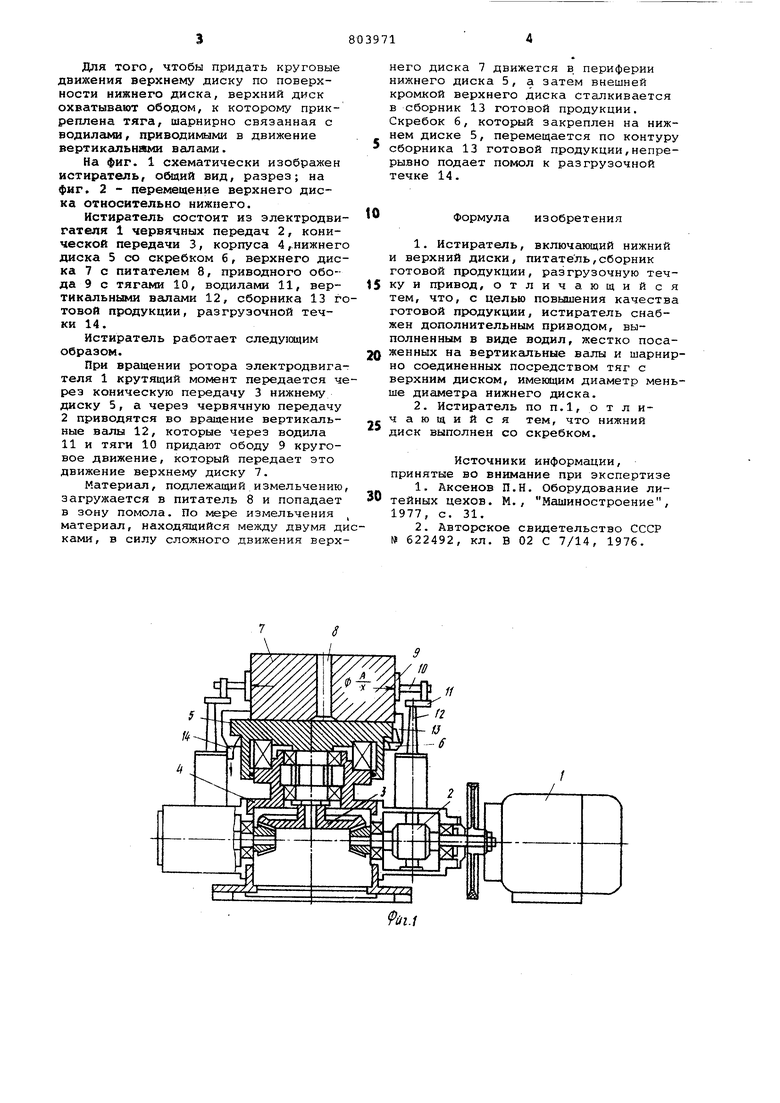

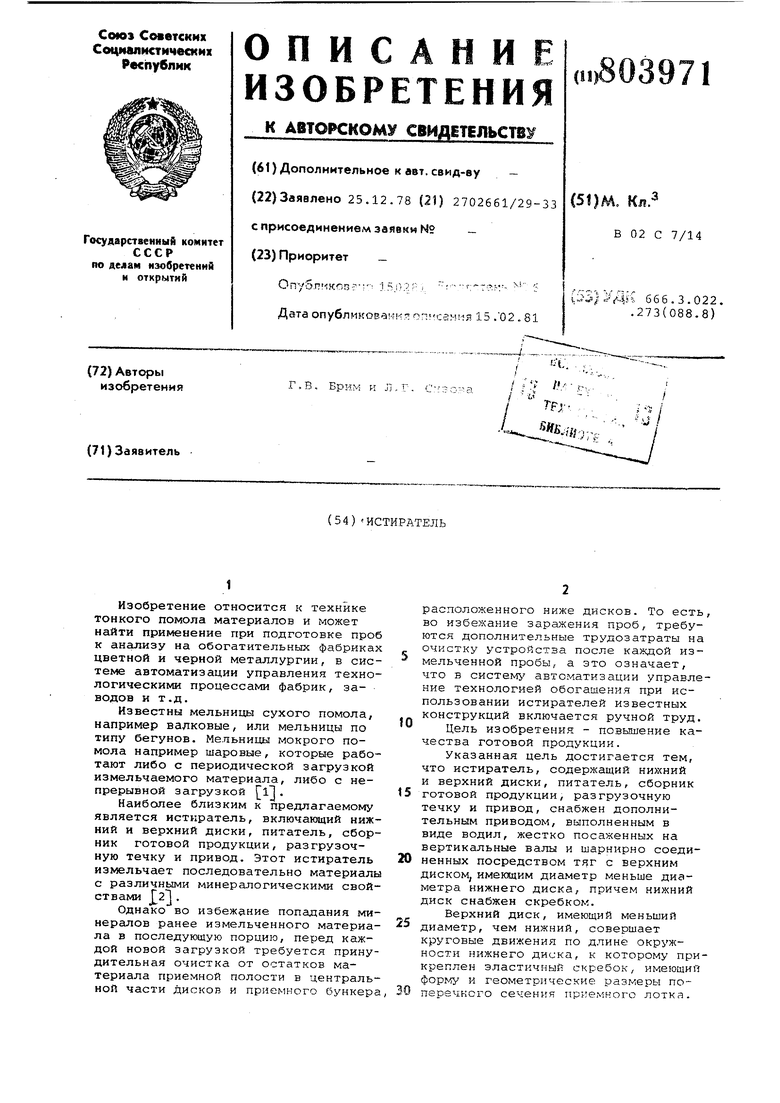

На фиг. 1 схематически изображен истиратель, общий вид, разрез; на фиг. 2 - перемещение верхнего диска относительно нижнего.

Истиратель состоит из электродвигателя 1 червячных передач 2, конической передачи 3, корпуса 4,нижнего диска 5 со скребком б, верхнего диска 7 с питателем 8, приводного обода 9 с тягами 10, водилами 11, вертикальными валами 12, сборника 13 готовой продукции, разгрузочной течки 14.

Истиратель работает следугодим образом.

При вращении ротора электродвигателя 1 крутящий момент передается через коническую передачу 3 нижнему диску 5, а через червячную передачу 2 приводятся во вращение вертикальные валы 12, которые через водила 11 и тяги 10 придают ободу 9 круговое движение, который передает это движение верхнему диску 7.

Материал, подлежащий измельчению загружается в питатель 8 и попадает в зону помола. По мере измельчения материал, находящийся между двумя д ками, в силу сложного движения верхнего диска 7 движется в, периферии нижнего диска 5, а затем внешней кромкой верхнего диска сталкивается в сборник 13 готовой продукции. Скребок б, который закреплен на нижнем диске 5, перемещается по контуру сборника 13 готовой продукции,непрерывно подает помол к разгрузочной течке 14.

Формула изобретения

диск выполнен со скребком.

Источники информации, принятые во внимание при экспертизе

1,Аксенов П.Н. Оборудование литейных цехов. М., Машиностроение, 1977, с. 31.

Авторы

Даты

1981-02-15—Публикация

1978-12-25—Подача