1

Изобретение относится к автоматизации прокатного производства в черной и цветной металлургии.

Известна система автоматического регулирования толщины (САРТ) тонколистового материгша в прокатном стане, в которой для формирования управляющего воздействия используются источники проникающего излучения, а воздействие ведется на раствор посредством- нажимного приспособления 1 .

Недостатком этой систе м вследствие использования на существующих станах источника и приемника проникающих излучений для формирования управляющего воздействия на регулятор является значительное временное запаздывание. Это обусловлено невозможностью размещения известных источников непосредственно у валков стана и влиянием экрана на точность информации при малых толщинах полосы, например, фольги.

Наиболее близко к предлагаемому устройство, содержащее излучающий и приемный акустические преобразователи, устанавливвемые вблизи валков прокатного стана по сторонам выкатываемой полосы, импульсный ге-

нератор, приемный блок, опорный кана и дифференциальный блок, с выхода которого снимается в САРТ управляющее воздействие 2,

Однако обеспечивая высокую чувствительность и возможность формирования управляющего воздействия на чистовом (последнем)проходе выкатываемой ленты, это устройство не обеспечивает этой функции на промежуточных проходах, где толщина ленты значительно выше. Обусловлено это пониженным верхним пределом воздействия при использовании стандартных излучателей и приемников с поршневым пъезоэлементами с толщиной, на порядок меньшей их диаметра.

Цель изобретения - расширение предела измерения толщины полосы.

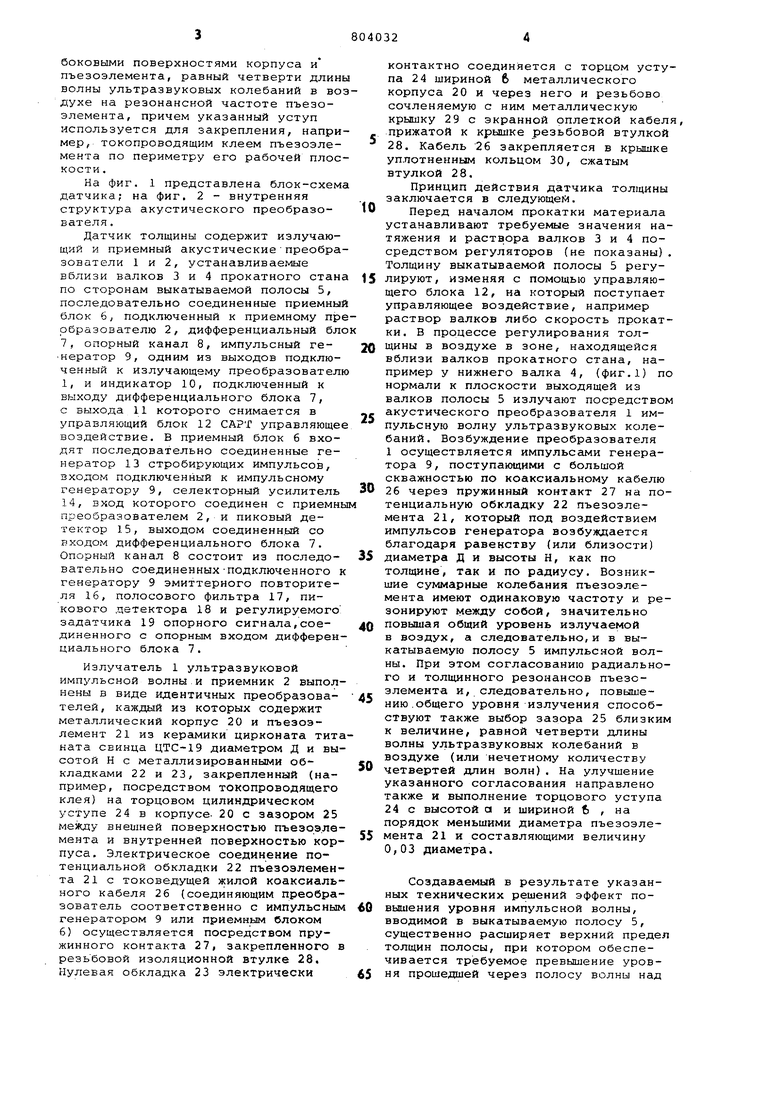

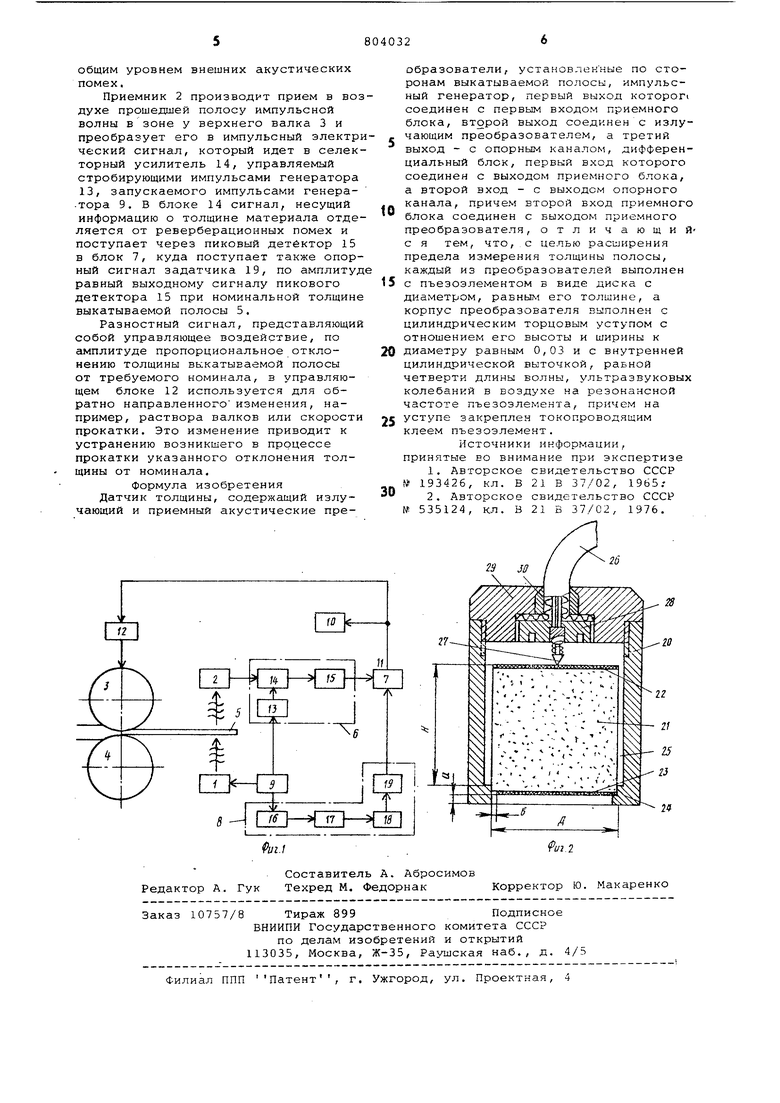

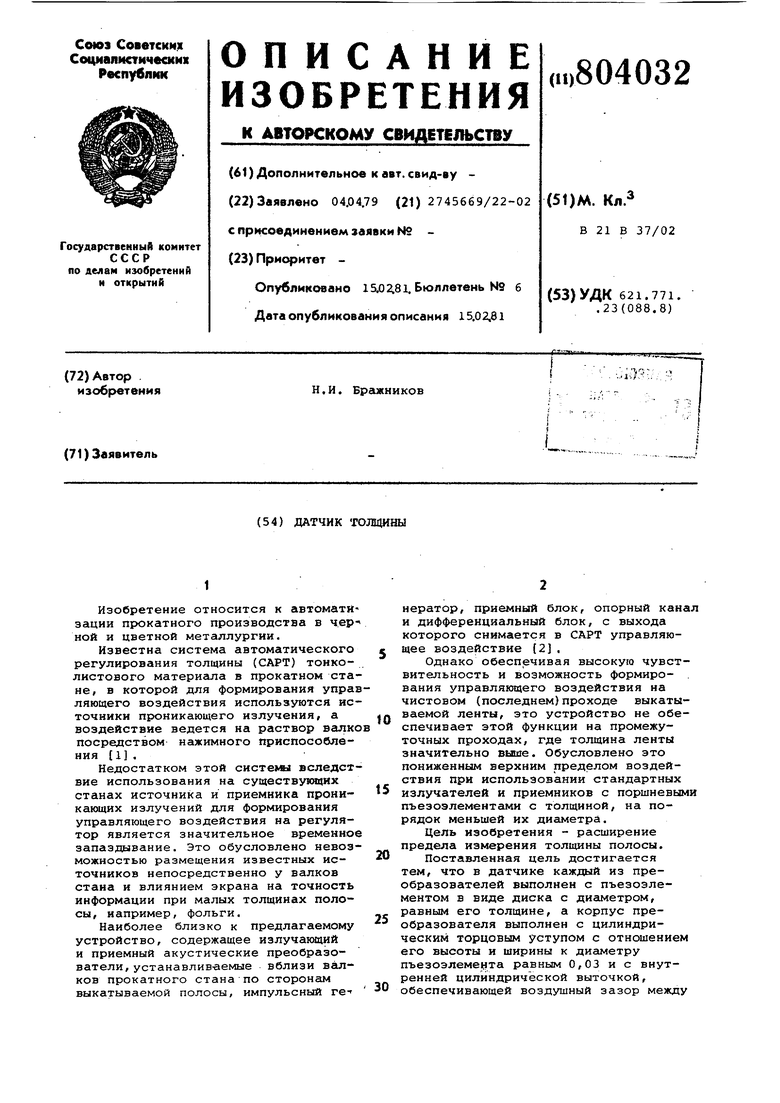

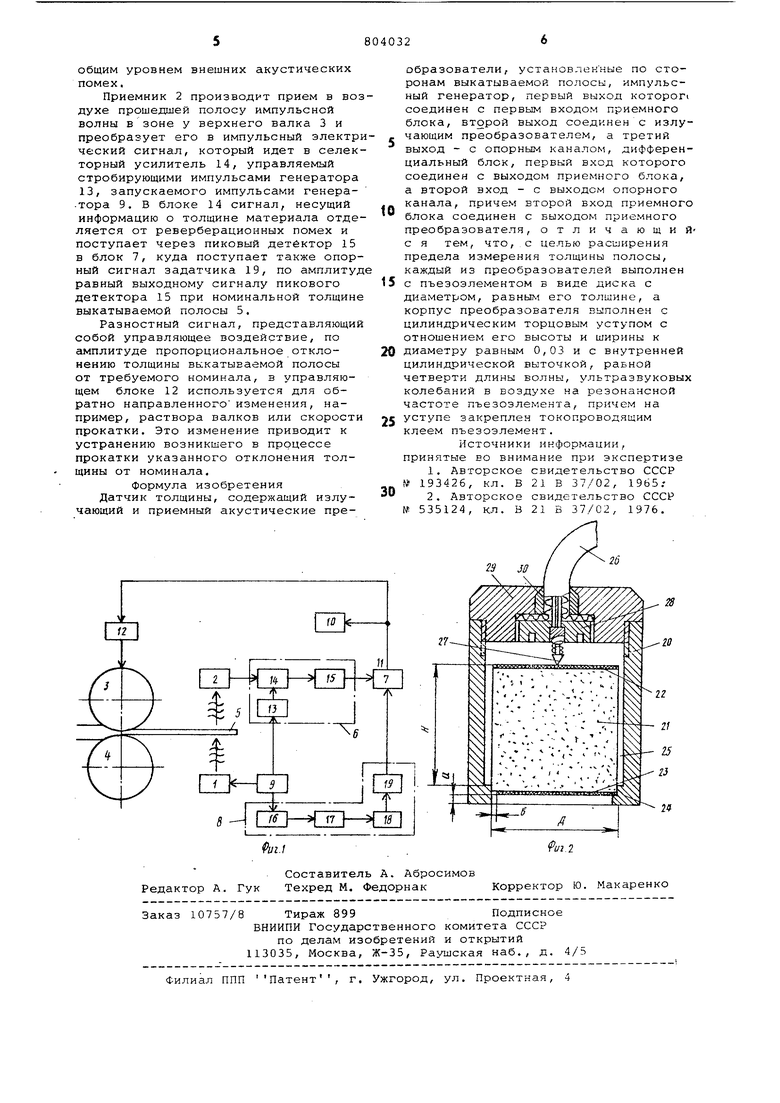

Поставленная цель достигается тем, что в датчике каждый из преобразователей выполнен с пъезоэлементом в виде диска с диаметром, равным его толщине, а корпус преобразователя выполнен с цилиндрическим торцовым уступом с отношением его высоты и ширины к диаметру пъезоэлемента равным 0,03 и с внутренней цилиндрической выточкой, обеспечивающей воздушный зазор между боковыми поверхностями корпуса и пъезоэлемента, равный четверти длины волны ультразвуковых колебаний в воз духе на резонансной частоте пъезоэлемента, причем указанный уступ используется для закрепления, например, токопроводящим клеем пъезоэлемента по периметру его рабочей плоскости . На фиг. 1 представлена блок-схема датчика; на фиг. 2 - внутренняя структура акустического преобразователя, Датчик толщины содержит излучающий и приемный акустическиепреобразователи 1 и 2, устанавливаемые вблизи валков 3 и 4 прокатного стана по сторонам выкатываемой полосы 5, последовательно соединенные приемный блок 6, подключенный к приемному пре образователю 2, дифференциальный бло 7, опорный канал 8, импульсный геНератор 9, одним из выходов подключенный к излучающему преобразователю 1, и индикатор 10, подключенный к выходу дифференциального блока 7, с выхода 11 которого снимается в управляющий блок 12 САРГ управляющее воздействие. В приемный блок 6 входят последовательно соединенные генератор 13 стробирующих импульсов, входом подключенный к импульсному генератору 9, селекторный усилитель 14, вход которого соединен с приемны преобразователем 2, и пиковый детектор 15, выходом соединенн Елй со входом дифференциального блока 7. Опорный канал 8 состоит из последовательно соединенных-подключенного к генератору 9 эмиттерного повторителя 16, полосового фильтра 17, пикового детектора 18 и регулируемого задатчика 19 опорного сигнала,соединенного с опорным входом дифференциального блока 7. Излучатель 1 ультразвуковой импульсной волны.и приемник 2 выполнены в виде идентичных преобразователей, каждый из которых содержит металлический корпус 20 и пъеэоэлемент 21 из кера1мики цирконата тита ната свинца ЦТС-19 диаметром Д и высотой Н с металлизированными обкладками 22 и 23, закрепленный (например, посредством токопроводящего клея) на торцовом цилиндрическом уступе 24 в корпусе. 20 с зазором 25 между внешней поверхностью пъезоэлемента и внутренней поверхностью корпуса. Электрическое соединение потенциальной обкладки 22 пъезоэлемента 2 1 с токоведущей жилой коаксиального кабеля 26 (соединяющим преобразователь соответственно с импульсным генератором 9 или приемным блоком 6) осуществляется посредством пружинного контакта 27, закрепленного в резьбовой изоляционной втулке 28. Нулевая обкладка 23 электрически контактно соединяется с торцом уступа 24 шириной 6 металлического корпуса 20 и через него и резьбово сочленяемую с ним металлическую крышку 29 с экранной оплеткой кабеля, прижатой к крышке резьбовой втулкой 28. Кабель 26 закрепляется в крышке уплотненным кольцом 30, сжатым втулкой 28. Принцип действия датчика толщины заключается в следующей. Перед началом прокатки материала устанавливают требуемые значения натяжения и раствора валков 3 и 4 посредством регуляторов (не показаны). Толщину выкатываемой полосы 5 регулируют, изменяя с помощью управляющего блока 12, на который поступает управляющее воздействие, например раствор валков либо скорость прокатки. В процессе регулирования толщины в воздухе в зоне, находящейся вблизи валков прокатного стана, например у нижнего валка 4, (фиг.1) по нормали к плоскости выходящей из валков полосы 5 излучают посредством акустического преобразователя 1 импульсную волну ультразвуковых колебаний. Возбуждение преобразователя 1 осуществляется импульсами генератора 9, поступающими с большой скважностью по коаксиальному кабелю 26 через пружинный контакт 27 на потенциальную обкладку 22 пъезозлемента 21, который под воздействием импульсов генератора возбуждается благодаря равенству (или близости) диаметра Д и высоты Н, как по толщине, так и по радиусу. Возникшие суммарные колебания пъезоэлемента имеют одинаковую частоту и резонируют между собой, значительно повышая общий уровень излучаемой в воздух, а следовательно,и в выкатываемую полосу 5 импульсной волны. При этом согласованию радиального и толщинного резонансов пъезозлемента и, следовательно, повЕлшению.общего уровня излучения способствуют также выбор зазора 25 близким к величине, равной четверти длины волны ультразвуковых колебаний в воздухе (или нечетному количеству четвертей длин волн). На улучшение указанного согласования направлено также и выполнение торцового уступа 24 с высотой а и шириной 6 , на порядок меньшими диаметра пъезоэлемента 21 и составляющими величину 0,03 диаметра. Создаваемый в результате указанных технических решений эффект повышения уровня импульсной волны, вводимой в выкатываемую полосу 5, существенно расширяет верхний предел толщин полосы, при котором обеспечивается требуемое превьпление уровня прошедшей через полосу волны над

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования толщины полосы на прокатном стане и устройство для его осуществления | 1977 |

|

SU710706A1 |

| Система управления процессом прокатки тонколистового материала | 1975 |

|

SU535124A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 2008 |

|

RU2391159C1 |

| Устройство для управления непрерывным станом холодной прокатки | 2023 |

|

RU2809885C1 |

| Устройство для регулирования межвалкового зазора прокатной клети | 1990 |

|

SU1704873A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ, В ЧАСТНОСТИ ТРЕЩИН, СКОЛОВ И ПОДОБНОГО, НА ВАЛКЕ ПРОКАТНОГО СТАНА | 2005 |

|

RU2346269C1 |

| Способ определения контактнойпОВЕРХНОСТи ОчАгА дЕфОРМАции ВпРОцЕССЕ пРОКАТКи | 1979 |

|

SU822940A1 |

| Устройство для физиотерапии заболеваний предстательной железы | 1990 |

|

SU1801463A1 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-04—Подача