Изобретение относится к способу и устройству для обнаружения с помощью ультразвуковых волн дефектов поверхности, в частности трещин, сколов и подобного, на валке прокатного стана, в частности на рабочих валках, установленных с опорными валками в стойках станины.

У прокатных станов в линиях для горячей прокатки полос и в станах для холодной прокатки рабочие валки принято заменять по истечении заранее установленного срока службы, определяемого соответствующим прокатываемым материалом и другими параметрами прокатки. Однако временной фактор не учитывает серьезные дефекты того или иного валка. В отсутствие какого-либо другого диагноза рабочие валки зачастую меняют чересчур рано. В результате возникают экономические потери.

Из патента DE 19849102 С1 известны способ и устройство для неразрушающего контроля предметов на наличие дефектов на открытой поверхности и/или в местах структуры, расположенных близко к поверхности, с помощью волн Релея. При этом углы облучения (α) устанавливаются на величину, равную 1,04±0,2° угла, получающегося из отношения скорости звука в среде до входа в поверхность к скорости волны Релея в предмете, то есть в контролируемом объекте.

Однако применение этого способа к валкам в прокатных станах невозможно хотя бы уже из-за основ способа и предложенного устройства.

Документ US 4423638 раскрывает сущность способа контроля, при котором ультразвук с помощью передатчика звуковых волн подается на контролируемый валок, а в другом месте снова принимается приемником. Для подачи или приема звука предусмотрены пластинчатые элементы, приводимые в контакт с поверхностью валка.

Принципиальная возможность проведения неразрушающего контроля с помощью ультразвуковых волн раскрыта в документе US 6105431. Согласно ему звуковые волны подаются на контролируемый объект под углом и снова принимаются в месте, расположенном на удалении от передатчика звуковых волн.

Другие похожие решения известны из американского документа US 6341525, из документа GB 1561811 А, из документов US 5417114 и US 3868847, а также из статьи I. Komsky «Rolling dry-coupled transducers for ultrasonic inspections of aging aircraft structures» в журнале «Health Monitoring and Smart Nondestructive Evaluation of Structural and Biological Systems» III 15-17 March 2004 San Diego, CA, USA, Bd. 5394, Nr.1, 17.

В основу изобретения положена задача применения и упрощения самого по себе известного способа ультразвукового контроля находящихся в рабочем положении удлиненных элементов прокатных станов, а именно подверженных износу валков.

Задача согласно изобретению решается тем, что обследуемый валок контролируется на месте установки, причем генерируемые поперечные ультразвуковые волны (так называемые сдвиговые волны) частотой порядка 0,5-2 МГц подаются на один конец валка, а принимаются на другом конце валка, причем передатчик и приемник ультразвуковых волн в процессе измерения на время контроля плотно прижимаются к поверхности валка. У поперечных волн скорость звука примерно на 50% меньше, чем у продольных. С этим связано и уменьшение длины волны, так что могут быть обнаружены даже очень мелкие дефекты. В качестве дефектов в области поверхности валков могут рассматриваться трещины, в том числе волосные, и сколы размерами 0,6×0,6 мм. Трещинами считают дефекты с шириной от 50 мкм и глубиной от 10 мкм. Частота 0,5-2 МГц представляет собой компромисс между максимальной глубиной измерения и нормальным разрешением для обнаружения даже мелких дефектов. Установка передатчика звуковых волн на одном конце валка и приемника звуковых волн на другом конце валка минимизирует потребление энергии. На поверхности раздела таких дефектов возникают изменения акустических свойств, фиксируемых с помощью измерительной техники.

Контролируемыми материалами валков являются, в частности:

стальные валки станов для горячей прокатки: звукопроницаемость кованой стали из-за ее мелкозернистой структуры особенно высока;

валки из стального литья: структура несколько крупнее, чем у кованой стали; материал при понижении контрольной частоты продолжает оставаться удобным для контроля. Такие валки используются, например, в качестве валков с высоким содержанием хрома для первых прокатных станов линий для горячей чистовой прокатки полос;

валки после «Indefinite Chill» («Неравномерная закалка»): сердцевины валков состоят из сферических отливок, а оболочки - из закаленных отливок. Этот тип валков трудно поддается контролю из-за наличия графитовых включений. В результате может произойти рассеяние звука. Для контроля предлагаются ультразвуковые частоты менее 1 МГц. Этот тип прокатных валков используется в качестве биметаллического валка для последних прокатных станов линии для горячей чистовой прокатки полос;

опорные валки из кованой стали: возможность контроля с помощью ультразвука при частотах около 1 МГц является весьма высокой.

Усовершенствование заключается в том, что передатчик и приемник ультразвуковых волн устанавливаются радиально по краю бочки вблизи шейки валка, зафиксированной в опоре станины.

Одно улучшение состоит в том, что во время установки передатчика и приемника ультразвуковых волн обследуемый валок останавливается, а по завершении установки проворачивается дальше примерно на два оборота. По окончании процесса контроля приборы могут быть снова отведены в сторону. Приборы не мешают работе установленных направляющих для прокатываемого материала и устройств для охлаждения.

Другое усовершенствование проявляется в том, что ультразвуковые волны от пьезоэлемента через сердцевину из прозрачной пластмассы и прилегающий силиконовый наполнитель направляются на цилиндрическое контактное тело из стали, прижимаемое к поверхности валка снаружи бочки валка. Пьезоэлемент служит для фокусирования семейства волн и тем самым для целенаправленной передачи ультразвуковых волн в заданном направлении.

Для направленной передачи входящих ультразвуковых волн предусмотрено, чтобы снаружи на рабочую поверхность цилиндрического контактного тела наносился слой иридия.

Другой целесообразной мерой является то, что процесс контроля осуществляется в отсутствие между рабочими валками прокатываемого материала. Процесс измерения может проводиться после замены прокатываемого материала или во время предусмотренного перерыва.

Другими мероприятиями достигается, чтобы ультразвуковые волны попадали на поверхность валка под острым углом, а использовалась лишь составляющая в направлении поверхности валка.

Устройство для обнаружения с помощью ультразвука дефектов поверхности, в частности трещин, сколов и подобного, на валке прокатного стана, в частности на рабочих валках, установленных с опорными валками в стойках станины, решает поставленную задачу согласно изобретению тем, что в каждой стойке станины установлен держатель, поворачиваемый из нерабочего положения в положение для контроля, или наоборот, который содержит передатчик или, соответственно, приемник ультразвуковых волн, причем держатели посредством привода каждый раз могут устанавливаться на определенное усилие нажима. В результате могут контролироваться не только различные диаметры валков в соответствии с их износом или чистовой обработкой, но и в любом случае может сохраняться соответствующая величина усилия нажима.

В соответствии с другим вариантом изобретения на прижимаемых концах поворотных рычагов установлены соответствующие цилиндрические контактные тела из стали. При различных диаметрах валков угол входа в поверхность валков изменяется лишь незначительно.

Контактное тело создает условия для равномерной передачи ультразвуковых волн на стальной валок и для их дальнейшего прохождения с передатчика на приемник. Для этого контактное тело предпочтительно содержит неподвижную пластмассовую сердцевину, которая с помощью муфты (например, муфты Олдгама) жестко соединена с корпусом головки, причем сердцевина в цилиндрическом контактном теле установлена с возможностью вращения без приложения особых усилий, а в контактном теле расположен передатчик или приемник волн с электрическим подключением. Тем самым устройство обеспечивает образование пучков волн и их дальнейшее прохождение внутри валка.

Усовершенствование предусматривает, чтобы цилиндрическое контактное тело снаружи покрывалось слоем иридия. В результате повышается способность к передаче ультразвуковых волн на контролируемый валок с контактного ролика.

Из-за обычно принятых жидких передающих сред, которые не могут быть использованы для встроенного валка, предлагается, чтобы кольцевое пространство между цилиндрическим контактным телом и неподвижной пластмассовой сердцевиной для осуществления акустической связи заполнялось силиконом.

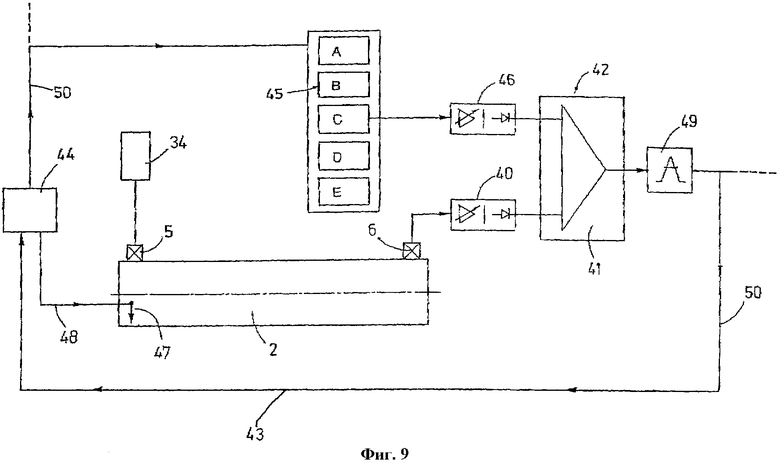

Кроме того, предлагается электрическая/электронная схема определения с помощью ультразвуковых волн дефектов поверхности, в частности трещин, сколов и подобного, на валках прокатного стана, в частности на рабочих валках, установленных с опорными валками в стойках станины с возможностью вращения.

Эта схема решает поставленную задачу тем, что передатчик ультразвуковых волн подключен к ультразвуковому генератору и через валок соединен с приемником ультразвуковых волн, который подключен к приемнику-усилителю и к сравнивающему устройству, при этом запоминающее устройство для испытательных эталонных сигналов соединено с параллельно включенным усилителем эталонных сигналов и со сравнивающим устройством, причем в подключенном к сравнивающему устройству генераторе сигналов рассогласования генерируется заданный испытательный эталонный сигнал.

Далее схема предусматривает, что генератор сигналов рассогласования подключен к регистрирующему прибору с запоминающим устройством.

Кроме того, усовершенствованный вариант изобретения предусматривает, что для прибора, регистрирующего испытательный эталонный сигнал, применено дальнейшее переключение на последующий или предыдущий испытательный эталонный сигнал.

Изобретение более подробно поясняется далее на примерах выполнения со ссылкой на чертежи, на которых:

фиг.1 изображает прокатный стан в направлении прокатки на примере прокатного стана с клетями кварто, вид спереди,

фиг.2 - прокатный стан по фиг.1 с передатчиком и приемником ультразвуковых волн в поперечном разрезе,

фиг.3 - держатель с прижимным средством для передатчика или приемника ультразвуковых волн в частичном поперечном разрезе,

фиг.4 - стойку станины с держателем в положении установки в поперечном разрезе,

фиг.5 - семейство ультразвуковых волн,

фиг.6 - шарнир держателя в поперечном разрезе,

фиг.7 - стальной ролик, установленный и закрепленный на

держателе, с фрагментом преобразователя в поперечном разрезе,

фиг.8 - другую форму выполнения держателя в поперечном разрезе, и

фиг.9 - блок-схему последовательности выполнения функций в ходе одного или нескольких процессов измерения.

На фиг.1 изображен прокатный стан 1, например, в виде клети кварто. Прокатный стан 1 содержит четыре валка 2: два рабочих валка 2а и два направляющих их опорных валка 2b.

Валки 2 установлены в стойках 3 станины на опорах 3а станины с возможностью вращения. Валки 2 устанавливаются с помощью гидравлических нажимных цилиндров 7 прямого хода, на которые, однако, давления в процессе контроля не оказывается, то есть они бездействуют.

Для верхнего рабочего валка 2а в стойке 3 станины установлен поворотный рычаг 8а (фиг.2), который будучи откинутым вверх оказывается в нерабочем положении 9, а будучи опущенным оказывается со своей передающей головкой 10 в положении 11 для контроля. В положении 11 для контроля передающая головка 10 для передачи колебаний плотно прижимается к краю 2f бочки на одном конце 2с (фиг.1) валка, а на другом конце 2d валка - к поверхности валка 2е вблизи шейки 2g валка. При этом средства для направления и охлаждения прокатываемого материала не испытывают повреждений и могут оставаться в своем работоспособном состоянии.

Согласно фиг.2 держатели 8 с передающими головками 10 в своем нерабочем положении легко предохраняются от неблагоприятного воздействия окружающей среды. Для индикации верхнего рабочего валка 2а и нижнего рабочего валка 2а предусмотрены, соответственно, два таких держателя 8.

На фиг.3 один из поворотных рычагов 8а, зафиксированный в поворотной опоре 12, изображен в стойке 3 станины в увеличенном виде. Поворотный рычаг 8а является составной частью держателя 8. Внутри держателя 8 с обоих концов шарнирно закреплен привод 13, например гидроцилиндр 13а. Корпус 14 для фиксации периодически занимаемого держателем 8 положения 11 контроля может устанавливаться до упора 15. Гидроцилиндр 13а в корпусе 14 шарнирно соединен с подвижным штоком 16, причем шток 16 имеет на своем конце передающую головку 10. Передающая головка 10 представляет собой контактный ролик 17. В обозначенном положении передающая головка 10 достигает верхнего рабочего валка 2а со средним диаметром 18 валка. В рабочем положении шток 16 направлен к центру рабочего валка 2а. При изменении диаметров 19, 20 валков в результате, например, промежуточной шлифовки бочки валка компенсация осуществляется за счет подъема гидроцилиндра 13а. Применение (стального) контактного ролика 17 вызывает пренебрежимо малое смещение угла входа. Нажимное усилие передающей головки 10 контролируется гидроцилиндром 13а.

Размещение держателя 8 с поворотным рычагом 8а показано на фиг.4 сбоку. Корпус 14 включает поворотную опору 12. Поворотная опора 12 содержит закрепленную в стойке 3 станины ось вращения 21, вокруг которой корпус 14 для перехода из нерабочего положения 9 в положение для контроля 11 поворачивается во вращающейся опоре 22 с помощью гидравлического привода 23 механизма поворота, опирающегося на стойку 3 станины.

На фиг.5 используемые для контроля ультразвуковые волны 4 изображены как поперечные ультразвуковые волны 4а, распространяющиеся в направлении 4b.

Согласно фиг.6 контактный ролик 17 устанавливается внутри корпуса 24 головки, который может являться частью корпуса 14. Контактный ролик 17 приводится во вращение при помощи подшипников качения 25а, 25b. Подшипники качения 25а, 25b герметизированы относительно фланцев 26 корпуса 24 головки. Внутри отверстия 17а ролика располагается сердцевина 27 из прозрачной стекловидной пластмассы (например, из доступного на рынке плексигласа), которая удерживается креплением, включающим четыре герметизированных подшипника 28 и муфту 29, предпочтительно муфту Олдгама. Пластмассовая седцевина 27 изолируется и предохраняется за счет бесконтактной прокладки 30. Образующееся кольцевое пространство 31 между контактным роликом 17 и пластмассовой сердцевиной 27 для осуществления акустической связи занято наполнителем 32 в виде кольцеобразного силиконового слоя. Внутри полости 27а в качестве компонента передатчика 33 (или приемника) волн располагается пьезоэлемент 33а.

Передача ультразвуковых волн 4, генерируемых ультразвуковым генератором 34 (см. фиг.9), с пьезоэлемента 33а осуществляется через пластмассовую сердцевину 27 и наполнитель 32 на контактный ролик 17, по окружности которого нанесен слой 35 иридия, а также на (стальной) валок 2а, причем контактный ролик 17 плотно прижимается. При этом происходит двойное преломление ультразвуковых волн 4.

Пьезоэлемент 33а с помощью кабеля 36 соединен с ультразвуковым генератором 34 (фиг.6, 8 и 9).

Силиконовый наполнитель 32 наряду с другими вязкими жидкостями представляет собой передающую среду для ультразвуковых волн 4. Ультразвуковые волны 4 исходят от пьезоэлемента 33а и проходят через сердцевину 27 из (прозрачной) пластмассы вплоть до силиконового наполнителя 32. В плоскости выхода на стальной контактный ролик 17 ультразвуковые волны 4 преломляются в первый раз. После этого ультразвуковые волны 4 как поперечные ультразвуковые волны 4а через слой иридия 35 достигают поверхности валка 2е, где преломляются вторично, и вводятся в сталь контролируемого рабочего валка 2а (см. фиг.6, справа внизу). Продольная составляющая проходит через валок 2 в продольном направлении и встречает на своем пути дефекты поверхности, если они есть, в частности трещины, в том числе волосные, сколы и подобное, которые определяются как дефекты.

На фиг.6 на стальном рабочем валке 2а установлено контактное тело 17 в форме ролика, причем по его окружности нанесен слой иридия 35, и контактный ролик 17 плотно прижат. При этом происходит двойное преломление ультразвуковых волн 4.

Пьезоэлемент 33а с помощью кабеля 36 соединен с ультразвуковым генератором 34 (фиг.9).

Силиконовый наполнитель 32 наряду с другими вязкими жидкостями представляет собой передающую среду для ультразвуковых волн 4. Ультразвуковые волны 4 исходят от пьезоэлемента 33а и проходят через сердцевину 27 вплоть до силиконового наполнителя 32.

В плоскости выхода на стальной контактный ролик 17 ультразвуковые волны 4 преломляются в первый раз. После этого ультразвуковые волны 4 через слой иридия 35 достигают поверхности валка 2е и преломляются вторично.

Продольная составляющая проходит через валок 2 в продольном направлении и встречает на своем пути дефекты поверхности, если они есть, в частности трещины, в том числе волосные, сколы и подобное, которые определяются как искомые дефекты.

На фиг.7 на рабочий валок 2а опирается контактный ролик 17. Сердцевина 27 (из прозрачной пластмассы) для осуществления акустической связи окружена силиконовым наполнителем 32, а в полости 27а располагается передатчик/приемник 33 волн, который содержит пьезоэлемент 33а, изображенный в поперечном разрезе. Ультразвуковой передатчик 5 (или ультразвуковой приемник 6) на время устанавливается на поверхности валка 2е, а затем подхватывается движущейся поверхностью валка 2е и приводится во вращение.

На фиг.8 представлена альтернативная форма выполнения изобретения. Ультразвуковой передатчик 5 (или ультразвуковой приемник 6, на который передаются исходящие волны) встроен в качающуюся головку 37, которая автоматически устанавливается в соответствующее угловое положение. Для этого основа 38 может поворачиваться вокруг оси 38а основы 38, удлиненное контактное тело 39 подогнано с помощью соответствующего угла под средний диаметр валка 18 и переменный диаметр валка 19. Вместо силиконового наполнителя 32 в качестве передающей среды может быть использовано масло.

Способ и устройство для контроля не должны использоваться на всех прокатных станах одной прокатной линии. Достаточно проверить прокатный стан с максимальной нагрузкой (максимальным обжатием при проходе), поскольку там в первую очередь имеется большая вероятность образования трещин.

На фиг.9 представлена блок-схема устройства для обработки полученных видов сигналов. Передатчик 5 ультразвуковых волн подключен к ультразвуковому генератору 34 и через валок 2 соединен с приемником 6 ультразвуковых волн. Последний подключен к приемнику-усилителю 40 и к сравнивающему устройству 41. Последующий осциллограф 42 с запоминающим устройством при наличии расхождения между двумя сигналами генерирует сигнал рассогласования. Расхождение возникает в результате того, что сигнал рассогласования подается по электрической цепи 43 и через регистрирующий прибор 44, а в запоминающем устройстве 45 для испытательных эталонных сигналов А, В, С, D, Е и т.д. выбирается следующий эталонный сигнал, который передается дальше на усилитель эталонных сигналов. Если при сравнении в сравнивающем устройстве 41 совпадения не наблюдается, то, например, при наличии расхождения на регистрирующий прибор 44 поступает команда переключения на следующий испытательный эталонный сигнал А, В, С, D и т.д. По окончании сравнения с имеющимися испытательными эталонными сигналами поворотом 47 на установочный угол 48 (угол ϕ) производится дальнейший контроль. По этому способу в генераторе 49 сигналов рассогласования при несовпадении сигналов путем дальнейшего переключения 50 инициируется и осуществляется продолжение процессов сравнения.

Перечень позиций

1 Прокатный стан

2 Валок

2а Рабочий валок

2b Опорный валок

2с Первый конец валка

2d Второй конец валка

2е Поверхность валка

2f Край бочки

2g Шейка валка

3 Стойка станины

3а Опора станины

4 Ультразвуковые волны

4а поперечные ультразвуковые волны

4b Направление распространения

5 Передатчик ультразвуковых волн

6 Приемник ультразвуковых волн

7 Нажимной цилиндр прямого хода

8 Держатель

8а Поворотный рычаг

9 Нерабочее положение

10 Передающая головка

11 Положение для контроля

12 Поворотная опора

13 Привод

13а Гидроцилиндр

14 Корпус

15 Упор

16 Шток

17 Контактный ролик

17а Отверстие в ролике

18 Средний диаметр валка

19 Переменный диаметр валка

20 Переменный диаметр валка

21 Ось вращения

22 Вращающаяся опора

23 Привод механизма поворота

24 Корпус головки

25а Подшипник качения

25b Подшипник качения

26 Фланец

27 Сердцевина из прозрачной пластмассы

27а Полость

28 Герметизированный подшипник

29 Муфта (Олдгама)

30 Прокладка

31 Кольцевое пространство

32 Силиконовый наполнитель

33 Передатчик/приемник волн

33а Пьезоэлемент

34 Ультразвуковой генератор

35 Слой иридия

36 Кабель

37 Качающаяся головка

38 Основа

38а Ось основы

39 Контактное тело

40 Приемник-усилитель

41 Сравнивающее устройство

42 Осциллограф с запоминающим устройством

43 Электрическая цепь

44 Регистрирующий прибор

45 Запоминающее устройство

46 Усилитель эталонных сигналов

47 Поворот на угол ϕ

48 Установочный угол

49 Генератор сигналов рассогласования

50 Схема переключения

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ВАЛОК ДЛЯ ДИНАМИЧЕСКОГО КОНТРОЛЯ ВЫПУКЛОСТИ | 1998 |

|

RU2208486C2 |

| Способ автоматического регулирования толщины полосы на прокатном стане и устройство для его осуществления | 1977 |

|

SU710706A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ КОНТРОЛЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 2004 |

|

RU2322667C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2194979C1 |

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ВАЛКА | 2012 |

|

RU2582512C2 |

| СИСТЕМА ИСКАТЕЛЕЙ ДЕФЕКТОСКОПА И ДЕФЕКТОСКОП | 2020 |

|

RU2801916C1 |

| ПРОКАТНЫЙ СТАН, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ПРОКАТНОГО ИЛИ НАПРАВЛЯЮЩЕГО КАЛИБРА ПРОКАТНЫХ ИЛИ НАПРАВЛЯЮЩИХ КЛЕТЕЙ В МНОГОКЛЕТЕВОМ ПРОКАТНОМ СТАНЕ | 2012 |

|

RU2602216C2 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

| Способ восстановления валков станов горячей прокатки | 1990 |

|

SU1771935A1 |

| Валковый узел прокатной клети кварто | 1990 |

|

SU1733136A1 |

Использование: для обнаружения дефектов поверхности, в частности трещин, сколов и подобного, на валке прокатного стана. Сущность: заключается в том, что обследуемый валок (2) контролируют в положении установки, причем генерируемые поперечные ультразвуковые волны (4а) частотой порядка 0,5-2 МГц подают на один конец (2с) валка, а принимают на другом конце (2d) валка, причем в процессе измерения передатчик (5) ультразвуковых волн и приемник (6) ультразвуковых волн на время контроля плотно прижимают к поверхности валка (2е), при этом ультразвуковые волны (4) от пьезоэлемента (33а) через сердцевину (27) из прозрачной пластмассы и прилегающий силиконовый наполнитель (32) поступают на цилиндрическое контактное тело (17) из стали, которое прижимают к поверхности валка (2е) снаружи, на краю (2f) бочки валка. Технический результат: обеспечение оптимальных условий, позволяющих на достаточной глубине изделия обнаруживать достаточно мелкие дефекты, исключение помех при работе установленных направляющих для прокатываемого материала со стороны приборов, осуществляющих контроль, а также обеспечение равномерной передачи ультразвуковых волн на контролируемое изделие. 2 н. и 10 з.п. ф-лы, 9 ил.

| US 6341525 В1, 29.01.2002 | |||

| US 4423636А, 03.01.1984 | |||

| JP 2000214138 А, 04.08.2000 | |||

| JP 11326290 A, 26.11.1999 | |||

| Способ распознавания типа дефектов в процессе сканирования при ультразвуковом контроле | 1978 |

|

SU926591A1 |

| Устройство для ультразвукового контроля цилиндрических изделий | 1991 |

|

SU1827621A1 |

| УСТАНОВКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2082164C1 |

Авторы

Даты

2009-02-10—Публикация

2005-10-19—Подача