Изобретение относится к ультразвуковой технике и может быть использовано в различных технологических процессах, осуществляемых с использованием энергии ультразвуковых (далее УЗ) колебаний. Его можно использовать, например, при обработке молока, соков и вина, для приготовления суспензий и буровых растворов, при обогащении полезных ископаемых и разделении водно-спиртовых смесей, при обезвреживании ртутьсодержащих твердых отходов, а также и при очистке как горючесмазочных материалов, так и механических изделий различного назначения. Причем предлагаемое устройство может быть использовано как самостоятельно, так и в составе различного технологического оборудования, в которое оно достаточно легко встраивается. Например, в стационарном оборудовании, предназначенном для подготовки питьевой воды или для очистки как промышленных, так и бытовых сточных вод от различных загрязнителей и микроорганизмов, в котором реализуются технологии обработки жидкостей, например, флотацией, флокуляцией, осаждением, агломерацией или коагуляцией.

Известно устройство для УЗ порционной обработки жидкотекучей среды, представляющее собой открытый сосуд, в центре которого установлен источник УЗ колебаний [1].

Основной недостаток этого устройства заключается в том, что оно не обеспечивают возможности обработки жидкотекучей среды в процессе ее циркуляции, который является более производительным.

Известно также устройство для УЗ обработки жидкотекучей среды, в котором рабочая камера выполнена в виде трубы, а источник УЗ колебаний установлен на ее внешней поверхности [2].

Основной недостаток данного устройства заключается в том, что оно не обеспечивает равномерного УЗ воздействия на жидкотекучую среду по всему периметру ее потока.

Кроме этого, известно устройство для УЗ обработки жидкотекучей среды включающее монолитную герметичную рабочую камеру, которая посредством подающего и приемного патрубков встроена в систему транспортирования обрабатываемой среды, выполнена в виде тела вращения (усеченный конус), имеет треугольную форму поперечного сечения и оснащена несколькими пьезокерамическими источниками УЗ колебаний, симметрично расположенными по окружности на кольцеобразном основании рабочей камеры [3].

Такое конструктивное решение позволяет осуществлять УЗ воздействие на обрабатываемую среду по всему периметру ее потока, но в полной мере не обеспечивает равномерности УЗ обработки. Это и является основным недостатком данного устройства, которое по своей технической сущности и достигаемому результату при его использовании является наиболее близким к предлагаемому и принято в качестве прототипа.

Указанный недостаток обусловлен тем, что в центральной части рабочей камеры поток обрабатываемой жидкотекучей среды имеет преимущественно ламинарное течение, вполне достаточную скорость перемещения и подвергается воздействию УЗ колебаний, отраженных конической стенкой, а в периферийной части рабочей камеры поток имеет турбулентный характер, минимальную скорость перемещения и подвергается воздействию УЗ колебаний как отраженных конической стенкой камеры, так и совершаемых ее кольцеобразным основанием.

Следует также отметить и то, что рабочая камера выполнена неразъемной, УЗ преобразователи выполнены пьезокерамическими и не имеют излучающих звеньев, а обработка жидкотекучей среды проводится с использованием только продольных колебаний и только в одной зоне и при этом колебания, отраженные конической стенкой камеры, и колебания, совершаемые ее кольцеобразным основанием, несколько демпфируют друг друга.

Вследствие всех этих недостатков данное устройство может быть охарактеризовано как не обеспечивающее требуемого качества обработки жидкотекучей среды.

Технической задачей, на решение которой направлено изобретение, является повышение эффективности УЗ обработки, позволяющее, в свою очередь, повысить производительность процесса.

Поставленная задача решается за счет создания нескольких зон УЗ воздействия и за счет обеспечения равномерности УЗ воздействия в каждой из них.

Решение поставленной задачи в устройстве для обработки жидкотекучей среды энергией ультразвуковых колебаний, включающем герметичную рабочую камеру, которая посредством подающего и приемного патрубков встроена в систему транспортирования обрабатываемой среды, выполнена в виде тела вращения и оснащена несколькими источниками ультразвуковых колебаний, симметрично расположенными по окружности, достигается за счет того, что рабочая камера выполнена съемно-разборной, преимущественно с прямоугольным поперечным сечением и снабжена, по меньшей мере, одним распределителем потока обрабатываемой среды, который своими периферийной и центральной частями, соответственно, разделяет ее полость на две сообщающиеся между собой полости и разобщает один от другого приемный и подающий патрубки, а каждый источник ультразвуковых колебаний выполнен в виде стержневого магнитострикционного преобразователя и снабжен, по меньшей мере, одним многогранным излучающим звеном, имеющим сквозное отверстие, при этом центральная часть распределителя потока взаимосвязана с приемным и подающим патрубками и выполнена в виде полого цилиндра, имеющего внутреннюю перегородку и сквозные отверстия, расположенные с разных сторон перегородки, а периферийная часть распределителя потока выполнена в виде плоского диска, который размещен преимущественно в одной плоскости с перегородкой его центральной части и имеет расположенные по двум концентрическим окружностям сквозные отверстия, причем излучающее звено выполнено с формой, подобной прямоугольному параллелепипеду, с преобразователем оно соединено одной из своих средних граней и установлено так, что поверхность его свободной средней грани расположена в полости сквозного отверстия периферийной части распределителя потока, которое выполнено с формой и размерами, соответствующими этой грани, и расположено на концентрической окружности, наиболее близкой к продольной оси рабочей камеры. Решению поставленной задачи способствует также и то, что:

- преобразователь выполнен с толщиной составляющей 8,5-58,5% от его ширины;

- преобразователи источников ультразвуковых колебаний выполнены с одинаковыми и/или с разными акустическими параметрами и геометрическими размерами;

- излучающее звено выполнено с длиной, равной ширине преобразователя или превышающей ее не более чем на 12% от ее величины;

- излучающее звено выполнено с высотой, которая составляет 64-84% от его длины;

- излучающее звено выполнено с толщиной, которая составляет 15-62% от его длины;

- излучающее звено по его длине выполнено с поперечным сечением, ширина которого монотонно уменьшается;

- излучающие звенья всех источников ультразвуковых колебаний выполнены с одинаковыми и/или с разными формами и геометрическими размерами;

- сквозное отверстие излучающего звена выполнено в виде правильной геометрической фигуры, преимущественно в виде окружности, и расположено таким образом, что его ось симметрии перпендикулярна большим граням излучающего звена и проходит через его геометрический центр;

- сквозное отверстие выполнено с диаметром, величина которого составляет 49-59% от длины излучающего звена;

- сквозные отверстия всех излучающих звеньев выполнены с одинаковыми и/или с разными формами и размерами;

- излучающее звено установлено таким образом, что расстояния от его внешних поверхностей до стенок рабочей камеры и до центральной части распределителя потока в своих значениях имеют одинаковую и/или разную величину;

- излучающие звенья установлены с зазором относительно друг друга и расположены так, что их большие грани обращены одна к другой, ширина поперечного сечения уменьшается в направлении к продольной оси рабочей камеры, а геометрические центры лежат преимущественно на одной окружности и преимущественно на одинаковом расстоянии один от другого;

- некоторые из зазоров между излучающими звеньями перекрыты по высоте рабочей камеры посредством перемычек, которые установлены по двум окружностям и преимущественно в шахматном порядке;

- распределитель потока выполнен монолитным или составным;

- сквозные отверстия в центральной части распределителя потока, расположенные с разных сторон относительно его перегородки, выполнены с одинаковыми и/или с разными формами, ориентированы перпендикулярно и/или под некоторым углом относительно продольной оси распределителя и имеют преимущественно одинаковую суммарную площадь.

Изобретение поясняется чертежами:

на фиг.1 - представлен продольный разрез устройства с одной рабочей камерой;

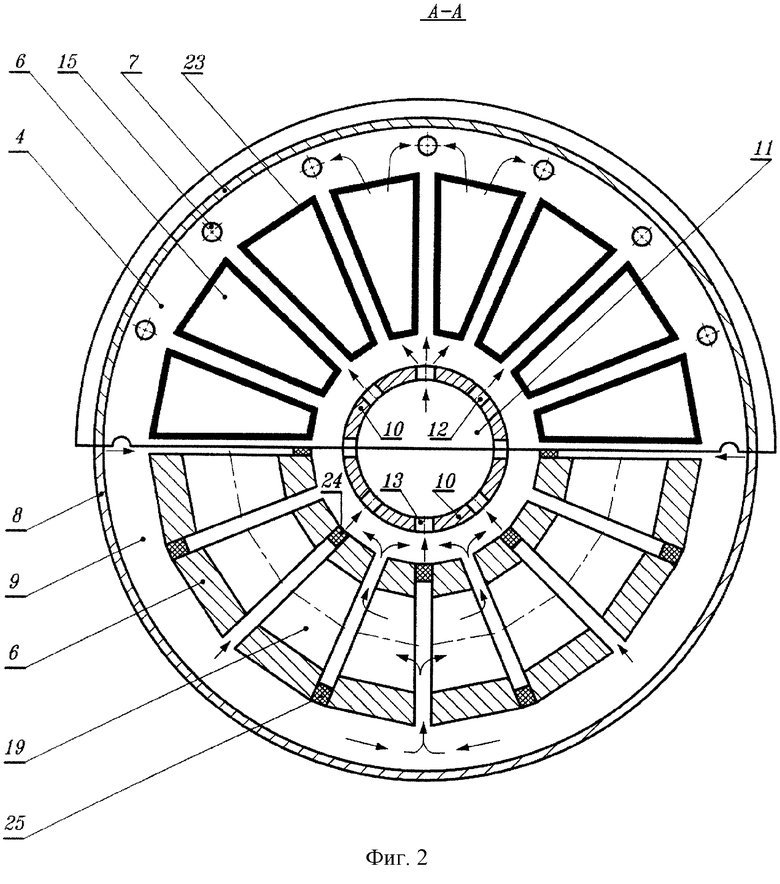

на фиг.2 - показано сечение по А-А на фиг.1;

на фиг.3 - внешний вид источника УЗ колебаний;

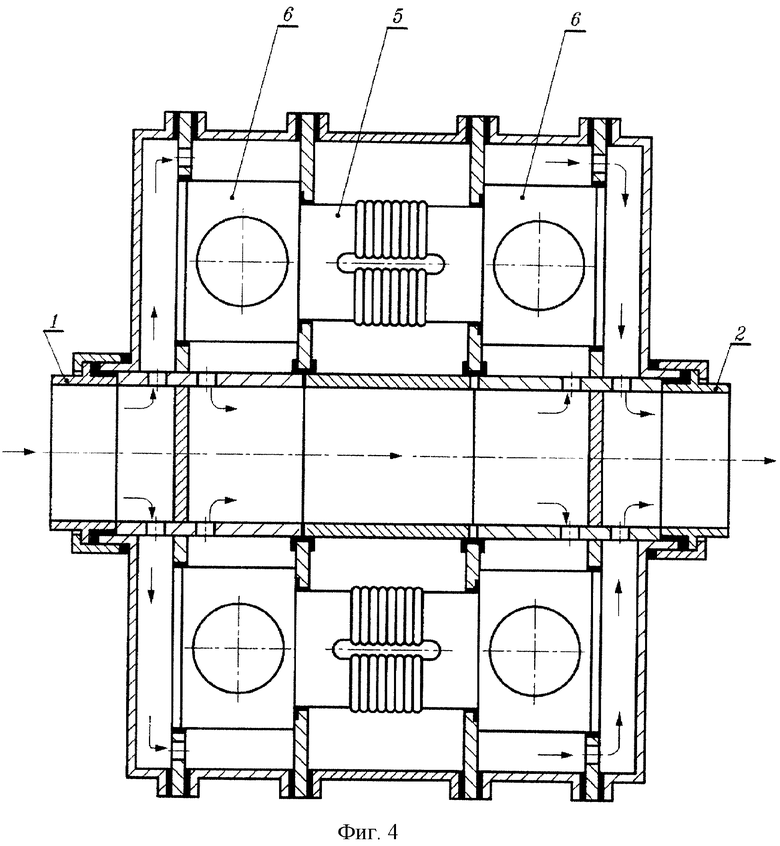

на фиг.4 - представлен вариант устройства с двумя рабочими камерами.

Ниже приводится пример конкретной реализации прелагаемого устройства, не исключающий других вариантов его выполнения в объеме формулы изобретения.

В предлагаемом устройстве для обработки жидкотекучей среды энергией УЗ колебаний герметичная рабочая камера (см. фиг.1) посредством подающего 1 и приемного 2 патрубков, имеющих одинаковую форму и равные площади поперечного сечения, встроена в систему транспортирования обрабатываемой среды (на чертежах не показана) и выполнена съемно-разборной в виде тела вращения с прямоугольным поперечным сечением. Она имеет один распределитель потока, состоящий из центральной 3 и периферийной 4 частей, и оснащена несколькими источниками УЗ колебаний, симметрично расположенными по окружности. Каждый из них образован магнитострикционным преобразователем 5 и одним многогранным излучающим звеном 6, которое изготовлено из металла, т.е. из акустически проводящего материала (например, сталь 45), и выполняет функцию трансформатора направления распространения УЗ колебаний, излучаемых преобразователем 5.

Корпус рабочей камеры (сталь Х18Н10Т), состоящий из прямолинейной крышки 7, круглой внешней стенки 8 и прямолинейного дна 9, посредством накидных гаек (на чертежах позициями не обозначены) жестко соединен с подающим 1 и приемным 2 патрубками и выполнен с внешним покрытием (на чертежах не показано), обеспечивающим поглощение кавитационного шума.

Распределитель потока обрабатываемой среды, изготовленный из акустически проводящего материала (сталь Х18Н10Т), выполнен составным и своими периферийной 4 и центральной 3 частями, соответственно, разделяет полость рабочей камеры на две сообщающиеся между собой полости «А» и «Б» и разобщает один от другого приемный 2 и подающий 1 патрубки. Центральная часть 3 распределителя потока взаимосвязана с приемным и подающим патрубками и выполнена в виде полого цилиндра 10, имеющего внутреннюю перегородку 11 и сквозные круглые отверстия 12 и 13, симметрично расположенные двумя группами по окружности с разных сторон перегородки 11. Периферийная часть распределителя потока выполнена в виде плоского кольца 4, которое установлено в одной плоскости с перегородкой 11 и имеет симметрично расположенные по двум концентрическим окружностям сквозные отверстия трапециевидной 14 и круглой 15 формы. Сквозные отверстия 12, 13 и 15 имеют одинаковые размеры и одинаковые суммарные площади в своих группах. При этом отверстия 12 и 13 выполнены таким образом, что их оси симметрии параллельны периферийной части 4 распределителя потока.

Магнитострикционный преобразователь 5 источника УЗ колебаний, рассчитанный на частоту 19,5 килогерц и набранный из пластин, изготовленных из сплава К-65, выполнен стержневым и образован двумя стержнями, снабжен обмоткой возбуждения 16 и экранирующей накладкой 17, помещен в водоохлаждаемый корпус 18, подключен к УЗ генератору (на чертежах не показан) и имеет толщину, равную 15 мм, что эквивалентно 25% его ширины, составляющей 60 миллиметров. В устройстве все преобразователи 5 выполнены с одинаковыми геометрическими размерами и имеют одинаковые акустические параметры.

В наиболее простом и оптимальном для расчета геометрических размеров варианте исполнения многогранное излучающее звено 6 источника УЗ колебаний представляет собой (см. фиг.3) правильный прямоугольный параллелепипед, который выполнен с центральным сквозным отверстием 19 и имеет две большие 20, две средние 21 и две малые 22 грани. В предлагаемом же устройстве (см. фиг.2) правильная форма прямоугольного параллелепипеда несколько видоизменена и излучающее звено 6 выполнено с продольным поперечным сечением в виде правильной трапеции, т.е. с монотонно уменьшающейся шириной, что позволило использовать большее количество излучающих звеньев и, следовательно, в значительной степени увеличить суммарную площадь излучающих поверхностей. В устройстве отверстия 19 всех излучающих звеньев 6 имеют одинаковые форму, размеры и расположение.

Длина излучающего звена (в случае его изготовления из стали 45) равна 65 мм и на 5 мм превышает ширину преобразователя, что эквивалентно 8%. Высота излучающего звена и его толщина (ширина наиболее узкой из меньших граней) составляют, соответственно, 45 и 20 миллиметров (ширина второй меньшей грани равна 30 мм), что эквивалентно 69 и 30,5% от его длины. Круглое сквозное отверстие 19 излучающего звена расположено по его центру и выполнено с диаметром, равным 35 миллиметрам, что эквивалентно 53,8% от длины излучающего звена.

Излучающие звенья, которые одной из своих средних граней жестко и непосредственно (т.е. без промежуточного звена) соединены с магнитострикционными преобразователями 5, в рабочей камере установлены так, что поверхности их свободных средних 21 граней расположены по середине высоты сквозных отверстий 14 периферийной части 4 распределителя потока, которые имеют форму и размеры, соответствующие этой грани, и расположены на концентрической окружности, наиболее близкой к продольной оси рабочей камеры. Причем наиболее узкая из меньших граней каждого излучающего звена обращена к продольной оси рабочей камеры, а его две большие грани 20 параллельны большим граням двух соседних излучающих звеньев, которые расположены от него на некотором расстоянии. При этом все излучающие звенья 6 посредством резиновых прокладок 23 изолированы от периферийной части 4 распределителя потока (прокладки, изолирующие излучающие звенья 6 от дна 9 рабочей камеры, на чертежах позициями не обозначены) и с помощью перемычек 24 и 25, изготовленных из акустически не проводящего материала (резина, полиуретан) и расположенных в шахматном порядке по двум концентрическим окружностям, отделены одно от другого. В устройстве все излучающие звенья 6 имеют одинаковые формы и размеры и установлены так, что расстояния от их внешних поверхностей до стенок рабочей камеры и до центральной части распределителя в своих значениях имеют одинаковую величину.

Предлагаемое устройство работает следующим образом.

Перед началом его эксплуатации полость корпуса 18 соединяют с системой циркуляции воды, охлаждающей преобразователи 5, и включают УЗ генератор. Под воздействием магнитного поля, создаваемого обмотками 16, каждый из преобразователей 5 возбуждается и начинает совершать продольные колебания, которые передаются излучающему звену 6. В каждом излучающем звене, вследствие его геометрической формы и соответствующих размеров, продольные колебания преобразователя трансформируются. В результате этого свободные грани 21 (средняя) и 22 (меньшие) излучающего звена 6 и стенка его отверстия 19 совершают интенсивные колебания, которые можно охарактеризовать, соответственно, как продольные (продольно-изгибные) и радиальные (радиально-изгибные), т.е. как колебания двух разных видов, которым придают направление распространения, взаимно пересекающиеся в двух плоскостях, ориентированных одна относительно другой под углом 90 градусов. Причем амплитуда колебаний излучающего звена в измененных направлениях больше первоначальной амплитуды колебаний преобразователя, а его большие грани (20) практически не совершают колебаний. При этом следует отметить также и то, что любое изменение габаритных размеров излучающего звена 6, их соотношений между собой и с габаритными размерами преобразователя 5 до значений, выходящих за указанные пределы, будет приводить либо к уменьшению амплитуды колебаний в измененном направлении, что произойдет за счет ухудшения условий возбуждения изгибной волны в участке, ограниченном стенкой отверстия 19 и средней гранью 21, либо - к резкому падению механической прочности этого участка.

Обрабатываемую жидкотекучую среду, например молоко, к рабочей камере по патрубку 1 трубопровода подают общим потоком, который и поступает в левый отсек центральной части 3 распределителя потока. Этот отсек имеет замкнутый объем и образован сплошной перегородкой 11 и внутренней стенкой полого цилиндра 10, который выполнен с круглыми, симметрично расположенными отверстиями 12. Поступая в эти отверстия и проходя через них, обрабатываемая жидкая среда разделяется на несколько отдельных потоков, которые имеют одинаковую круглую форму с одинаковыми размерами их поперечного сечения и приобретают одинаковое начальное направление движения в плоскости, перпендикулярной к продольной оси симметрии рабочей камеры. Это обусловлено тем, что диаметры отверстий 12 равны между собой, а их оси симметрии лежат в одной общей для них плоскости, которая параллельна крышке 7, периферийной части 4 распределителя потока и средним граням 21 излучающих звеньев 6.

На выходе из отверстий 12 отдельные потоки обрабатываемой жидкой среды, заполняя полость «А», сливаются между собой, приобретают плоскую форму, меняют скорость движения, проходят первую зону УЗ воздействия (средняя грань 21 излучающего звена) и, сохраняя направление первоначального движения, поступают в круглые отверстия 15 периферийной части 4 распределителя потока. Поступая в эти отверстия и проходя через них, обрабатываемая жидкая среда снова разделяется на несколько отдельных потоков, которые приобретают одинаковую круглую форму с одинаковыми размерами их поперечного сечения и все вместе на 90 градусов изменяют направление своего движения. На выходе из отверстий 15 отдельные потоки обрабатываемой жидкой среды, заполняя внешний участок полости «Б», сливаются между собой, вновь приобретают плоскую форму, еще раз меняют скорость движения и попадают под воздействие второй зоны УЗ воздействия (одна из меньших граней 22 излучающего звена).

Из внешнего участка полости «Б» обрабатываемая жидкая среда, опять таки с плоской формой своих потоков, но уже меньшего поперечного сечения, через пространства между излучающими звеньями, не перегороженные перемычками 25, поступает в круглые отверстия 19 (третья зона УЗ воздействия) излучающих звеньев 6. Далее она проходит через эти отверстия и через пространства между излучающими звеньями, не перегороженные перемычками 24 (очередная смена формы, скорости и направления движения), поступает во внутренний участок полости «Б» и попадает под воздействие четвертой зоны УЗ воздействия (вторая из меньших граней 22 излучающего звена), которую и покидает через круглые отверстия 13, количество которых и вариант расположения идентичны отверстиям 12.

Пройдя отверстия 13, отдельные потоки обрабатываемой жидкотекучей среды, приобретая одинаковую круглую форму с одинаковыми размерами поперечных сечений, поступают в правый отсек центральной части 3 распределителя потока. В этом отсеке, который имеет замкнутый объем и образован сплошной перегородкой 11 и внутренней стенкой полого цилиндра 10, отдельные потоки обработанной жидкотекучей среды объединяются в единое целое и через патрубок 2 общим потоком покидают устройство.

Следует отметить, что в том случае если по каким-либо причинам однократная УЗ обработка окажется неудовлетворительной, то жидкотекучая среда может быть направлена на дополнительную обработку, причем ее подача в рабочую камеру может быть осуществлена и через патрубок 2.

По окончании обработки всего объема жидкотекучей среды и достижению ее заданных параметров полость корпуса 18 отсоединяют от системы циркуляции воды, охлаждающей преобразователи 5, и выключают УЗ генератор.

С точки зрения акустических параметров следует отметить, что ультразвуковое воздействие при эксплуатации предлагаемого устройства можно осуществлять с постоянными или с изменяющимися акустическими характеристиками, в частотном диапазоне до 80 килогерц, с амплитудой колебаний, не превышающей 60 микрон и с интенсивностью, близкой 35 Вт/см2 При этом излучающими звеньями разных ультразвуковых источников можно создавать колебания с одинаковой и/или с разной по своей величине амплитудой, величины амплитуд и интенсивности колебаний можно устанавливать с обратно пропорциональной зависимостью, а продолжительность обработки - прямо пропорциональной вязкости обрабатываемой среды.

К другим примерам конкретного осуществления изобретения, помимо различных вариаций с размерами, формой и ориентацией отверстий в распределителе потока, следует отнести вариант выполнения предлагаемого устройства (см. фиг.4) с двумя распределителями потока, в котором каждый из магнитострикционных преобразователей имеет два излучающих звена. Такое устройство, при его сравнении с вышеохарактеризованным, является наиболее эффективным с самых разных точек зрения.

Сопоставительный анализ известного и предлагаемого устройств для УЗ обработки циркулирующей жидкотекучей среды в части производительности процесса показывает значительные преимущества последнего из них. Эти преимущества достигаются за счет того, что УЗ воздействие осуществляется более чем в одной зоне, поток обрабатываемой среды в зоне обработки имеет постоянный характер и меньший размер поперечного сечения, а колебания, имеющие разные типы составляющих и пересекающиеся направления распространения, в зону обработки вводятся непосредственно от излучающего звена и без использования отражающих возможностей составных элементов рабочей камеры.

Источники информации

1. Авторское свидетельство СССР, №277427, В06В 1/06, 1970.

2. Патент Российской Федерации, №2067079, C02F 1/36, 1996.

3. Патент СССР, №261280, С22В 9/02, 1970.

Изобретение относится к ультразвуковой технике и может быть использовано в различных технологических процессах для обработки жидкотекучей среды. Устройство содержит герметичную рабочую камеру в виде тела вращения с несколькими источниками ультразвуковых колебаний, симметрично расположенными по окружности. Рабочая камера выполнена съемно-разборной и снабжена распределителем потока. Каждый источник колебаний выполнен в виде стержневого магнитострикционного преобразователя и снабжен многогранными излучающими звеньями, имеющими сквозное отверстие. Центральная часть распределителя выполнена в виде полого цилиндра с внутренней перегородкой и сквозными отверстиями, расположенными с разных сторон перегородки. Периферийная часть распределителя выполнена в виде плоского диска. Излучающее звено выполнено подобным прямоугольному параллелепипеду, с преобразователем оно соединено одной из своих средних граней. Поверхность его свободной средней грани расположена в полости сквозного отверстия периферийной части распределителя. Технический результат состоит в повышении эффективности обработки и производительности процесса. 15 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ НЕПРЕРЫВНО ЦИРКУЛИРУЮЩЕЙ ЖИДКОСТИ | 0 |

|

SU261280A1 |

| Способ получения дисперсий цветных защищаемых компонент и устройство для его осуществления | 1987 |

|

SU1837953A3 |

| Устройство для обработки суспензий | 1976 |

|

SU703127A1 |

| УЛЬТРАЗВУКОВОЙ ДИСПЕРГАТОР ПРОТОЧНОГО ТИПА | 2001 |

|

RU2221633C2 |

| GB 1429828 A, 31.03.1976. | |||

Авторы

Даты

2008-05-10—Публикация

2007-03-06—Подача