(54) ОПРАВКА ДЛЯ ФРЕЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для фрез | 1983 |

|

SU1094680A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| Шпиндель многошпиндельного шпильковерта | 1980 |

|

SU967769A1 |

| ВОЛНОВАЯ ПЕРЕДАЧА С ДВУМЯ ДЕФОРМИРУЕМЫМИ ЗУБЧАТЫМИ ИЛИ ФРИКЦИОННЫМИ КОЛЕСАМИ АБРАМОВА В.А. | 2015 |

|

RU2597055C1 |

| Патрон для вибрационной обработки отверстий | 1979 |

|

SU1117134A1 |

| Приспособление для закрепления плунжера при обработке | 2017 |

|

RU2698119C1 |

| КОМПЕНСИРУЮЩАЯ СДВОЕННАЯ ДИСКОВАЯ МУФТА ДЛЯ НАСОСНОГО АГРЕГАТА | 2011 |

|

RU2484325C1 |

| Устройство для крепления осевого режущего инструмента | 1982 |

|

SU1065099A1 |

| Оправка для крепления хонинговальной головки | 1978 |

|

SU776893A1 |

1

Изобретение относится к станкостроению, в частности и приспособлениям для закрепления фрез на шпинделе станка.

Известна оправка для фрез, содержащая хвостовик для установки в шпиндель станка и цилиндрическую часть для закрепления фрезы, а также демпфирующее устройство в виде резиновых вкладышей, расположенных между корпусом фрезы и промежуточные диском 1 .

Недостаток этой оправки - ее нельзя использовать для фрез малых диаметров, например дисковых модульных, изготавливаемых полностью из твердого сплава, поскольку при расположении демпфирующего устройства в теле самой фрезы, последняя оказывается непригодной для работы.

Цель изобретения - достижение возможности использования цельных фрез малого диаметра типа дисковых модульных.

Поставленная цель достигается тем, что хвостовик оправки выполнен в виде стакана с фланцем, в полости которого размещена на введенных в оправку подшипниках цилиндрическая часть oпpaвки на которой выполнена резьба, совпадающая по направлению с направлением рабочего вращения

фрезы и предназначенная для взаимодействия с центральным резьбовым отверстием введенной в оправку ведомой полумуфты, при этом упомянутый фланец снабжен радиальными, а ведомая полумуфта - осевыми выступами, взаимодействующими между собой через резиновые вкладыши.

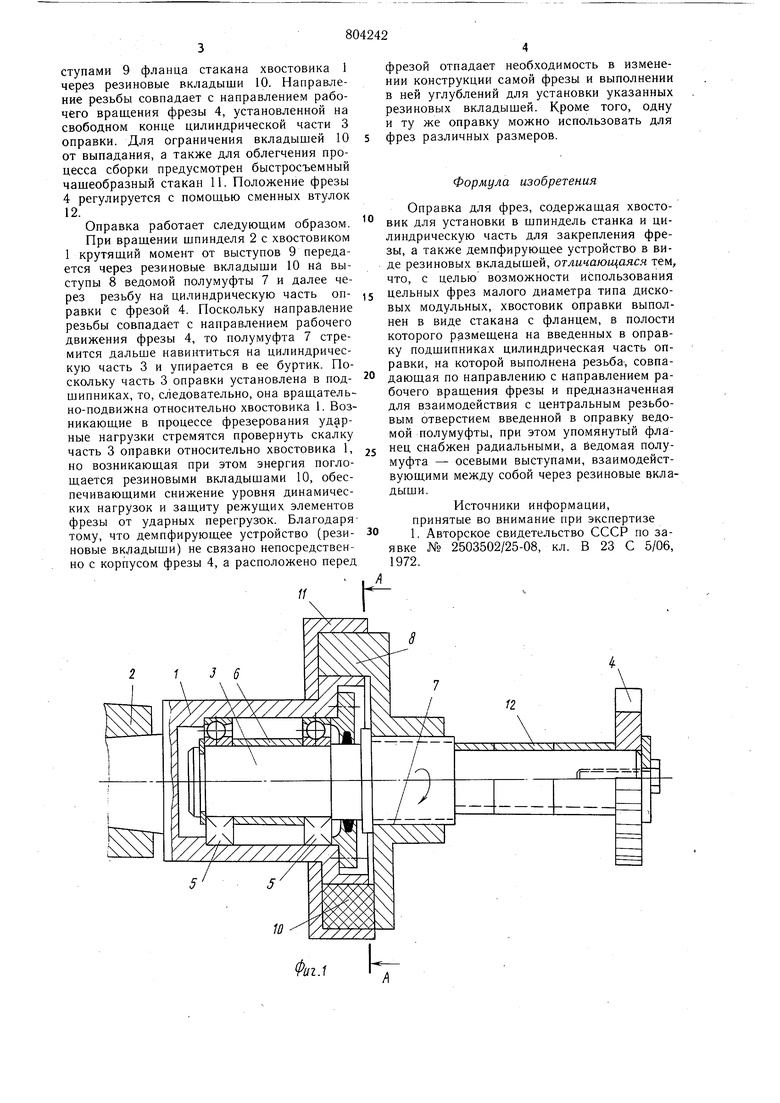

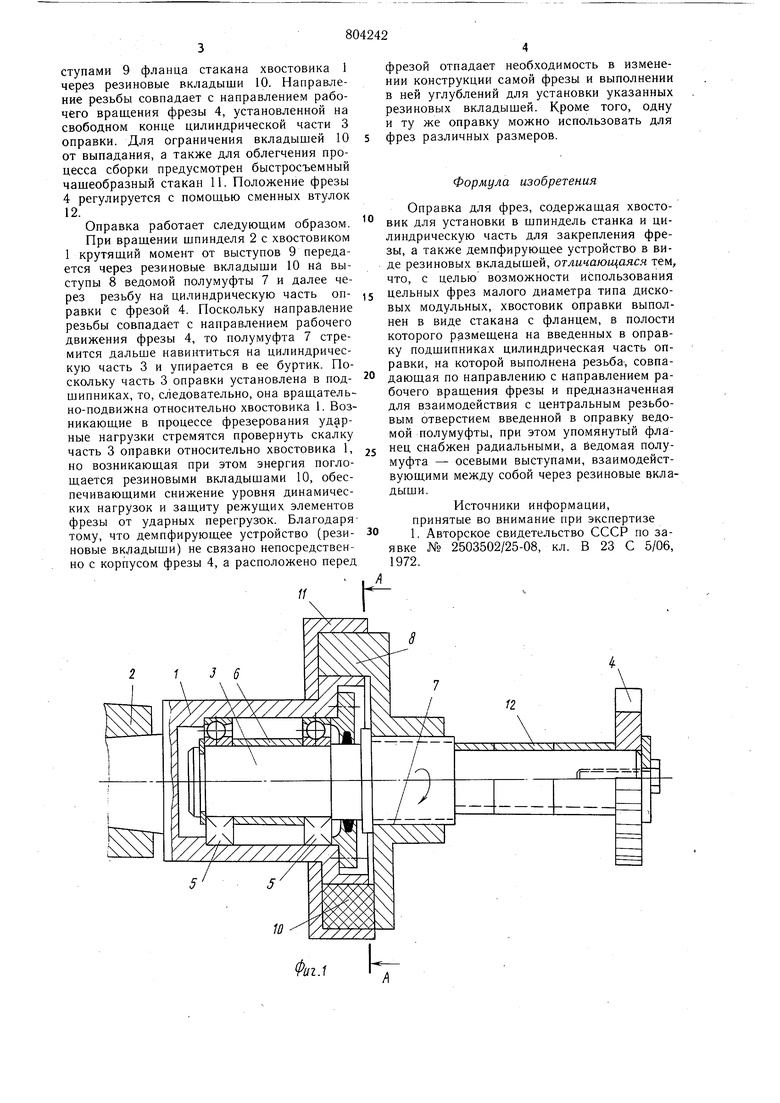

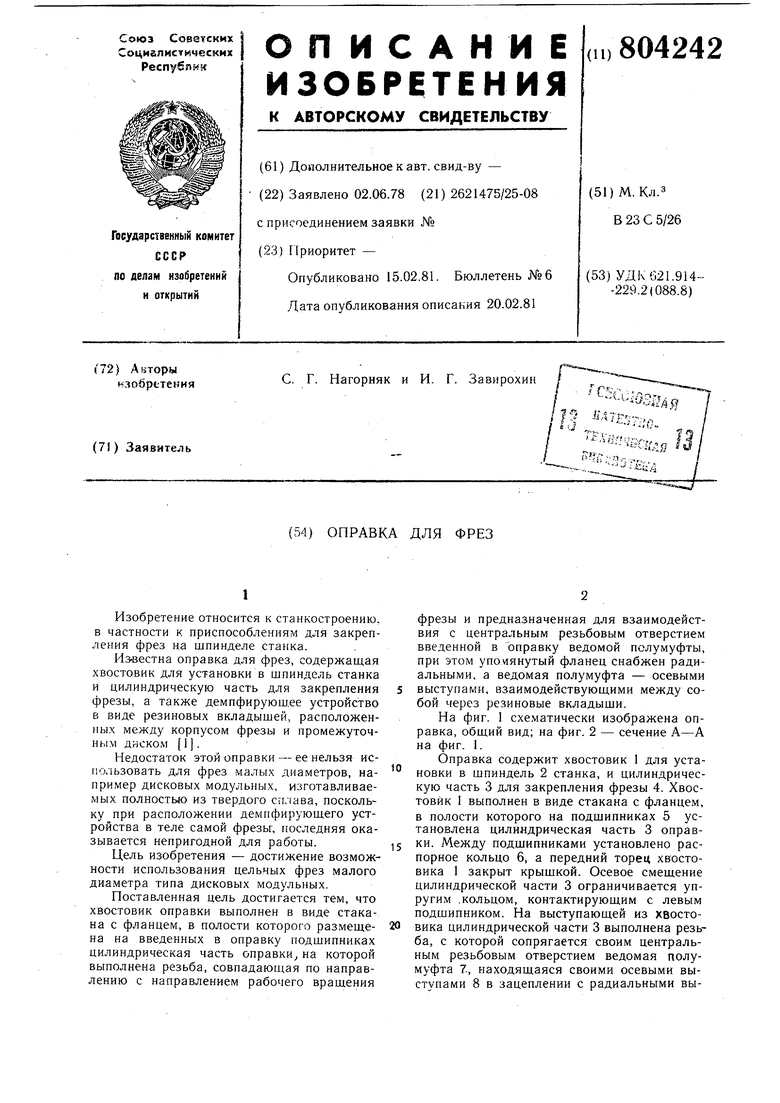

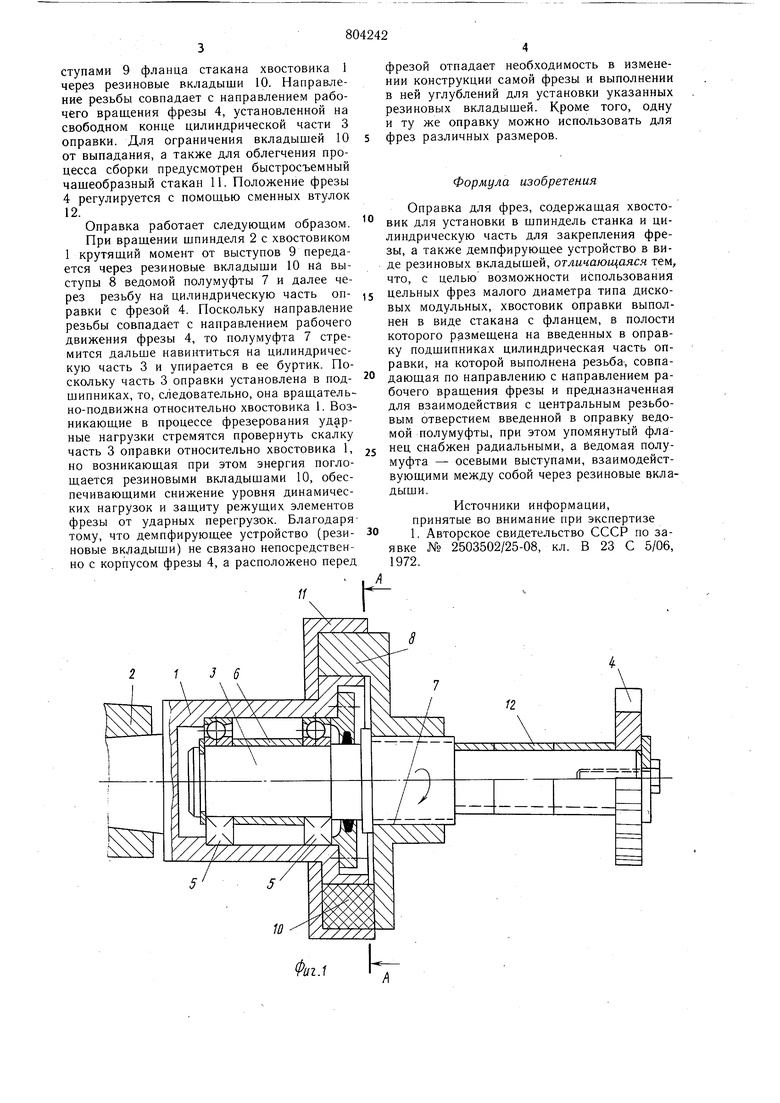

На фиг. 1 схематически изображена оправка, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Оправка содержит хвостовик 1 для установки в шпиндель 2 станка, и цилиндрическую часть 3 для закрепления фрезы 4. Хвостовик I выполнен в виде стакана с фланцем, в полости которого на подшипниках 5 установлена цилиндрическая часть 3 оправки. Между подшипниками установлено распорное кольцо 6, а передний торец хвостовика 1 закрыт крыщкой. Осевое смещение цилиндрической части 3 ограничивается упругим .кольцом, контактирующим с левым подщипником. На выступающей из хвостовика цилиндрической части 3 выполнена резьба, с которой сопрягается своим центральным резьбовым отверстием ведомая полумуфта 7, находящаяся своими осевыми выступами 8 в зацеплении с радиальными выступами 9 фланца стакана хвостовика 1 через резиновые вкладыши 10. Направление резьбы совпадает с направлением рабочего вращения фрезы 4, установленной на свободном конце цилиндрической части 3 оправки. Для ограничения вкладышей 10 от выпадания, а также для облегчения процесса сборки предусмотрен быстросъемный чашеобразный стакан 11. Положение фрезы 4 регулируется с помощью сменных втулок

Оправка работает следующим образом.

При вращении шпинделя 2 с хвостовиком 1 крутящий момент от выступов 9 передается через резиновые вкладыши 10 на выступы 8 ведомой полумуфты 7 и далее через резьбу на цилиндрическую часть оправки с фрезой 4. Поскольку направление резьбы совпадает с направлением рабочего движения фрезы 4, то полумуфта 7 стремится дальше навинтиться на цилиндрическую часть 3 и упирается в ее буртик. Поскольку часть 3 оправки установлена в подшипниках, то, следовательно, она вращательно-подвижна относительно хвостовика 1. Возникающие в процессе фрезерования ударные нагрузки стремятся провернуть скалку часть 3 оправки относительно хвостовика 1, но возникающая при этом энергия поглощается резиновыми вкладышами 10, обеспечивающими снижение уровня динамических нагрузок и защиту режущих элементов фрезы от ударных перегрузок. Благодарятому, что демпфирующее устройство (резиновые вкладыши) не связано непосредственно с корпусом фрезы 4, а расположено перед

фрезой отпадает необходимость в изменении конструкции самой фрезы и выполнении в ней углублений для установки указанных резиновых вкладышей. Кроме того, одну и ту же оправку можно использовать для фрез различных размеров.

Формула изобретения

Оправка для фрез, содержащая хвостовик для установки в шпиндель станка и цилиндрическую часть для закрепления фрезы, а также демпфирующее устройство в виде резиновых вкладышей, отличающаяся тем, что, с целью возможности использования цельных фрез малого диаметра типа дисковых модульных, хвостовик оправки выполнен в виде стакана с фланцем, в полости которого размещена на введенных в оправку подшипниках цилиндрическая часть оправки, на которой выполнена резьба совпадающая по направлению с направлением рабочего вращения фрезы и предназначенная для взаимодействия с центральным резьбовым отверстием введенной в оправку ведомой полумуфты, при этом упомянутый фланец снабжен радиальными, а ведомая полумуфта - осевыми выступами, взаимодействующими между собой через резиновые вкладыши.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2503502/25-08, кл. В 23 С 5/06, 1972.

Авторы

Даты

1981-02-15—Публикация

1978-06-02—Подача