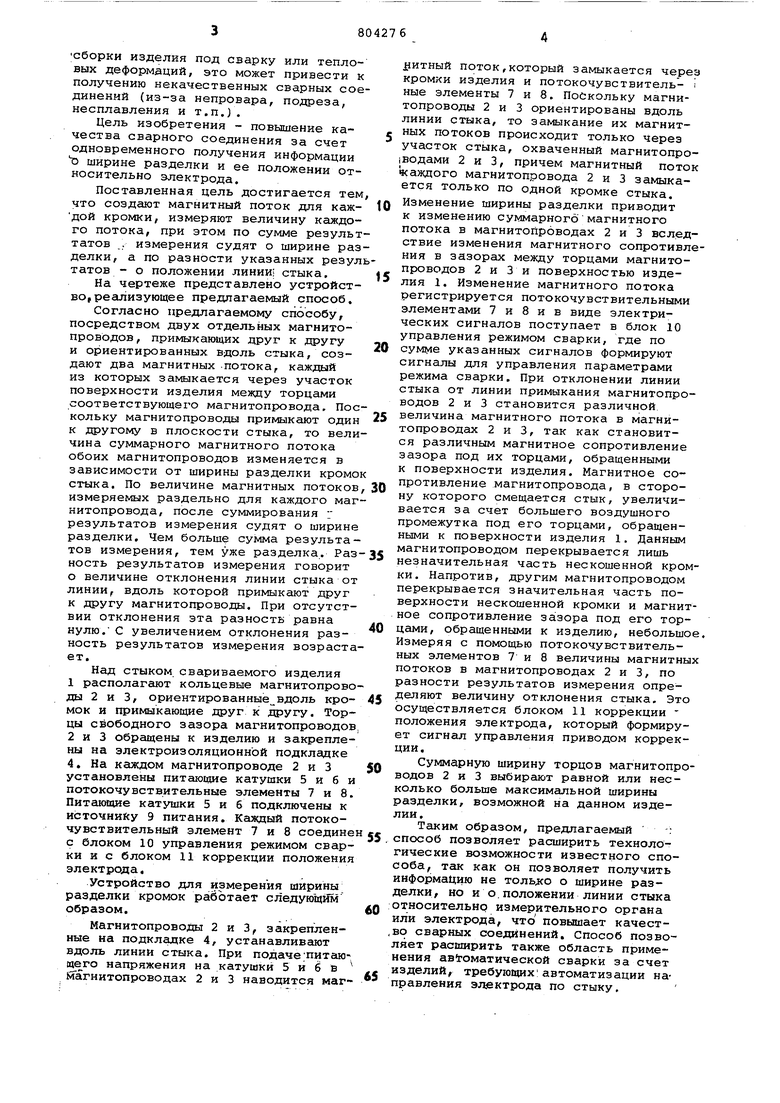

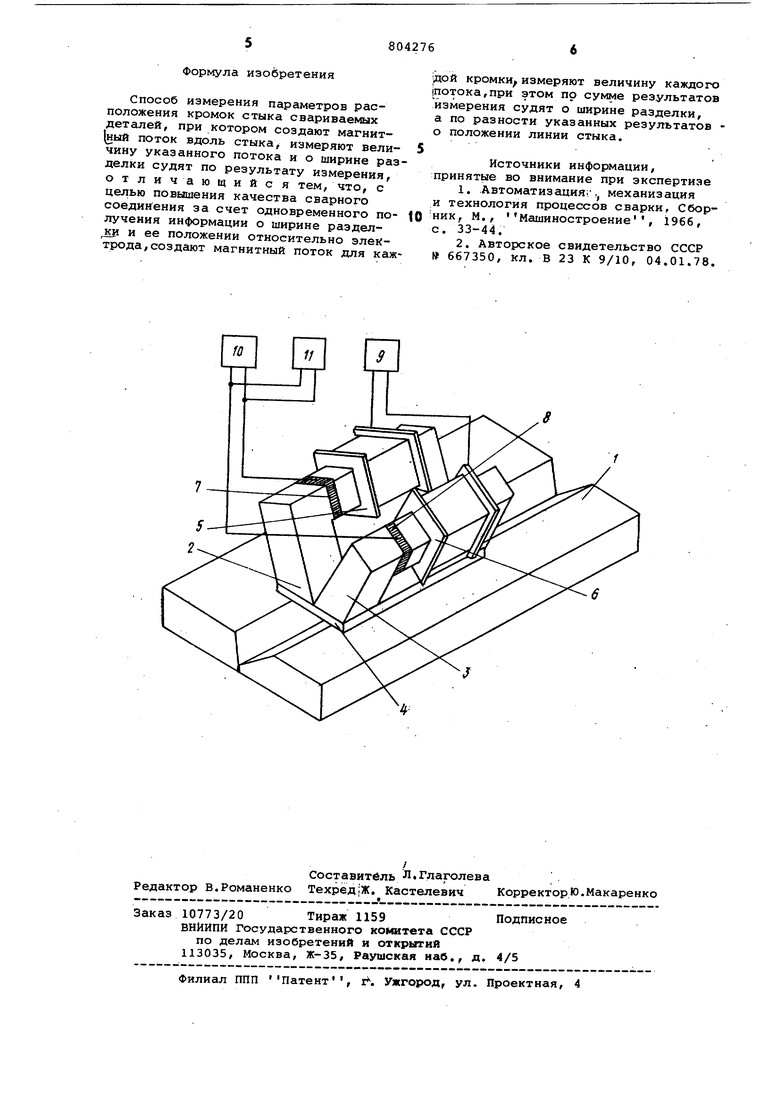

Изобретение относится к автоматическому управлению процессом сварки и может быть использовано для регулирования параметров режима сварки в зависимости от величины площади поперечного сечения разделки стыка свариваемых кромок, а также для авто матического направления электрода по стыку. Для получения качественного сварного соединения необходима информация о положении линии стыка относите но траектории пере1№1дения йлектрода и о ширине разделки. стыка. В известных способах с помощью одного измерительного элемента получают информа цию только об одном из указанных параметров, что сужает технологические возможности этих способов и не позволяет получить качественное сварное соединение. Известен способ измерения ширины разделки кромок стыка свариваемого изделия, на который намотана катушк и который располагают над стыком. Указанную катушку включают в баланс ную схе И запитывают напряжением высокой частоты. При изменении шири ны стыка меняется полное сопротиале ,ийе катушки, что регистрируется с помощью измерительной балансной схемы Д . Недостатком известного способа являются ограниченные технологические возможности, так как он не обеспечивает получения информации по положении линии стыка относительно электрода или измерительного элемента. Известен также способ измерения ширины разделки кромок стыка свариваемого изделия, при котором посредством кольцевого магнитопровода, ориентированного вдоль стыка, создают магнитный поток, замыкающийся через участок поверхности изделия между торцами магнитопровода, измеряют величину этого магнитного потока и о ширине разделки судят по результату измерения. Способ позволяет с высокой точностью измерить ширину разделки кромок стыка (23. Недостатком данного способа также являются ограниченные технологические возможности, так как он не позволяет получить информацию о положении линии стыка относительно траектории перемещения электрода или измерительного элемента. При смещении ли)аия стыка относительно указанной траектории, например за счет неточности Сборки изделия под сварку или тепловых деформаций, это может привести к получению некачественных сварных соединений (из-за непровара, подреза, несплавления и т.п.). Цель изобретения - повышение качества сварного соединения за счет одновременного получения информации Ъ ширине разделки и ее положении относительно электрода. Поставленная цель достигается тем что создают магнитный поток для каждой кромки, измеряют величину каждого потока, при этом по сумме результ татов . измерения судят о ширине раз делки, а по разности указанных резул татов - о положении линии; стыка. На чертеже представлено устройство, реализующее предлагаемый способ. Согласно предлагаемому способу, посредством двух отдельных магнитопроводов, примыкающих друг к другу и ориентированных вдоль стыка, создают два магнитных -потока, каждый из которых замыкается через участок поверхности изделия между торцами соответствующего магнитопровода. Пос кольку магнитопроводы примыкают один к другому в плоскости стыка, то вели чина суммарного магнитного потока обоих магнитопроводов изменяется в зависимости от ширины разделки кромо стыка. По величине магнитных потоков измеряемых раздельно для каждого маг нитопровода, после суммирования результатов измерения судят о ширине разделки. Чем больше сумма результатов измерения, тем уже разделка. Раз ность результатов измерения говорит 0величине отклонения линии стыка от линии, вдоль которой примыкают друг к другу магнитопроводы. При отсутствии отклонения эта разностБ равна нулю. С увеличением отклонения разность результатов измерения возраста ет. Над стыком свариваемого изделия 1располагают кольцевые магнитопрово ды 2 и 3, ориентированные вдоль кромок и примыкающие друг к другу. Торцы сйободного зазора магнитопроводов 2и 3 обращены к изделию и закреплены на электроизоляционной подкладке 4. На каждом магнитопроводе 2 и 3 установлены питающие катушки 5 и б и потокочувствительяые элементы 7 и 8. Питеиощие катушки 5 и б подключены к источнику 9 питания. Каждый потокочувствительный элемент 7 и 8 соедине с блоком 10 управления режимом сварки и с блоком 11 коррекции положения электрода. Устройство для измерения ширины; разделки кромок работает следующШ образом. Магнитопроводы 2 и 3, закрепленные на подкладке 4, устанавливают вдоль линии стыка. При подачепитаиоадего напряжения на катушки 5 и б в йагнитопроводах 2 и 3 наводится магБИТНЫЙ поток,который замыкается через кромки изделия и потокочувствитель- i ные элементы 7 и 8. Поскольку магнитопроводы 2 и 3 ориентированы вдоль линии стыка, то замыкание их магнитных потоков происходит только Через участок стыка, охваченный магнитопроводами 2 и 3, причем магнитный поток аждого магнитопровода 2 и 3 замыкается только по ОДНОЙ кромке стыка. Изменение ширины разделки приводит к изменению суммарного магнитного потока в магнитопроводах 2 и 3 вследствие изменения магнитного сопротивления в зазорах между торцами магнитопроводов 2 и 3 и поверхностью изделия 1. Изменение магнитного потока регистрируется потокочувствительными элементами 7 и 8 и в виде электрических сигналов поступает в блок 10 управления режимом сварки, где по сумме указанных сигналов формируют сигналы для управления параметрами режима сварки. При отклонении линии стыка от линии примыкания магнитопроводов 2 и 3 становится различной величина магнитного потока в магнитопроводах 2 и 3, так как становится различным магнитное сопротивление зазора под их торцами, обращенными к поверхности изделия. Магнитное сопротивление магнитопровода, в сторону которого смещается стык, увеличивается за счет большего воздушного промежутка под его торцами, обращенными к поверхности изделия 1, Данным магнитопроводом перекрывается лишь незначительная часть нескошенной кромки. Напротив, другим магнитопроводом перекрывается значительная часть поверхности нескошенной кромки и магнитное сопротивление под его торцами, обращенными к изделию, небольшое. Измеряя с помощью потокочувствительных элементов 7 и 8 величины магнитных потоков в магнитопроводах 2 и 3, по разности результатов измерения определяют величину отклонения стыка. Это осуществляется блоком 11 коррекции положения электрода, который формирует сигнал управления приводом коррекции. Суммарную ширину торцов магнитопроводов 2 и 3 выбирают равной или несколько больше максимальной ширины разделки, возможной на данном изделии. Таким образом, предлагаемый способ позволяет расширить технологические возможности известного способа, так как он позволяет получить информацию не только о ширине разделки, но и о.положении линии стыка относительно измерительного органа или электрода, что повышает качест,во сварных соединений. Способ позволяет расширить также область применения автоматической сварки за счет изделий, требующих:автоматизации направления электрода по стыку.

Формула изобретения

Способ измерения параметров расположения кромок стыка свариваемых деталей, при котором создают магнит наЯ поток вдоль стыка, измеряют величину указанного потока и о ширине разделки судят по результату измерения, отличающийся тем, что, с целью повышения качества сварного соединения за счет одновременного получения информации о ширине раздел ки и ее положении относительно электрода, создают магнитный поток для каждой кромки измеряют величину каждого потока,при этом по сумме результатов измерения судят о ширине разделки, а по разности указанных результатов о положении линии стыка.

5

Источники информации, принятые во внимание при экспертизе

1..Автоматизация;,, механизация

и технология процессов сварки, Сбор0 ник, М., Машиностроение, 1966, с. 33-44.

2.Авторское свидетельство СССР

667350, кл. В 23 К 9/10, 04.01.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения ширины разделки стыка | 1978 |

|

SU667350A1 |

| Способ направления электрода по стыку | 1976 |

|

SU654363A1 |

| Способ дуговой сварки и устройство для его осуществления | 1988 |

|

SU1574391A1 |

| Способ определения площади поперечногоСЕчЕНия РАздЕлКи СТыКА СВАРиВАЕМыХКРОМОК дЕТАлЕй | 1978 |

|

SU841835A1 |

| Комбинированный электромагнитныйдАТчиК | 1978 |

|

SU821091A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| Способ автоматической дуговой сварки швов с переменной шириной разделки кромок | 1979 |

|

SU859071A1 |

| Способ сварки разнородных металлов плавлением | 1980 |

|

SU897433A1 |

Авторы

Даты

1981-02-15—Публикация

1978-12-25—Подача