(5) СПОСОБ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ ПЛАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением разнородных металлов | 1977 |

|

SU692712A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ИНЕРТНЫХ ГАЗАХ СТЫКОВЫХ СОЕДИНЕНИЙ РАЗНОРОДНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2357841C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

| Конструкция стыка для сварки с остающейся накладкой | 1975 |

|

SU556916A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

1

Изобретение относится к технологии сварки разнородных металлов плавлением и может быть использовано при сварке конструкций из углеродистой и нержавеющей стали, сталеалюминиевых, медноалюминиевых и других разнородных металлов и сплавов.

Известен способ сварки плавлением алюминия со сталью при изготов-i лении переходников трубопроводов, согласно которому производят разделку кромок с углом скоса стальной детали в 1,5-2 раза большим угла скоса детали из алюминия, затем подогревают алюминиевую деталь и сваривают стык размещенным в разделке электродом J.

Однако этот способ может быть использован только в случае сварки углеродистой стали с алюминием и не может применяться при сварке разнородных металлов.

Наиболее близким к предлагаемому является способ сварки разнородных

.металлов плавлением,согласно которому с целью повышения качества сварного соединения разделку кромок одной детали производят с углом скоса, не равным углу скоса другой, определяя эти углы из соотношения

А.

ся

(,

(2)

где oi.J,- углы скоса кромок первой

и второй детали , Л-о- общий угол разделки, . PL и Д.-- коэффициенты теплопроводности металлов первой и второй детали.

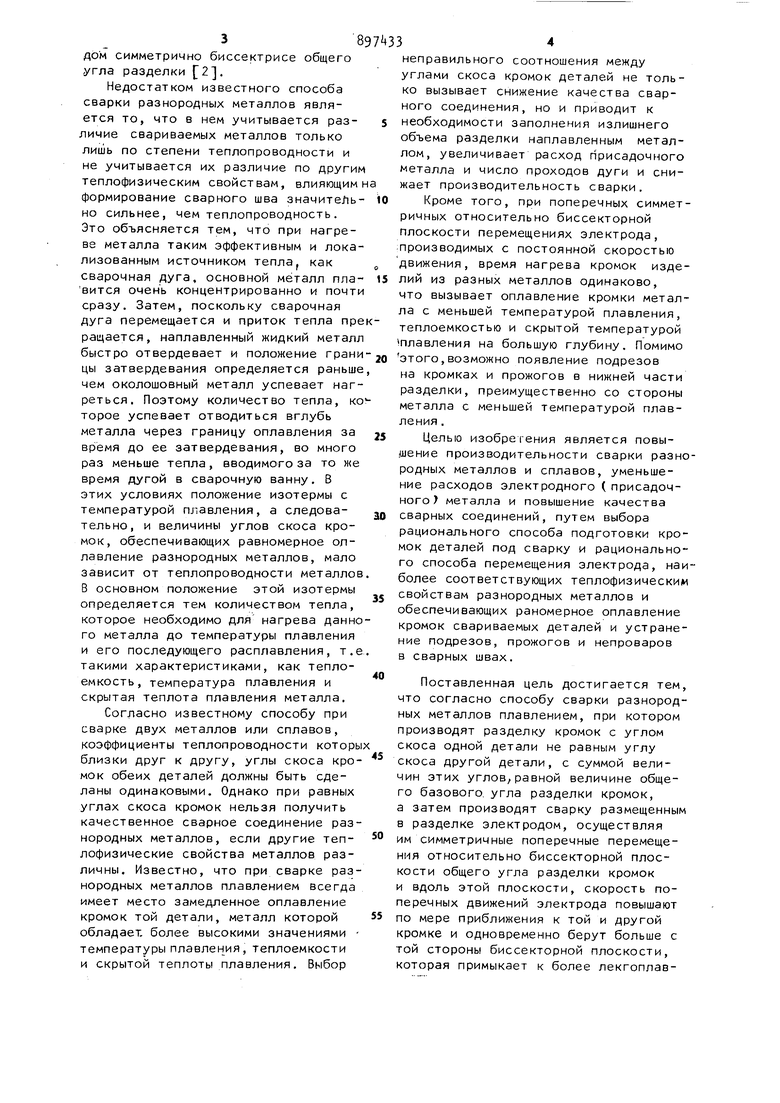

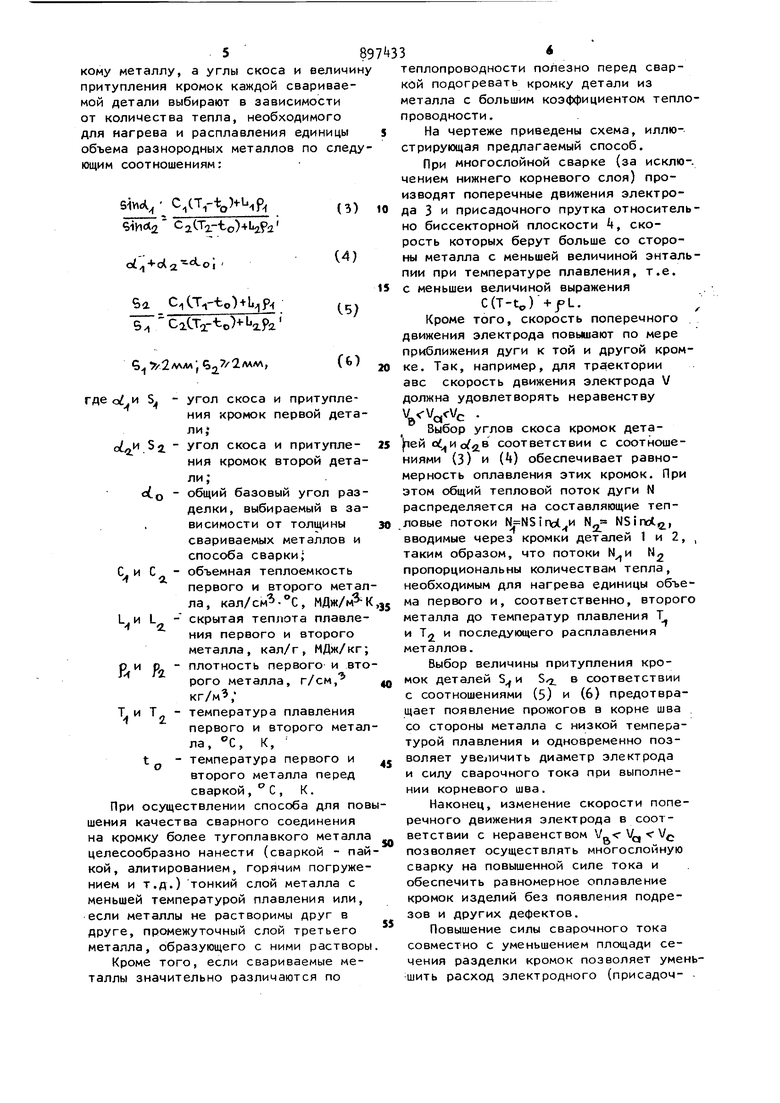

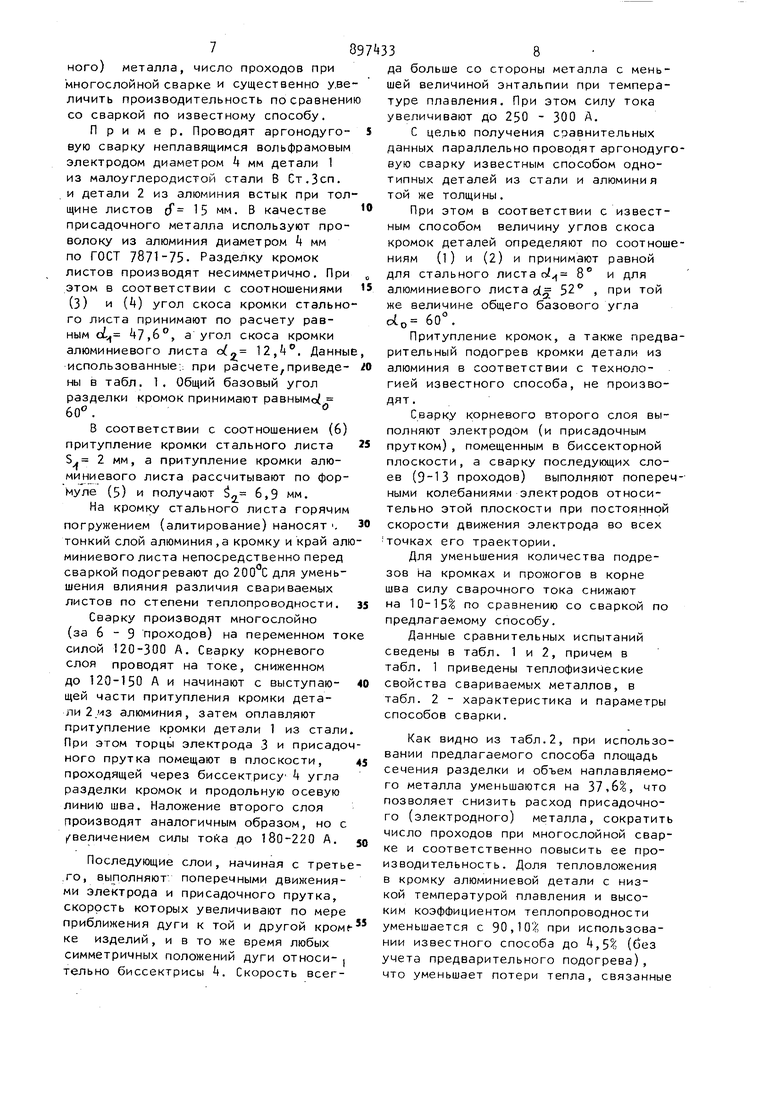

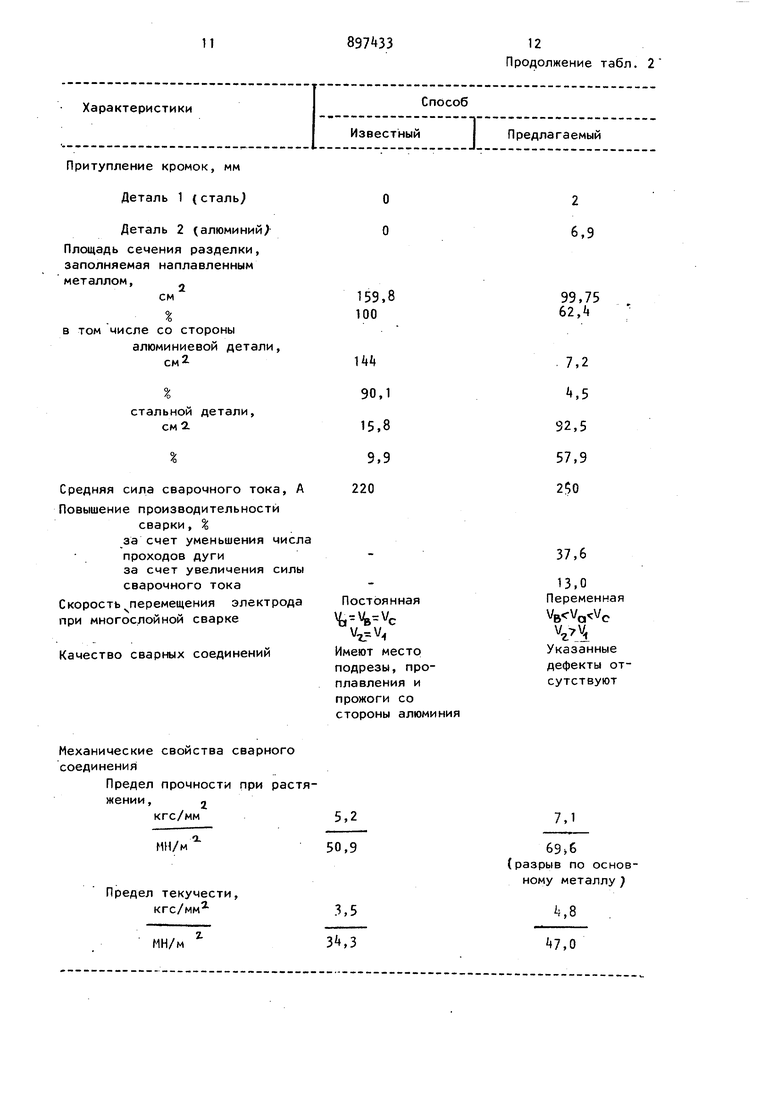

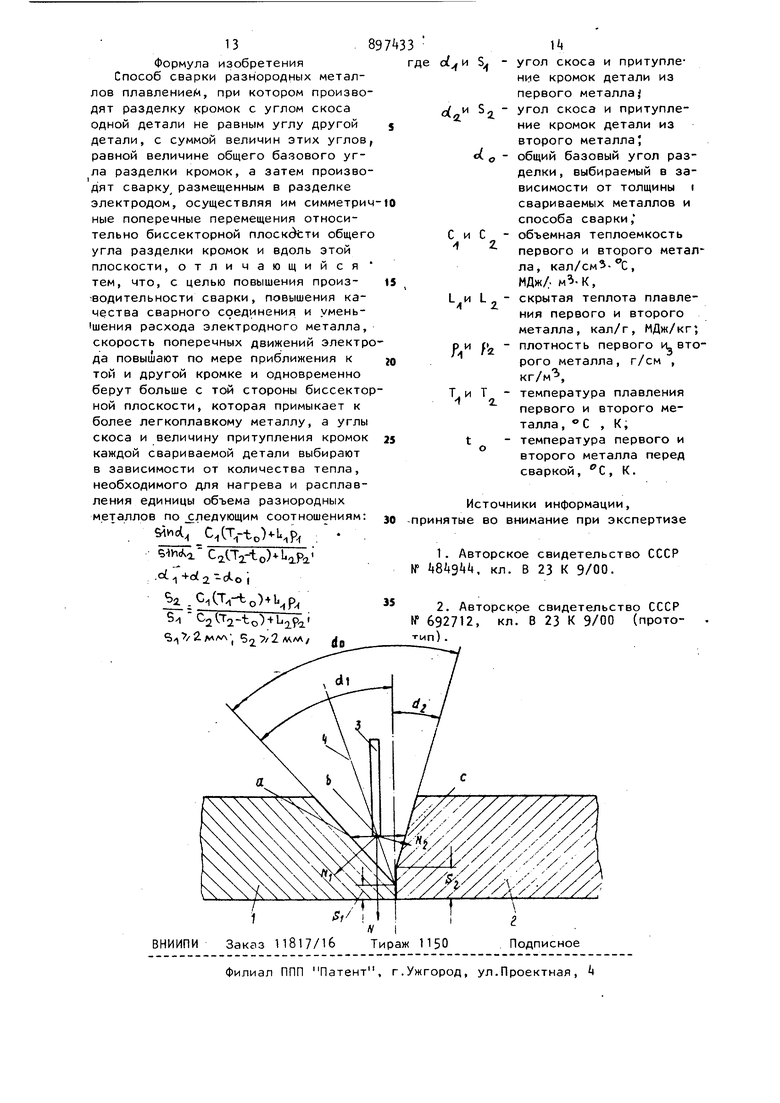

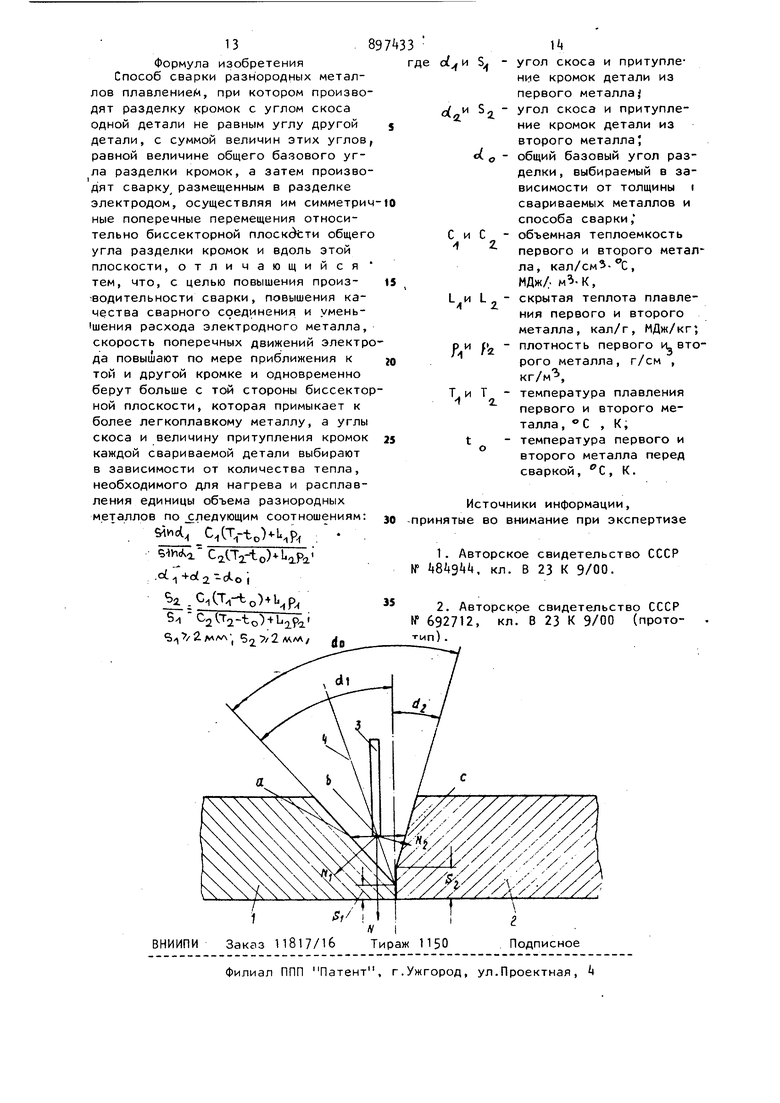

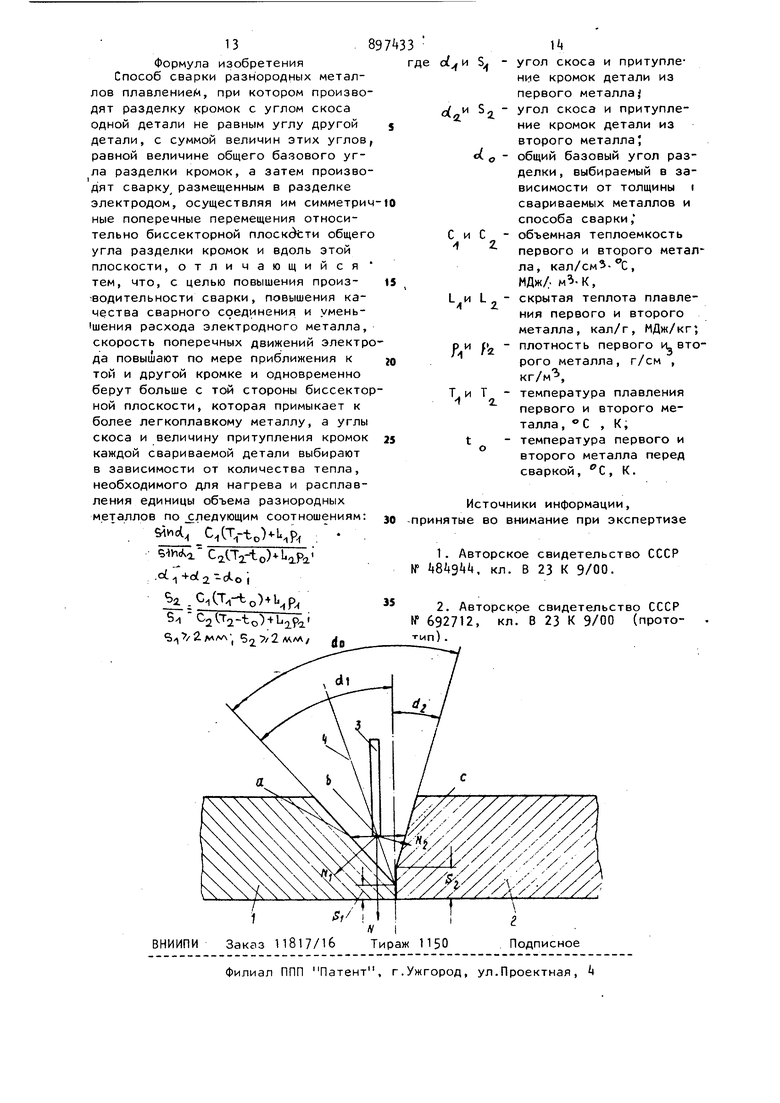

Детали сваривают размещенным в разделке электродом, рабочий конец которого перемещают вдоль биссектор ной плоскости общего угла разделки или производят колебания электродом симметрично биссектрисе общего угла разделки . Недостатком известного способа сварки разнородных металлов является то, что в нем учитывается различие свариваемых металлов только лишь по степени теплопроводности и не учитывается их различие по другим теплофизическим свойствам, влияющим формирование сварного шва значительно сильнее, чем теплопроводность. Это объясняется тем, что при нагреве металла таким эффективным и локализованным источником тепла, как сварочная дуга, основной металл плавится очень концентрированно и почти сразу. Затем, поскольку сварочная дуга перемещается и приток тепла пре ращается, наплавленный жидкий металл быстро отвердевает и положение грани цы затвердевания определяется раньше чем околошовный металл успевает нагреться. Поэтому количество тепла, ко торое успевает отводиться вглубь металла через границу оплавления за время до ее затвердевания, во много раз меньше тепла, вводимого за то же время дугой в сварочную ванну. В этих условиях положение изотермы с температурой плавления, а следовательно, и величины углов скоса кромок, обеспечивающих равномерное оллавление разнородных металлов, мало зависит от теплопроводности металло В основном положение этой изотермы определяется тем количеством тепла, которое необходимо для нагрева данно го металла до температуры плавления и его последующего расплавления, т.е такими характеристиками, как теплоемкость, температура плавления и скрытая теплота плавления металла. Согласно известному способу при сварке двух металлов или сплавов, коэффициенты теплопроводности которы близки друг к другу, углы скоса кро мок обеих деталей должны быть сделаны одинаковыми. Однако при равных углах скоса кромок нельзя получить качественное сварное соединение раз нородных металлов, если другие теплофизические свойства металлов различны. Известно, что при сварке раз нородных металлов плавлением всегда имеет место замедленное оплавление кромок той детали, металл которой обладает, более высокими значениями температуры плавлен ия, теплоемкости и скрытой теплоты плавления. Выбор неправильного соотношения между углами скоса кромок деталей не только вызывает снижение качества сварного соединения, но и приводит к необходимости заполнения излишнего объема разделки наплавленным металлом, увеличивает расход присадочного металла и число проходов дуги и снижает производительность сварки. Кроме того, при поперечных симметричных относительно биссекторной плоскости перемещениях электрода, производимых с постоянной скоростью движения, время нагрева кромок изделий из разных металлов одинаково, что вызывает оплавление кромки металла с меньшей температурой плавления, теплоемкостью и скрытой температурой плавления на большую глубину. Помимо этого,возможно появление подрезов на кромках и прожогов в нижней части разделки, преимущественно со стороны металла с меньшей температурой плавления . Целью изобретения является повышение производительности сварки разнородных металлов и сплавов, уменьшение расходов электродного ( присадочного металла и повышение качества сварных соединений, путем выбора рационального способа подготовки кромок деталей под сварку и рационального способа перемещения электрода, наиболее соответствующих теплофизическим свойствам разнородных металлов и обеспечивающих раномерное оплавление кромок свариваемых деталей и устранение подрезов, прожогов и непроваров в сварных швах. Поставленная цель достигается тем, что согласно способу сварки разнородных металлов плавлением, при котором производят разделку кромок с углом скоса одной детали не равным углу скоса другой детали, с суммой величин этих углов/равной величине общего базового, угла разделки кромок, а затем производят сварку размещенным в разделке электродом, осуществляя им симметричные поперечные перемещения относительно биссекторной плоскости общего угла разделки кромок и вдоль этой плоскости, скорость поперечных движений электрода повышают по мере приближения к той и другой кромке и одновременно берут больше с той стороны биссекторной плоскости, которая примыкает к более лекгоплавкому металлу, а углы скоса и величи притупления кромок каждой свариваемой детали выбирают в зависимости от количества тепла, необходимого для нагрева и расплавления единицы объема разнородных металлов по след ющим соотношениям: 5Ы ; (3) 91ЦЛ2 C2CT2.-to)+b2P2 oi +cta Sa C(,). TT iCVto bipa G 2 МЛЛ; MM, где o и S. - угол скоса и притупления кромок первой дета ли, $2 угол скоса и притупления кромок второй дета ли; c{.Q - общий базовый угол раз делки, выбираемый в за висимости от толщины свариваемых металлов и способа сварки; С.и С - объемная теплоемкость первого и второго мета ла, кал/см €, МДж/м L - скрытая теплота плавле ния первого и второго металла, кал/г, МДж/кг о„ - плотность первого и вт ( / X/ % рого металла, г/см, - температура плавления первого и второго мета ла , С , К, t Q - температура первого и второго металла перед сваркой , С, К. При осуществлении способа для по шения качества сварного соединения на кромку более тугоплавкого металл целесообразно нанести (сваркой - па кой, алитированием, горячим погруже нием и т.д.) тонкий слой металла с меньшей температурой плавления или, если металлы не растворимы друг в друге, промежуточный слой третьего металла, образующего с ними раствор Кроме того, если свариваемые металлы значительно различаются по теплопроводности полезно перед сваркой подогревать кромку детали из металла с большим коэффициентом теплопроводности. На чертеже приведены схема, иллюстрирующая предлагаемый способ. При многослойной сварке (за исклю-. чением нижнего корневого слоя) производят поперечные движения электрода 3 и присадочного прутка относительно биссекторной плоскости Ц, скорость которых берут больше со стороны металла с меньшей величиной энтальпии при температуре плавления, т.е. с меньшей величиной выражения C(J-tJ- + fL, Кроме того, скорость поперечного движения электрода повышают по мере приближения дуги к той и другой кромке. Так, например, для траектории авс скорость движения электрода V должна удовлетворять неравенству . Выбор углов скоса кромок дета)пей о1.и о(в соответствии с соотношениями (З) и (k) обеспечивает равномерность оплавления этих кромок. При этом общий тепловой поток дуги N распределяется на составляющие тепловые потоки Nj NSino(.M NSinc.. вводимые через кромки деталей 1 и 2, таким образом, что потоки N2 пропорциональны количествам тепла, необходимым для нагрева единицы объема первого и, соответственно, второго металла до температур плавления Т и Т и последующего расплавления металлов. Выбор величины притупления кромок деталей S и S/z в соответствии с соотношениями (5) и (6) предотвращает появление прожогов в корне шва со стороны металла с низкой температурой плавления и одновременно позволяет увеличить диаметр электрода и силу сварочного тока при выполнении корневого шва. Наконец, изменение скорости поперечного движения электрода в соответствии с неравенством V Vg позволяет осуществлять многослойную сварку на повышенной силе тока и обеспечить равномерное оплавление кромок изделий без появления подрезов и других дефектов. Повышение силы сварочного тока совместно с уменьшением площади сечения разделки кромок позволяет уменьшить расход электродного (присадоч- . ного) металла, число проходов при многослойной сварке и существенно у.ве личить производительность по сравнени со сваркой по известному способу. Пример. Проводят аргонодуговую сварку неплавящимся вольфрамовым электродом диаметром 4 мм детали 1 из малоуглеродистой стали В Ст.Зсп. и детали 2 из алюминия встык при тол щине листов сГ 15 мм. В качестве присадочного металла используют проволоку из алюминия диаметром мм по ГОСТ 7871-75. Разделку кромок листов производят несимметрично. При этом в соответствии с соотношениями (З) и (4) угол скоса кромки стально го листа принимают по расчету равным ot 47 ,6 а угол скоса кромки о{ 12,+ алюминиевого листа о(.„ 12,. Данны использованные;; при расчете,приведены в табл. 1. Общий базовый угол разделки кромок принимают равнымо( 60°. В соответствии с соотношением (6) притупление кромки стального листа 5. 2 мм. а притупление кромки алюминиевого листа рассчитывают по форНуле (5) и получают , 6,9 мм. На кромку стального листа горячим погружением (алитирование) наносят , тонкий слой алюминия ,а кромку и край ал миниевого листа непосредственно перед сваркой подогревают до 200 С для уменьшения влияния различия свариваемых листов по степени теплопроводности. Сварку производят многослойно (за 6 - Э проходов) на переменном то силой 120-300 А. Сварку корневого слоя проводят на токе, сниженном до 120-150 А и начинают с выступающей части притупления кромки детали 2 мз алюминия, затем оплавляют притупление кромки детали 1 из стали При этом торцы электрода 3 и присадо ного прутка помещают в плоскости, проходящей через биссектрису t угла разделки кромок и продольную осевую линию шва. Наложение второго слоя производят аналогичным образом, но с /величением силы Toka до 180-220 А. Последующие слои, начиная с треть .го, ВЫПОЛНЯЮТ поперечными движениями электрода и присадочного прутка, скорость которых увеличивают по мере приближения дуги к той и другой кром ке изделий, и в то же время любых симметричных положений дуги относи- , тельно биссектрисы . Скорость всег838 да больше со стороны металла с меньшей величиной энтальпии при температуре плавления. При этом силу тока увеличивают до 250 - 300 А. С целью получения сравнительных данных параллельно проводят аргонодуговую сварку известным способом однотипных деталей из стали и алюминия той же толщины. При этом в соответствии с известным способом величину углов скоса кромок деталей определяют по соотношениям (1) и (2) и принимают равной для стального листа о/ 8° и для алюминиевого листа о( 52 , при той же величине общего базового угла oto 60. Притупление кромок, а также предварительный подогрев кромки детали из алюминия в соответствии с технологией известного способа, не производят. Сварку корневого второго слоя выполняют электродом (и присадочным прутком), помещенным в биссекторной плоскости, а сварку последующих слоев (9-13 проходов) выполняют поперечными колебаниями электродов относительно этой плоскости при постоянной скорости движения электрода во всех точках его траектории. Для уменьшения количества подрезов на кромках и прожогов в корне шва силу сварочного тока снижают на 10-15% по сравнению со сваркой по предлагаемому способу. Данные сравнительных испытаний сведены в табл. 1 и 2, причем в табл. 1 приведены теплофизические свойства свариваемых металлов, в табл. 2 - характеристика и параметры способов сварки. Как видно из табл.2, при использовании предлагаемого способа площадь сечения разделки и объем наплавляемого металла уменьшаются на 37,6, что позволяет снизить расход присадочного (электродного) металла, сократить число проходов при многослойной сварке и соответственно повысить ее производительность. Доля тепловложения в кромку алюминиевой детали с низкой температурой плавления и высоким коэффициентом теплопроводности уменьшается с 90,10, при использовании известного способа до 4,51 (без учета предварительного подогрева), что уменьшает потери тепла, связанные

9BЭ7 33Ю

с теплопроводностью и одновременно на 10-15% соответственно повысить снижает вероятность появления подре- производительность сварки и одноврезов, прожогов и проплавлений со сто- менно избежать образования подрезов роны детали с низкой температурой на кромках деталей. Увеличение велиплавления. Регулирование скорости s чины притупления на кромке более легг поперечного движения электрода позвог коплавкой детали устраняет прожоги ляет увеличить силу сварочного тока и проплавления в корне сварного шва.

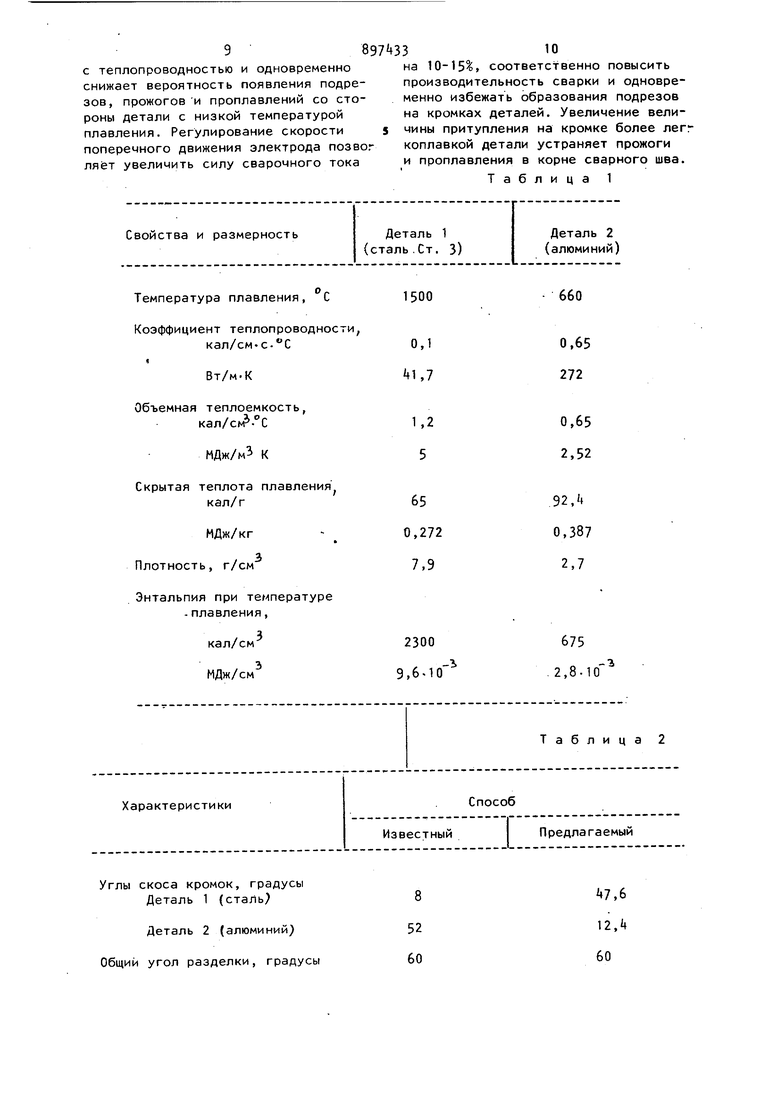

Свойства и размерность Температура плавления, С 1500 Коэффициент теплопроводности, кал/см.с.С0,1 Вт/м-Кk},7 Объемная теплоемкость, кал/с(°С1,2 МДж/м К5 Скрытая теплота плавления кал/гб5 МДж/кг 0,272 Плотность, г/см7,9 Энтальпия при температуре -плавления, кал/см2300 МДж/см 9,6-10

Таблица 1

Деталь 1

Деталь 2 (сталь.Ст. 3) (алюминий)

Таблица 2 92, 0,387 2,7 2,8-10

Авторы

Даты

1982-01-15—Публикация

1980-04-24—Подача